- •Министерство науки и образования, молодежи и спорта Украины

- •Кафедра: “Металлорежущие станки и инструмент” пояснительная записка

- •Содержание

- •Введение

- •1. Проектирование шлицевой протяжки

- •1.1. Начальные данные

- •1.2.Материал протяжки

- •1.3. Расчет шлицевой проятжки

- •1.4. Конструкция рассчитанной протяжки:

- •2. Проектирование развертки

- •2.1. Исходные данные:

- •2.2. Материал развертки

- •2.3. Расчет развертки

- •2.4. Конструкция рассчитанной развертка:

- •3. Проектирование метчика

- •3.1. Начальные данные:

- •3.2. Материал метчика

- •3.3. Расчет метчика

- •3.4. Конструкция рассчитанного метчика:

- •4. Проектирование дискового шевера

- •1 Рисунок 16 – Принцип работы дискового шевера

- •4.1. Начальные данные

- •4.2. Материал шевера:

- •4.3. Расчет шевера:

- •0,97˃0,45, Условие выполняется.

- •0,91˃0,45, Условие выполняется.

- •4.4. Конструкция рассчитанного шевера:

- •5. Проектирование инструментального блока

- •5.1. Исходные данные

- •5.2. Выбор материала

- •5.3. Расчет инструментального блока:

- •5.4. Конструкция рассчитанного инструментального блока:

- •6. Проектирование торцевой фрезы с механическим креплением твердосплавных пластин

- •6.1. Начальные данные:

- •6.2. Выбор материала:

- •6.3. Расчет фрезы

- •6.4. Конструкция рассчитанной фрезы с механическим креплением твердосплавных пластин:

- •7. Проектирование червячной шлицевой фрезы

- •7.1. Начальные данные:

- •7.2. Выбор материала:

- •7.3. Расчет шлицевой червячной фрезы:

- •7.4. Конструкция рассчитанной фрезы:

- •Заключение

- •Список используемых источников

3.1. Начальные данные:

Резьба: М16x2-7h(7H),

Материал заготовки: Сталь 15ХГ,

3.2. Материал метчика

Обработка материала Сталь 15ХГ может проводиться легированной инструментальной и быстрорежущей сталью.

Метчики изготавливаются из стали Р18, Р9, Р6М5 или ХГ, ХГС и предназначены для резьб: метрических — до М52, заданная резьба – М16 (стр. 421, [4])

Принимаем для обработки данной заготовки, из материала Сталь 15ХГ, быстрорежущую сталь Р18. Легированная сталь имеет меньшую износоустойчивость по сравнению с быстрорежущей сталью, что есть крайне важно в условиях работы в серийном, крупносерийном производстве.

3.3. Расчет метчика

Начальные даны для расчета:

D=16мм,

Р=2мм,

TD=0,019мм.

Определение параметров внутренней резьбы детали(стр. 144, [3]):

D2=D-2+0,701,

D1=D-3+0,835,

D2= 16-2+0,701=14,701мм,

D1= 16-3+0,835=13,835мм.

Угол профиля метрической резьбы:

=60

Тип метчика: Машинно-ручной для нарезания метрической резьбы, одинарные и в комплекте из 2х штук, для сквозных и глухих отверстий.

Окончательное значение количества метчиков в комплекте принимается после проверки условия (стр. 436, [4]):

MрМкр, где:

Mр – крутящий момент резьбонарезания,

Мкр – критический крутящий момент.

Крутящий момент резьбонарезания(стр. 17, [5]):

Мр=Cm*Dqm*Pym*K΄m*Kз, где:

Cm=0,27 – коэффициент и показатели степени, учитывающие материал заготовки и рабочей части метчика,

qm=1,4 – коэффициент и показатели степени, учитывающие материал заготовки и рабочей части метчика,

ym=1,5 – коэффициент и показатели степени, учитывающие материал заготовки и рабочей части метчика,

K΄m=0,8 – коэффициент, учитывающий тип метчика и обрабатываемый материал,

Kз=2,5 –коэффициент, учитывающий влияние затупления метчика, тогда:

Мр= 0,27·161,4·21,5·0,8·2,5=74,08 Нм.

Критический крутящий момент, допускаемый прочностью метчика(стр. 17, табл. 1.5, [5]):

Mкр=104 Нм,

тогда:

74104

MрМкр,

условие соблюдается, следовательно обработка проводится один инструментом.

Число перьев (стр. 21, табл. 1.10, [5]):

Z=3.

Длина режущей части (стр. 21, табл. 1.9, [5]):

L1=(68)P,

L1=7·2=14мм.

Диаметр переднего торца метчика (стр. 20, [5]):

Dt=D1-(0,10,15),

Dt= 13,835-0,1=13,735мм.

Главный угол в плане (стр. 18, [5]):

=arctg[(D-Dt)/2L1],

=arctg[(16-13,735)/2·14]=4,62.

Толщина срезаемой стружки (стр. 18, [5]):

Az=(P/Z) ·sin,

Az=(2/3) ·sin4,62=0,05мм.

Длина калибрующей части (стр. 22, табл. 1.11, [5]):

L2=16мм.

Резьбу калибрующей части выполняют с обратной конусностью (уменьшение диаметров D, D1, D2 в направлении к хвостовику) в пределах (0,040,08)мм на 100мм. Принимаем значение 0,05мм.

Диаметр сердцевины и ширины пера (стр. 22, табл. 1.12, [5]):

dС=(0,38–0,40)d,

b=(0,30–0,32)d,

dС=0,4·16=6,4мм,

b=0,32·16=5мм.

Передний угол при вершине (стр. 27, табл. 1.14, [5]):

=10

Задний угол (стр. 27, табл. 1.14, [5]):

=5

Принимаем 2х радиусный профиль стружечных канавок:

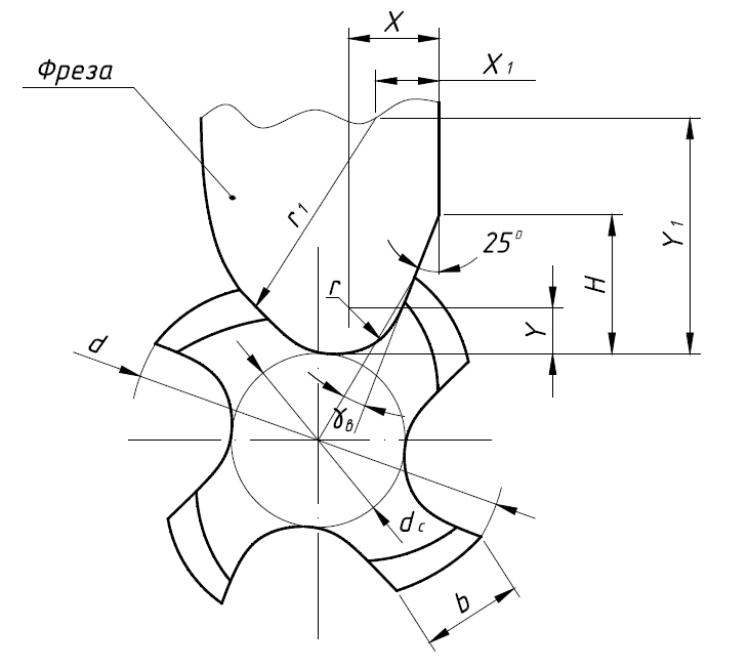

Рисунок 11- Профиль стружечных канавок метчика и зубьев фасонной фрез

Размеры профиля стружечных канавок (стр. 23, табл. 1.13, [5]):

dC=9,0,

z=4,

x=4,32,

y=2,0,

r=2,0,

H=6,53,

X1=3,1,

Y1=10,4,

r1=10,5.

Величина угла скоса определяется по формуле (стр. 25, [5]):

=arctg (H/(L1+P)), где:

Н = (0,5 – 0,7)· b – высота скоса, тогда:

Н = 0,5·4,8=2,4мм,

= arctg (2,4/(14+2))=8,53.

Величина падения затылка определяется (стр. 27, [5]):

K = (π ·D/Z) ·tgα,

K = (3,14·16/3) ·tg5=1,46мм.

Метчики диаметром D = 3 ÷ 52 мм затылуются (шлифуются) по всему профилю зубьев режущей и калибрующей частей на величину K1 = 0,01– 0,1 мм т. е. затылуются «наостро». При этом образуются задние углы и на боковых сторонах зубьев. Это приводит к резкому уменьшению налипания металла на боковые стороны зубьев метчика, снижению силы трения и уменьшению крутящего момента.

Принимаем:

K1 = 0,05мм.

Класс точности метчика – 4 (стр. 30, табл. 1.15, [5]).

Поле допуска на средний диаметр резьбы гайки степени точности 7H по ГОСТ 16093–2004:

TD2(7)=0,265мм.

Допуск на средний диаметр резьбы метчика (стр. 30, [5]):

TD2 = 0,2·TD2(7),

TD2 = 0,2·0,265=0,053мм.

Нижнее отклонение на D2 согласно 4 классу точности (стр. 33, табл. 1.18, [5]):

eiD2 = +0,7 TD2(7),

eiD2 = 0,7·0,265=0,1855мм.

Средний диаметр резьбы метчика (стр. 30, [5]):

D2 = (D2+ eiD2+ TD2 ) - TD ,

D2 = (14,701+0,1855+0,053)-0,053=14,8865мм.

Верхнее отклонение (стр. 33, [5]):

esD2 = eiD2 + TD2,

esD2 = 0,1855+0,053=0,2385мм.

Гарантированный запас на износ по среднему диаметру (стр. 34, [5]):

∆2 = esD2 – eiD2 ,

∆2 = 0,2385-0,1855=0,053мм.

Разбивка резьбы (стр. 34, [5]):

δ2 = D2max – esD2, где:

D2max= D2+ESD2 – максимальное значение среднего диаметра, тогда:

D2max =14,701+0,265=14,966мм,

δ2 = 14,966-0,2385=14,7275мм.

Нижнее отклонение наружного диаметра резьбы метчика (стр. 35, [5]):

eiD = 0,4·TD2(7),

eiD=0,4·0,265=0,106мм.

Допуск на наружный диаметр резьбы метчика (стр. 35, [5]):

TD = 0,3· TD,

TD =0,3·0,018=0,0054мм.

Наружный диаметр резьбы метчика (стр. 35, [5]):

d = (D + eiD + TD ) – TD,

d = (16+0,106+0,0054)-0,0054=16,106мм.

Внутренним диаметром метчик не должен срезать стружку, и поэтому верхнее отклонение esD1 < 0. Нижнее отклонение eiD1 не устанавливается, поэтому:

D1 max = D1=13,835мм.

Отклонение на угол профиля резьбы назначают с учетом обеспечения симметричности профиля (допуск назначают на половину угла α/2. При шаге резьбы 0,25–5,0 мм допуск на половину угла Tα/2 = ± (40…15)´ для метчиков класса точности 1, 2, 3 и Тα/2 = ± (80…20)´ для метчиков класса точности 4.

Для нешлифованных метчиков четвертого класса точности предельные отклонения по шагу равны ± 0,05 мм для всего диапазона диаметров и шагов.

Наружный диаметр (стр. 36, табл. 1.20, [5]):

D= 16,106+0,173+0,068.

Средний диаметр (стр. 36, табл. 1.20, [5]):

D2= 14,8865+0,119+0,051.

Внутренний диаметр (стр. 36, табл. 1.20, [5]):

D1= 13,835-0,1100.

Шаг резьбы (стр. 36, табл. 1.20, [5]):

P=20,050мм.

Предельные отклонения половины угла профиля (стр. 36, табл. 1.20, [5]):

α/2=25΄.

Рисунок 12 - Схема к определению передних и задних углов в нормальных сечениях на боковых и вершинных режущих кромках заборного конуса метчика.

Диаметр хвостовика (стр. 40, табл. 1.22, [5]):

D3=12мм.

Размеры квадрата (стр. 40, [5]):

a= 10мм.

Быстрорежущие машинно-ручные метчики с диаметром D > 12 мм и гаечные диаметром D ≥ 10 мм делаются сварными. Сварной шов располагается на расстоянии LC от переднего торца:

LC = L1 + L2 + 20 ,

LC = 16+14+20=50мм.

Длина машинно-ручных метчиков L в соответствии с ГОСТ 3266–81:

L=102мм.

Длина цапфы (стр. 40, [5]):

LЦ=14мм.

Ширина канавки для выхода шлифовального круга (стр. 40, [5]):

LК=0.

Глубина отверстия (стр. 40, [5]):

L1=0.

Длина выхода калибрующей части метчика из отверстия (стр. 40, [5]):

LВ=6мм.

Длина резьбы с полным профилем в заготовке (стр. 40, [5]):

LР =16мм.

Расстояние от торца патрона до заготовки (стр. 40, [5]):

LТ=10мм.

Длина хвостовика, находящаяся в патроне или в цанге (стр. 40, [5]):

LХп=29мм.

Длина машинно-ручных метчиков L расчетная (стр. 40, [5]):

L = LЦ+ LК+ L1+LВ+LР+LТ+LХn,

L = 14+6+16+10+29=75мм.

Если расстояние L меньше выбранного по ГОСТ, то принимаем гостовское значение. Принимаем:

L=102мм.

Рисунок 13 - Схемы к расчету длины метчика при нарезании резьбы в сквозном отверстии

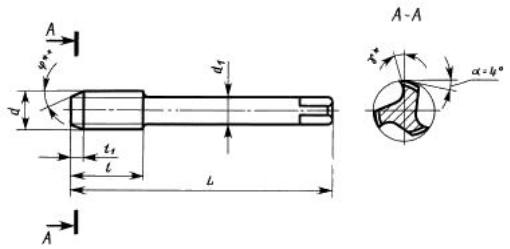

Рисунок 14 - Геометрические размеры метчика

Рисунок 15 – Исполнение хвостовика для диаметра метчика больше 5мм

L=102мм , l=32мм,

t1=12мм , =6,

l3=20мм , d1=12,5мм,

R=6мм , d3=11мм.