- •Министерство науки и образования, молодежи и спорта Украины

- •Кафедра: “Металлорежущие станки и инструмент” пояснительная записка

- •Содержание

- •Введение

- •1. Проектирование шлицевой протяжки

- •1.1. Начальные данные

- •1.2.Материал протяжки

- •1.3. Расчет шлицевой проятжки

- •1.4. Конструкция рассчитанной протяжки:

- •2. Проектирование развертки

- •2.1. Исходные данные:

- •2.2. Материал развертки

- •2.3. Расчет развертки

- •2.4. Конструкция рассчитанной развертка:

- •3. Проектирование метчика

- •3.1. Начальные данные:

- •3.2. Материал метчика

- •3.3. Расчет метчика

- •3.4. Конструкция рассчитанного метчика:

- •4. Проектирование дискового шевера

- •1 Рисунок 16 – Принцип работы дискового шевера

- •4.1. Начальные данные

- •4.2. Материал шевера:

- •4.3. Расчет шевера:

- •0,97˃0,45, Условие выполняется.

- •0,91˃0,45, Условие выполняется.

- •4.4. Конструкция рассчитанного шевера:

- •5. Проектирование инструментального блока

- •5.1. Исходные данные

- •5.2. Выбор материала

- •5.3. Расчет инструментального блока:

- •5.4. Конструкция рассчитанного инструментального блока:

- •6. Проектирование торцевой фрезы с механическим креплением твердосплавных пластин

- •6.1. Начальные данные:

- •6.2. Выбор материала:

- •6.3. Расчет фрезы

- •6.4. Конструкция рассчитанной фрезы с механическим креплением твердосплавных пластин:

- •7. Проектирование червячной шлицевой фрезы

- •7.1. Начальные данные:

- •7.2. Выбор материала:

- •7.3. Расчет шлицевой червячной фрезы:

- •7.4. Конструкция рассчитанной фрезы:

- •Заключение

- •Список используемых источников

1.1. Начальные данные

Вариант11

Условное обозначение шлицевого отверстия: D-6x28H11x34H7x7F8

Длина отверстия: L=34мм

Материал детали: Сталь 35

Протяжной станок: 7А510

1.2.Материал протяжки

Для изготовления протяжек применяют в основном инструментальную сталь и быстрорежущие стали. Для обработки твердых материалов, имеющих включения, используют сборные протяжки, оснащенные твердым сплавом.

В любом случае, для обработки заданной детали из Стали 35 подойдет любой из вышеперечисленных материалов.

В условиях мелкосерийного и единичного производства для изготовления протяжек применяется более дешевая легированная инструментальная сталь 9ХВГ, ХВГ, ХГ.

Для крупносерийного и массового производства целесообразнее изготовлять протяжки из быстрорежущей стали, несмотря на более высокую ее стоимость: Р9, Р12 и Р18. Особенно это относится к протяжкам, работающим по литейной корке стали и по чугуну, а также к протяжкам с фасонным, сложным профилем.

В массовом и крупносерийном производстве для рабочих частей применяют быстрорежущие стали марок Р6М5, Р9К5, Р9Ф5, Р9К5Ф5 и др. (стр. 463, [4]).

Таким образом для обработки заданной детали, изготовленной из Стали 35, целесообразнее выбрать материалом протяжки инструментальную сталь ХВГ. Ввиду её дешевизны она отлично подходит в условиях мелкосерийного производства потом, что окупит себя быстрее, чем более дорогая, быстрорежущая сталь.

1.3. Расчет шлицевой проятжки

Исходные данные для расчета:

Наружный диаметр шлицевого отверстия: DH=34+0,025мм.

Внутренний диаметр шлицевого отверстия: dB=28+0,130мм.

Ширина шлицев: bШ=7+0,035+0,013мм.

Длина обрабатываемого отверстия: L=34мм.

Твердость обрабатываемого матреала: 163НВ.

Тяговая сила станка: РС=102кН.

Рабочий ход ползуна: 1250мм.

Расстояние до первого зуба должно быть суммой длины протягиваемого отверстия и длины тягового патрона станка (для станка 7А510 это значение 280мм) (стр. 201, [1]):

L1=280+L,

L1=280+34=314мм.

Припуск под протягивание (стр. 201, [1]):

А=0,

т.к. отверстие по внутреннему диаметру обрабатывается окончательно до протягивания, соответственно (стр. 201, [1]):

D01=28 мм.

Диаметр хвостовика выбирается наибольший, который сможет пройти через отверстие, (стр. 188 [1]):

D1=25мм,

соответственно, площадь сечения (стр. 202, [1]):

FX=283,5мм2.

Шаг режущих зубьев (стр. 202, [1]):

tP=mL0,5 , где:

m=1,25…1,5 – коефициент, соответствующий одинарной схеме резания,

L=34мм – длина отверстия, тогда:

tP=(1,25…1,5) ·340,5 =7,29…8,75мм.

Согласно таблице 8.6 [1] принимаем:

t=8мм,

hK=3мм,

C=3мм,

r=1,5мм,

R=5мм,

FK=7,07мм2.

Рисунок 1 – Размеры стружечных канавок.

Наибольшее число зубьев, находящихся в работе (стр. 203, [1]):

Zmax=L/tP+1,

Zmax=34/8+1=5.

Коэфициент заполнения канавки, табл 8.8, для стали [1] принимаем:

К=4.

Подача, допустимая по размещению стружки (стр. 203, [1]):

SZK=FK/(KL), где:

FK=7,07 – площадь стружечной уанавки, тогда:

SZK=7,07/(4·34)=0,052мм/зуб.

Допустимая сила резания по хвостовику (таблица 8.9 [1]):

PX=FXX, где:

X=250МПа – допустимое напряжения на растяжение хвостовой части, тогда:

PX=283,5·250=70875Н.

Допустимое усилие по прочности первого зуба (таблица 8.9 [1]):

P1=1π(D01-2 hK)2/4, где:

1=300МПа – допустимое напряжения на растяжение режущей части,

hK=3мм – высота зуба, тогда:

P1=300·3,14(28-2·3)2/4=114039H.

Расчетная сила резания РР выбирается как минимальная среди Р1, РХ, 0,9*РС (стр. 202, [5]):

0,9·РС =0.9·102000=91800Н,

PX=70875Н,

P1114039H, тогда:

РР=РХ=70875Н.

Припуск, снимаемый фасочными зубьями (стр. 205, [1]):

Δ=dBmin+2f+0,3+D01, где:

f=0,4+0,2мм – высота фаски,

dBmin=28мм – минимальное значение внутреннего диаметра шлицевого отверстия, тогда:

Δ= 28+0,4·2+0,3-28=0,8мм.

Число фасочных зубьев (стр. 202, [1]):

Zф= Δ/(2· SZK)+1,

Zф=0,8/(2·0,052)+1=8.

Длина режущей части фасочных зубьев (стр. 205, [1]):

Lрф=tp(Zф -1),

Lрф= 8(8-1)=56мм.

Dф1 |

Dф2 |

Dф3 |

Dф4 |

Dф5 |

Dф6 |

Dф7 |

Dф8 |

28,0 |

28,1 |

28,2 |

28,3 |

28,4 |

28,5 |

28,6 |

28,7 |

Таблица 1 – Диаметры фасочных зубьев.

Диаметр шлицевых зубьев (стр. 206, [1]):

Dш1=d + 2 f,

Dш1=28 + 2·0,4 = 28,8мм.

Число шлицевых зубьев (стр. 206, [1]):

Zр.ш.

=

+

1, где:

+

1, где:

DHmax=34,025мм – наибольший размер внешнего диаметра шлицевого отверстия,

Dфmax=28,7мм – наибольший диаметр фасочных зубьев, тогда:

Zр.ш.= +1

= 53 зубьев.

+1

= 53 зубьев.

У рассматриваемых протяжек толщины среза или подъем зубьев режущей части принимаются постоянными, за исключением нескольких последних зачищающих (чистовых) зубьев, на которых подъем на зуб постепенно уменьшается до 0,025—0,015 мм. Чистовые зубья необходимы для обеспечения плавного падения усилий резания в конце протягивания и получения требуемой чистоты обработанной поверхности, их число колеблется от 2 до 5. Оно должно быть тем больше, чем больше подъем, на зуб и выше требования к чистоте протянутой поверхности. Принимаем:

Zр.ш. чист.=4, тогда:

Zр.ш. черн.=51.

Длина режущей части (стр. 206, [1]):

lp.ш = tp ·Zр.ш ,

lp.ш = 55·8 = 440мм.

Dш1 |

Dш2 |

Dш3 |

Dш4 |

Dш5 |

Dш6 |

Dш7 |

Dш8 |

28,8 |

28,9 |

29,0 |

29,1 |

29,2 |

29,3 |

29,4 |

29,5 |

Dш9 |

Dш10 |

Dш11 |

Dш12 |

Dш13 |

Dш14 |

Dш15 |

Dш16 |

29,6 |

29,7 |

29,8 |

29,9 |

30,0 |

30,1 |

30,2 |

30,3 |

Dш17 |

Dш18 |

Dш19 |

Dш20 |

Dш21 |

Dш22 |

Dш23 |

Dш24 |

30,4 |

30,5 |

30,6 |

30,7 |

30,8 |

30,9 |

31,0 |

31,1 |

Dш25 |

Dш26 |

Dш27 |

Dш28 |

Dш29 |

Dш30 |

Dш31 |

Dш32 |

31,2 |

31,3 |

31,4 |

31,5 |

31,6 |

31,7 |

31,8 |

31,9 |

Dш33 |

Dш34 |

Dш35 |

Dш36 |

Dш37 |

Dш38 |

Dш39 |

Dш40 |

32,0 |

32,1 |

32,2 |

32,3 |

32,4 |

32,5 |

32,6 |

32,7 |

Dш41 |

Dш42 |

Dш43 |

Dш44 |

Dш45 |

Dш46 |

Dш47 |

Dш48 |

32,8 |

32,9 |

33,0 |

33,1 |

33,2 |

33,3 |

33,4 |

33,5 |

-

Dш49

Dш50

Dш51

33,6

33,7

33,8

Таблица 2 – Диаметры черновых шлицевых зубьев.

-

Dз1

Dз2

Dз3

Dз4

33,88

33,93

33,97

34,0

Таблица 3 – Диаметры чистовых шлицевых зубьев.

Шаг калибрующих зубьев (стр. 207, [1]):

tк = 0,7· tp ,

tк = 0,7*86мм,

следовательно:

h=2.5 мм,

С=2мм,

R=4мм,

r=1.25мм.

Число калибрующих зубьев (стр. 207, [1]):

Zк = 7

Длина калибрующей части (стр. 207, [1]):

lк = tк· Zк,

lк =6·7 =42мм.

Диаметр калибрующих зубьев (стр. 207, [1]):

Dк

= Dmax ,

где:

,

где:

Dmax=34,025 – максимальный диаметр наружного отверстия,

=0,02 – допуск на усадку, тогда:

Dк=34,025

0,02.

0,02.

Длина задней направляющей (стр. 208, [1]):

lз = L = 34 мм.

Общая длина протяжки (стр. 208, [1]):

Lпр.

=

,

,

Lпр. =314 + 56 + 440+ 42 + 34 = 886мм.

Допустимая длина протяжки (стр. 208, [1]):

Lпр.max =40 ·D0 , где:

D0=34мм – номинальный наружный диаметр протяжки, тогда:

Lпр.max =34·40=1360мм.

Необходимая длина рабочего хода (стр. 208, [1]):

lp.х

=

+

+ +

L,

+

L,

lp.х = 56 + 440 + 42 + 34=572мм.

Определение β10 (стр. 210, [1]):

β1

= 450

- arcsin ,

где:

,

где:

вш=7мм – ширина шлица,

dв=28мм – внутренний диаметр шлицевого отверстия, тогда:

β1

=450

- arcsin = 30.520.

= 30.520.

Вспомогательная величина N (стр. 210, [1]):

N

= ,

,

N

= =13,97.

=13,97.

Величина М (стр. 210, [1]):

М=

N·sinβ1+

,

,

М=

13,97·sin30.520+ *cos30.520=

7,2+2,54= 10,11мм.

*cos30.520=

7,2+2,54= 10,11мм.

Угол β (стр. 210, [1]):

β =

+2·

β1

, где:

+2·

β1

, где:

nш=6 – количество шлицев, тогда:

β =

+2·30.520

= 121,040.

+2·30.520

= 121,040.

Ширина площадки (стр. 210, [1]):

Р =

-вш

- 2 Δh

– 2f

-0,5 , где:

-вш

- 2 Δh

– 2f

-0,5 , где:

Δh=0,8мм – высота площадки, тогда:

Р =

-7

-2·0,8 – 2·0,4 – 0,5 = 4,76мм

-7

-2·0,8 – 2·0,4 – 0,5 = 4,76мм

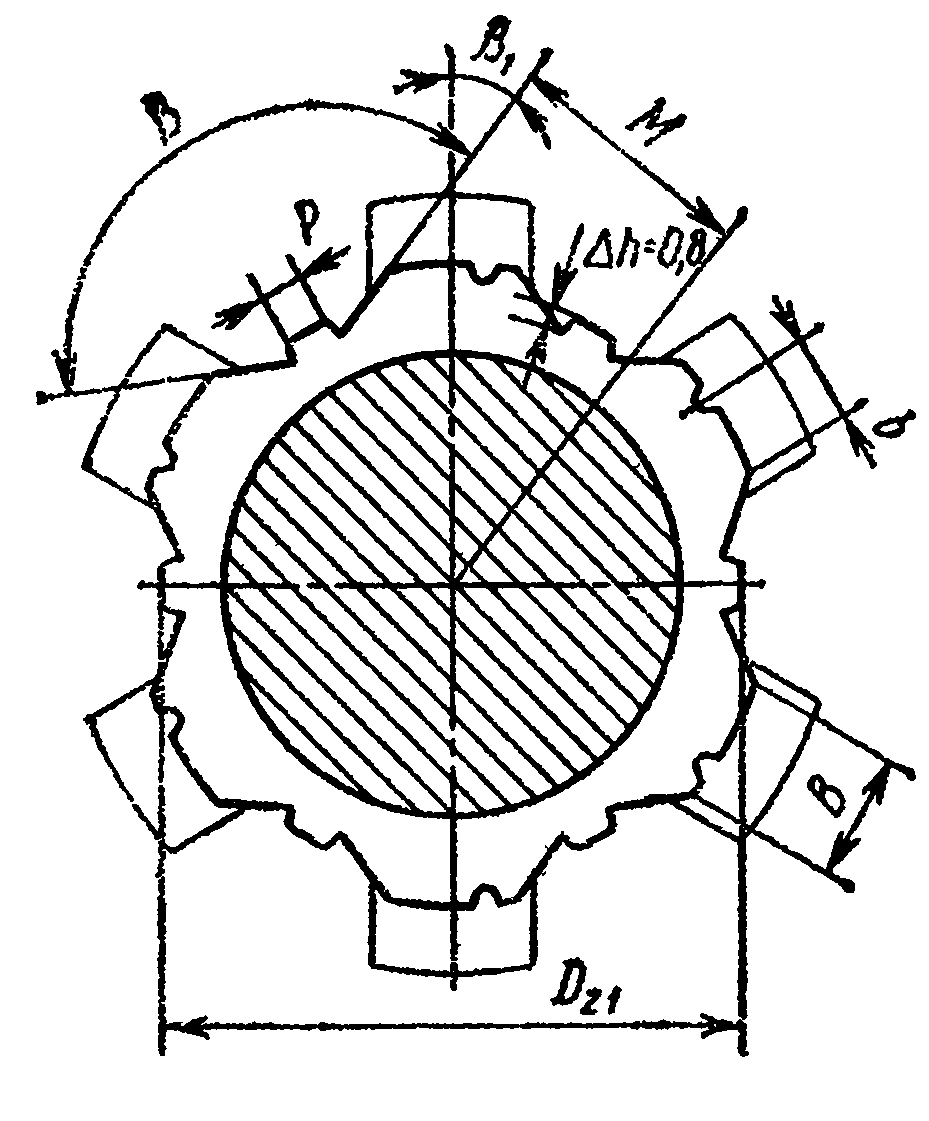

Рисунок 2 – Фасонные зубья Рисунок 3 – Зубья шлицевой шлицевой протяжки. протяжки высотой более 1.5 мм

Диаметр задней направляющей (стр. 211, [1]):

Dз.н = Dо-(0,5…0,8),

Dз.н = 34 – 0,7 =33,3мм.

Размер фаски 1,5х450 (согласно ГОСТ 24818-81)

Принимаем передний угол протяжки для обрабатываемого матриала с (НВ<190 [2], стр. 171):

=16…200,

=200.

Принимаем задний угол для зубьев ([2], стр. 170):

черновых: 30

чистовых: 20

калибрующих: 10

Основные размеры стружечных канавок обеих форм определяются следующими соотношениями, установленными экспериментально: глубина стружкоразделительных канавок hk = (0,4…1 )мм, а их ширина Sk = (0,6…1,2) мм. Профиль стружкоразделительных канавок может быть прямоугольным и угловым с углом ω = 45…60°. Радиус закругления дна канавки rk = (0,2…0,5) мм.

Принимаем:

hk =0,6мм,

Sk =0,8мм,

rk =0,4мм,

ω=60 0.

Рисунок 4 – Стружкоразделительные канавки

Расстояние от края главных режущих кромок до первой канавки должно быть не менее 2...2,5 мм, так как при меньших значениях будет ослабленный участок режущей кромки и этот участок быстро изнашивается. В=4,5мм.

Рисунок 5 – Геометрические параметры хвостовика протяжки, ГОСТ 4044-70

Принимаем:

d1=25мм,

d2=19мм,

d4=25-0,5-1,0 мм,

l1=140мм,

l2=25мм,

l3=25мм,

l4=16мм,

l5=120мм,

r1=0,3мм,

r2=1мм,

c=1мм,

=30.