- •Предмет и структура дисциплины

- •2. Производственная система

- •3. Материальные потоки

- •4. Формы организации труда

- •5. Операционная стратегия

- •6. Операционные приоритеты

- •7. Победители заказа и квалификаторы заказа

- •12. Планирование пропускной способности сервисного предприятия

- •13. Фазы роста пропускной способности сервисных предприятия

- •14. Критерии и методы размещения производственных объектов

- •15. Размещение объектов сервиса. Эвристический метод Ардалана.

- •16. Управление спросом: зависимый спрос и независимый

- •17. Качественные методы прогнозирования

- •18. Количественные методы прогнозирования. Анализ временных рядов.

- •19. Ошибки прогнозирования и их измерение

- •20. Иерархическое планирование производства

- •21. Стратегии производственного планирования

- •22. Методы совокупного планирования

- •23. Функции календарного планирования

- •24. Правила и методы формирования приоритетов.

- •25. Алгоритмический метод календарного планирования (джонсон)

- •26. Управление производственной деятельностью: график Ганта, контроль входа и выхода

- •27. Календарное планирование работы персонала в сфере услуг

- •28. Подходы совершенствования производственных процессов

- •29. Методы совершенствования технологических процессов

- •30. Причины возникновения сбоев в производственных процессах

- •31. Способы измерения сбоев на производстве

- •32. Анализ и предотвращение сбоев

- •33. Методы повышения надежности

- •34. Восстановление после сбоя

25. Алгоритмический метод календарного планирования (джонсон)

Метод, который в честь его разработчика называется правилом Джонсона (Johnson's rule), состоит в минимизации продолжительности потока - с момента начала первой работы до момента завершения последней работы. Правило Джонсона предусматривает следующие этапы установления очередности выполнения заданий.

1. Составить список затрат операционного времени для каждого задания на обоих станках.

2. Выбрать самое короткое операционное время.

3. Если это время отвечает первому станку, запланировать выполнение задания

первым на первом станке; если же оно отвечает второму станку, запланировать его выполнение последним.

4. Повторять пп. 2 и 3 для каждой оставшейся работы до тех пор, пока не будет полностью составлен календарный план.

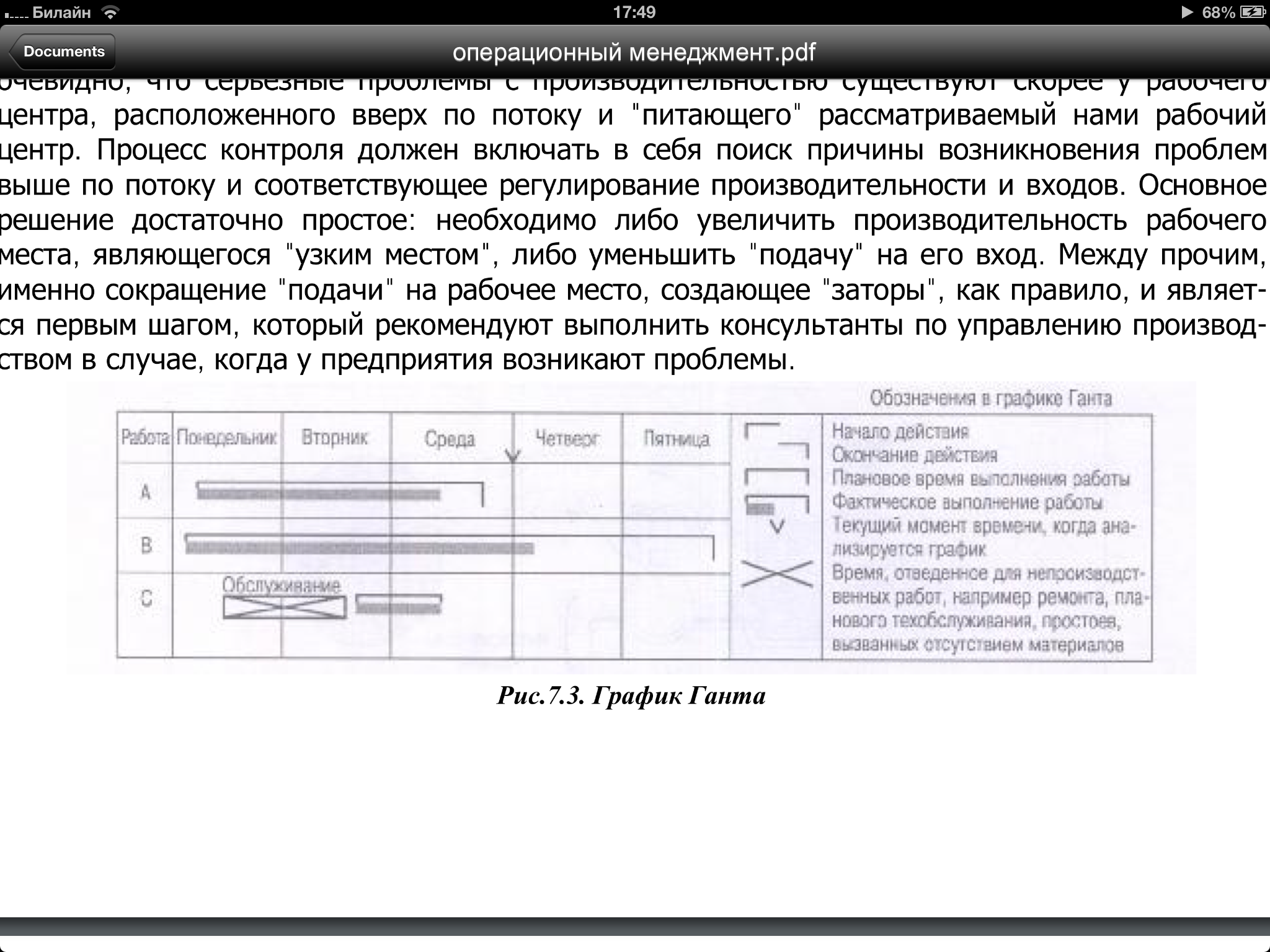

26. Управление производственной деятельностью: график Ганта, контроль входа и выхода

График Ганта представляет собой разновидность столбиковой диаграммы, которая отображает распределение заданий во времени. Графики Ганта используются для планирования выполнения проектов, а также для координации ряда планируемых действий.

Контроль "входа" и "выхода" является важной функцией системы планирования и управления производством. Он предназначен для того, чтобы не допускать превышения объема запланированных работ на входе рабочего центра над запланированным объемом на выходе. Когда "вход" превышает "выход", на рабочем центре накапливаются невыполненные работы, что ведет к образованию заторов на рабочем центре, обработка становится неэффективной, а поток работ к последующим рабочим центрам становится спорадическим.

27. Календарное планирование работы персонала в сфере услуг

Задача календарного планирования в большинст- ве сервисных организаций связана с составлением недельных, суточных и часовых графиков работы персонала. В этом разделе мы изложим простые аналитические подходы к разработке таких гра- фиков.

Составление недельного графика работы

Этап 1. Назначить первого работника на все дни, которые требуют присутствия на работе. Это можно сделать, просто скопировав общие потребности на каждый день. Поло- жительное число означает, что в этот день данный работник должен работать.

Этап 2. Для работника 2 вычтите единицу из каждого дня, не попавшего в рамку, и поместите результат в следующую строку для работника 2. Результаты в этой строке пока- зывают, что в соответствующие дни потребуется на одного работника меньше, поскольку первый работник уже назначен на эти дни. При получении после вычитания отрицательных чисел приравнивайте их к нулю.

Указанных два этапа повторяются для второго работника, третьего и т.д. — пока не будет полностью удовлетворена потребность в работниках.

28. Подходы совершенствования производственных процессов

Совершенствование производственных процессов - это очень широкая тема, допускающая множество подходов. В общем можно выделить пять основных направлений совершенствования производства:

управление производственной мощностью;

управление запасами;

непрерывное совершенствование;

управление цепью поставок и снабжения;

наращивание производственных возможностей.

Мощность производства определяется самым слабым звеном, или узким местом. Для повышения общей мощности производства нужно "расшить" узкое место.

Не стоит тратить время на повышение эффективности каждой единицы оборудования или каждого участника производственного процесса. Мощность системы в целом определяется не часами простоя того или иного оборудования или работников. Производственные возможности ограничены мощностью слабейшего (или наименее производительного) звена. Как только это выяснится, у менеджера появятся определенные перспективы.

Методы совершенствования производственных процессов:

• Точечные диаграммы

• Карты технологического процесса

• Диаграммы причина-следствие

• Диаграммы Парето

• Анализ «почему-почему»