- •2.Типовой объем работ по текущему ремонту насосов

- •3.Планирование работ (стратегии) по то и ремонту оборудования нпс

- •4.Периодичность и типовые объемы работ по техническому обслуживанию и

- •5.Допустимый износ и его регламентация.

- •6.То и р аппарата воздушного охлаждения (аво)

- •7.То и р Предохранительных клапанов

- •1.Типовой объем работ по техническому обслуживанию

- •2 Типовой объем работ при текущем ремонте и ревизии

- •3 Типовой объем работ при капитальном ремонте

- •8.То и р Система сглаживания волн давления

- •10. Капитальный ремонт гпа.

- •11.Текущий ремонт гпа.

- •12. Капитальный ремонт нм.

- •13.Текущий ремонт нм.

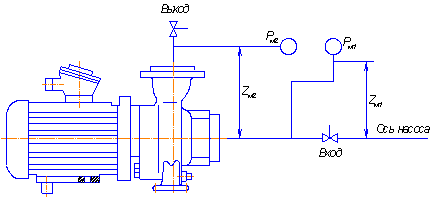

1.Определение кавитационного запаса МН.

Кавитационный запас – запас удельной энергии жидкой среды на входе в рабочее колесо, равный превышению напора жидкой среды на всасывании над давлением парообразования жидкости.

Допустимый кавитационный запас - кавитационный запас, обеспечивающий работу насоса без изменения основных технических показателей.

![]() h

- кавитационный запас насоса м., величина,

которого для каждого насоса определяется

при выпуске и приводится в графике

характеристик насоса и определяется

по следующей методике:

h

- кавитационный запас насоса м., величина,

которого для каждого насоса определяется

при выпуске и приводится в графике

характеристик насоса и определяется

по следующей методике:

С помощью выходной задвижки выставляют номинальное значение расхода Qном и путем частичного перекрытия входной задвижки достигается заметное влияние эффекта кавитации (повышенный шум, падение производительности и напора на величину до 50%) фиксируются показания манометров Рм1 и Рм2.

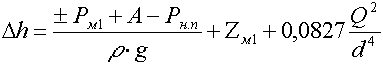

Кавитационный запас определяется по формуле:

где h - кавитационный запас в м; Pм1 - показание манометра на всасывающем трубопроводе в Па; Pн.п - давление насыщенных паров жидкости при температуре испытаний; Zм1 - расстояние оси манометра до оси насоса в м.; Q - подача насоса в м3/c; d - диаметр входного трубопровода, в м

2.Типовой объем работ по текущему ремонту насосов

Магистральные и подпорные насосы

-Визуальный контроль герметичности стыков крышки с корпусом, мест соединений с технологическими и вспомогательными трубопроводами, уплотнений вала, места сопряжения корпуса вертикального подпорного насоса со стаканом

-Проверка состояния фланцевых и резьбовых соединений

-Проверка технического состояния муфты (затяжки болтовых соединений зубчатой или пластинчатой упругой муфт; упругих элементов пластинчатой муфты на наличие выпуклости; резиновых колец втулочно-пальцевой муфты на отсутствие расслоений и трещин;

- Контроль наличия и качества смазки в зубчатых муфтах, при необходимости, замена смазки

- Проверка равномерности зазора по окружности между втулкой и диафрагмой промвального узла (радиальный зазор 0,3-0,5 мм)

- Визуальный контроль герметичности трубопроводов системы смазки, охлаждения

- Проверка состояния подшипников, измерение радиальных зазоров между валом и вкладышем подшипников, натяга крышек радиально-упорного подшипника и подшипника скольжения, при необходимости, замена

- Промывка трубопроводов отвода утечек горячей водой

- Демонтаж узла торцовых уплотнений, промывка, визуально-измерительный контроль, установка в насос. При наличии дефекта замена на новый комплект торцовых уплотнений (в сборе)

- Проверка центровки и выполнение центровки, если необходимо по результатам вибродиагностического контроля

- Опрессовка насоса и вспомогательных трубопроводов

- Гидравлическое испытание на прочность, плотность и герметичность совместно с технологической обвязкой давлением 1,25 Рраб

- Обкатка

Для вертикальных подпорных насосов

- Замена смазки (масла) согласно руководству по эксплуатации насосных

агрегатов заводов-изготовителей

- Контроль работоспособности системы обогрева картера насоса

- Проверка отсутствия течи из-под крышки стакана и из картера насоса

- Контроль температуры верхнего подшипникового узла (не выше 70 °С для насосов «Вортингтон 26 QLCM/2» и 80 °С для насосов типа НПВ)

3.Планирование работ (стратегии) по то и ремонту оборудования нпс

Диагностические контроли, техническое обслуживание и ремонт оборудования НПС выполняются в сроки, установленные годовым графиком проведения ТО, плановых диагностических контролей и плановых ремонтов. Работа оборудования после установленных графиком сроков выполнения ремонтов запрещается. Ремонт оборудования, связанный с прекращением перекачки, должен выполняться в сроки плановой остановки нефтепровода или отдельных его участков.

Годовой (с разбивкой по кварталам и месяцам) график проведения ТО, плановых диагностических контролей и ремонтов составляется на все виды механотехнологического оборудования за 2 месяца до окончания текущего календарного года инженером-механиком НПС, согласовывается с заместителем начальника НПС и с начальником соответствующего ремонтного участка ЦБПО (БПО), визируется главным механиком РНУ и утверждается главным инженером РНУ.

График ТО, плановых диагностических контролей и ремонтов составляется на основе периодичности проведения, информации о выполненных ранее ремонтных работах, диагностических контролей, плановых остановок, наработке и количестве пусков, а также в соответствии с требованиями заводов-изготовителей.

График ТОР и диагностических контролей механотехнологического оборудования ________________ НПС (РНУ) на _____ год

Тип, вид оборудования |

Технологический № оборудования |

Наработка в предыдущем году (час) |

Наработка с начала эксплуатации (час) |

Наработка со времени последнего капитального ремонта (час) |

янв.* |

|

|

|

|

|

|