- •А.Н. Шаповалов Металлургия стали курс лекций

- •1 Основные понятия и определения

- •1.1 Основные этапы развития сталеплавильного производства

- •1.2 Классификация сталей

- •1.3 Сталеплавильные шлаки

- •1. Основность шлака

- •Общие принципы установления оптимального шлакового режима плавки

- •2 Основные реакции сталеплавильных процессов

- •2.1 Окисление углерода

- •Основы синхронизации процессов обезуглероживания и нагрева металла

- •2.2 Окисление и восстановление кремния

- •Обеспечение заданного содержания кремния в готовой стали

- •2.3 Окисление и восстановление марганца

- •2.4 Окисление и восстановление фосфора

- •2.5 Удаление серы (десульфурация металла)

- •3 Конвертерное производство стали

- •3.1 История конвертерного производства стали

- •3.2 Устройство кислородного конвертера с верхней продувкой

- •3.3 Шихтовые материалы и требования к ним

- •3.4 Технология кислородно-конвертерной плавки

- •3.5 Дутьевой режим плавки

- •3.6 Поведение составляющих чугуна при продувке

- •3.7 Шлакообразование и требования к шлаку

- •3.8 Поведение железа и выход годного металла

- •3.9 Материальный и тепловой баланс кислородно-конвертерной плавки

- •3.10 Переработка лома в конвертерах

- •3.11 Конвертерные процессы с донной продувкой кислородом

- •Устройство конвертера

- •Технология плавки – отличительные особенности

- •3.12 Сравнение процессов с верхней и донной продувкой кислородом

- •3.13 Конвертерные процессы с комбинированной продувкой

- •4 Выплавка стали в подовых сталеплавильных агрегатах

- •4.1 Принцип работы мартеновской печи

- •4.2 Устройство мартеновской печи

- •4.3 Конструкция отдельных элементов мартеновской печи

- •4.4 Основные особенности и разновидности мартеновского процесса

- •4.5 Основные периоды мартеновской плавки и их значение

- •4.6 Тепловая работа и отопление мартеновских печей

- •4.7 Шлакообразование и шлаковый режим мартеновской плавки

- •4.8 Особенности мартеновского процесса при высоком содержании чугуна в шихте

- •4.9 Показатели и перспективы мартеновского производства стали

- •4.10 Сущность работы двухванных сталеплавильных агрегатов

- •4.11 Технология плавки в двухванных сталеплавильных агрегатах

- •4.12 Перспективы применения двухванных печей

- •5 Внепечная обработка стали

- •5.1 Раскисление и легирование стали в ковше

- •5.2 Обработка металла вакуумом

- •5.3 Продувка металла инертными газами в ковш

- •5.4 Внеагрегатная десульфурация

- •6 Основы теории кристаллизации

- •6.1 Процессы при выпуске и выдержке металла в ковше

- •6.2 Способы разливки стали

- •6.3 Сущность процесса кристаллизации

- •7 Разливка стали в изложницы

- •7.1 Оборудование для разливки стали

- •7.2 Подготовка оборудования к разливке

- •7.3 Строение стальных слитков

- •7.4 Химическая неоднородность слитков

- •7.5 Температура и скорость разливки

- •7.6 Технология разливки стали в изложницы

- •7.6.1 Особенности разливки спокойной стали

- •7.6.2 Особенности разливки кипящей стали

- •7.6.3 Технология разливки полуспокойной стали

- •7.7 Дефекты стальных слитков

- •8 Непрерывная разливка стали

- •8.1 Сущность непрерывной разливки

- •8.2 Классификация мнлз

- •8.3 Основные узлы мнлз

- •8.4 Технология непрерывной разливки

- •8.5 Качество непрерывнолитого слитка

- •8.6 Литейно-прокатные комплексы

- •Рекомендуемая литература

8.3 Основные узлы мнлз

Современная МНЛЗ состоит из следующих элементов и узлов: сталеразливочного стенда; промежуточного ковша; тележки или стенда для промежуточного ковша; кристаллизатора; механизма возвратно-поступального движения кристаллизатора; опорных элементов и устройств зоны вторичного охлаждения; устройства для транспортировки слитка; затравки; механизма для ввода и уборки затравки; устройств для резки непрерывнолитого слитка на заготовки мерной длины; устройства для уборки и транспортировки заготовок к прокатному цеху и в отделение отделки заготовок; устройства для подачи твердой или жидкой смазки; оборудования для подачи воды в кристаллизатор; зону вторичного охлаждения и на охлаждение элементов МНЛЗ; электрооборудования; средств контроля и автоматизации.

П ромежуточный

ковш, снабженный одним

(или несколькими) стаканом со стопором,

обеспечивает постоянный по ходу разливки

и небольшой напор струи металла,

поступающего в кристаллизатор (за

счет поддержания в ковше постоянного

уровня металла высотой 0,6—1,2 м),

регулирование стопором скорости подачи

металла в кристаллизатор, подачу металла

в несколько кристаллизаторов на

многоручьевых МНЛЗ, разливку по методу

«плавка на плавку».

ромежуточный

ковш, снабженный одним

(или несколькими) стаканом со стопором,

обеспечивает постоянный по ходу разливки

и небольшой напор струи металла,

поступающего в кристаллизатор (за

счет поддержания в ковше постоянного

уровня металла высотой 0,6—1,2 м),

регулирование стопором скорости подачи

металла в кристаллизатор, подачу металла

в несколько кристаллизаторов на

многоручьевых МНЛЗ, разливку по методу

«плавка на плавку».

П

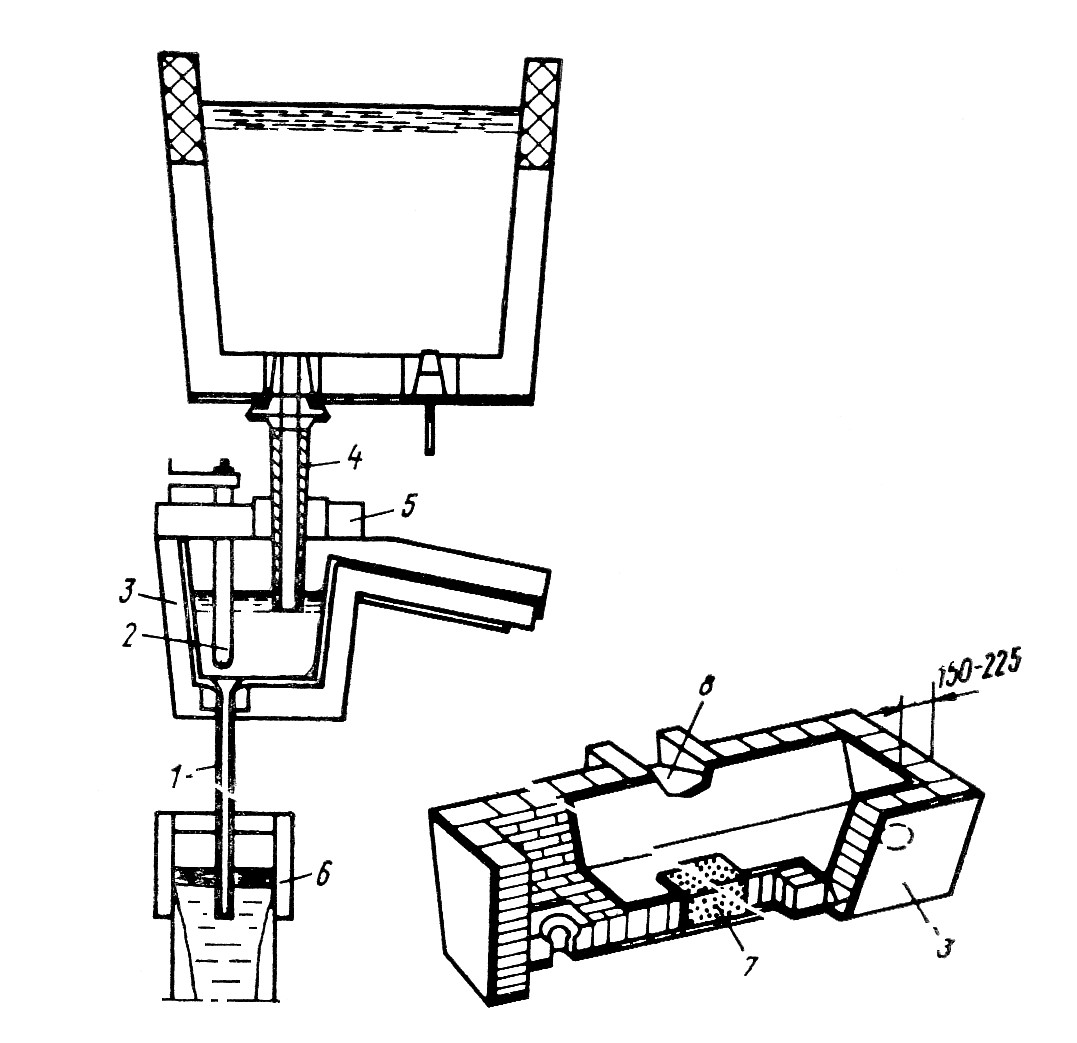

1 – погружной

стакан; 2 – стопор; 3 – промежуточный

ковш; 4 – защитная труба; 5 – крышка; 6 –

кристаллизатор; 7 – участок струи

(бойное место); 8 – аварийный слив

Рисунок 29 –

Устройство промежуточного ковша

Для защиты металла от вторичного окисления используются погружные стаканы и защитные трубки (см. рисунок 29). Погружные стаканы предназначены для защиты металла на участке промежуточный ковш – кристаллизатор. Защитные трубы используются для защиты металла от контакта с воздухом на участке сталеразливочный ковш – промежуточный ковш и изготавливаются из шамотографита или плавленого кварца.

Кристаллизатор – медная полая водоохлаждаемая форма, в которой формируется профиль НЛЗ. Должен обеспечить быстрое формирование достаточно толстой и прочной корки слитка без дефектов. Для обеспечения интенсивного теплоотвода стенки кристаллизаторов делают водоохлаждаемыми, а внутреннюю их часть, соприкасающуюся с жидким металлом, выполняют из высокотеплопроводной меди.

Внутренняя стенка кристаллизатора работает в тяжелых условиях (контакт с высокотемпературным расплавом, истирающее действие слитка, воздействие ферростатического давления и т. д.). С целью повышения температуры разупрочнения медь иногда легируют хромом или серебром, а для повышения износостойкости на рабочую поверхность наносят тонкий слой стойких к истиранию материалов. Во избежание выпадения в каналах нерастворимого осадка вода не должна нагреваться выше 40 °С, а чтобы обеспечить интенсивный теплоотвод, скорость потока воды должна быть равной 5—10 м/с. Расход воды составляет около 90 м3/ч на 1 м периметра полости кристаллизатора.

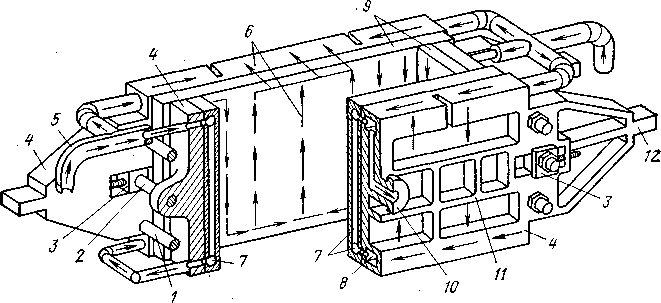

На МНЛЗ применяют кристаллизаторы трех типов: сборные, блочные и гильзовые. Все они в зависимости от формы технологической оси МНЛЗ могут быть прямолинейными и радиальными. Наиболее широкое распространение получили сборные кристаллизаторы, состоящие из четырех медных рабочих стенок, каждая из которых крепится шпильками к жесткой стальной плите (см. рисунок 30). Рабочие стенки выполняют из толстых (50—70 мм) медных пластин (при малой толщине 10—20 мм происходит их коробление, приводящее к образованию продольных трещин в корке слитка). Стойкость кристаллизаторов (без износостойких покрытий) составляет 100—150 большегрузных плавок.

Рисунок 30 – Схема

сборного кристаллизатора (обозначения

в тексте)

Характерной особенностью сборного кристаллизатора является возможность изменения ширины отливаемой заготовки. Это достигается перемещением узких стен, вставленных между широкими, с помощью различных механических или электромеханических приводов.

Блочные кристаллизаторы изготавливают из сплошной медной заготовки, гильзовые — из медных цельнотянутых труб. Те и другие используют при отливке слитков небольшого сечения и прямолинейной формы.

Качество слитка в значительной степени определяется прочностью первичной корочки. При слабой корочке возможен ее разрыв в результате трения о стенки кристаллизатора при вытягивании слитка или выпучивание в зоне вторичного охлаждения. Обычно ее толщина на выходе из кристаллизатора составляет 15—25 мм. Увеличение толщины корочки может быть достигнуто уменьшением скорости вытягивания или увеличением высоты кристаллизатора. Однако в первом случае снижается производительность установки, а во втором увеличивается трение между слитком и стенками кристаллизатора, а также возрастает опасность коробления кристаллизатора. В зависимости от сечения заготовки длина кристаллизатора составляет 700—1100 мм. Чтобы слиток более длительное время соприкасался со стенками кристаллизатора, внутренний профиль кристаллизатора иногда выполняют с обратной конусностью (т. е. нижнее сечение несколько меньше верхнего).

Для уменьшения трения (и вторичного окисления в кристаллизаторе) между слитком и стенками кристаллизатора между ними подается смазка в виде разнообразных масел или парафина, либо подаются шлаковые смеси.

Опыт эксплуатации МНЛЗ показали, что в результате прилипания корочки слитка к стенке кристаллизатора, а также вследствие коробления возможно зависание слитка в кристаллизаторе. При этом образуются разрывы корочки, что не только ухудшает поверхность слитка, но и может быть причиной аварии при разливке. Чтобы предотвратить зависание слитка, облегчить попадание смазки между слитком и стенкой кристаллизатора, а главное, обеспечить сваривание (залечивание) разрывов корочки, кристаллизатору сообщается возвратно-поступательное движение с помощью механизма качания кристаллизатора.

Механизм качания кристаллизатора сообщает ему возвратно-поступательное движение с целью предотвращения разрывов и зависания корки слитка на стенках кристаллизатора. Вращаемые электродвигателями эксцентрики или кулачки через систему рычагов обеспечивают качание рамы, на которую устанавливают кристаллизатор.

Скорость перемещения кристаллизатора вверх и вниз изменяется в следующей последовательности: вниз он опускается со скоростью движения слитка, а вверх — с втрое большей скоростью. Амплитуда качания изменяется в пределах от 1 до 40 мм, частота — от 10 до 600 циклов в минуту.

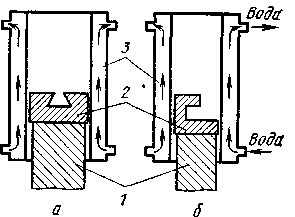

Затравка предназначена для вытягивания первых метров отливаемого слитка. На вертикальных и горизонтальных машинах затравка представляет собой металлическую штангу, а на машинах с криволинейной осью она выполнена из шарнирно соединенных звеньев. Затравка снабжена головкой, в которой имеется углубление в виде «ласточкиного хвоста» или Г-образной формы (см. рисунок 31); сечение головки затравки соответствует сечению отливаемого слитка. Перед началом разливки затравку вводят в кристаллизатор и ее головка образует временное дно, а низ затравки находится в тянущих валках. Заливаемый в кристаллизатор металл застывает в углублении головки, обеспечивая сцепление затравки со слитком. При включении тянущих валков затравка начинает двигаться вниз и тянет за собой слиток. После выхода затравки из тянущих валков ее отделяют от слитка.

1 — затравка;

2

— головка затравки;

3 —

кристаллизатор

Рисунок 31 –

Затравка

в кристаллизаторе перед

началом разливки: а

—

с головкой типа «ласточкин

хвост»;

б

— с Г-образной головкой

Вторичное охлаждение. Основной технологической функцией зоны вторичного охлаждения (ЗВО) является создание оптимальных условий для полного затвердевания отливаемого слитка, обеспечивающих требуемого качества металла. Протяженность жидкой фазы в слитке на современных машинах непрерывной разливки в зависимости от сечения заготовки и скорости литья составляет 15 … 40 м. На всем этом участке одновременно с затвердеванием металла происходит воздействие на него многочисленных силовых факторов: термическое напряжения, зависящие от условий охлаждения; растягивающие напряжения, определяемые трением и усилиями вытягивания; напряжения, возникающие под действием ферростатического давления жидкого расплава, которые вызывают выпучивание корки слитка.

Зону вторичное охлаждение наиболее часто выполняют в виде системы форсунок, подающих на поверхность слитка распыленную воду, и поддерживающих роликов.

Ф орсунки

располагают между опорными роликами

(см. рисунок 32) или брусьями в один, два

или три ряда вдоль направления движения

слитка в зависимости от его ширины. При

отливке плоских слитков охлаждают

широкие грани; у узких граней форсунки

устанавливают лишь под кристаллизатором.

орсунки

располагают между опорными роликами

(см. рисунок 32) или брусьями в один, два

или три ряда вдоль направления движения

слитка в зависимости от его ширины. При

отливке плоских слитков охлаждают

широкие грани; у узких граней форсунки

устанавливают лишь под кристаллизатором.

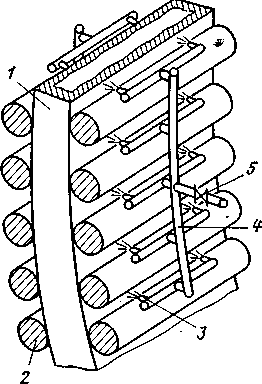

И

1 — слиток;

2 — опорный ролик;

3 — форсунка;

4 — трубчатый

коллектор;

5 — задвижка

Рисунок 32 – Секция

вторичного охлаждения криволинейной

МНЛЗ

Интенсивность вторичного охлаждения зависит от свойств разливаемой стали (склонности к образованию трещин) и от скорости разливки, при росте которой интенсивность подачи воды увеличивают. Общий расход воды на вторичное охлаждение при разливке спокойной стали составляет 0,4—1,0 м3/т при скорости вытягивания крупных слитков 1,0—1,4 м/мин. Протяженность зоны непосредственного охлаждения водой на слиток может составлять до 10—12 м.

Охлаждение слитка в зоне вторичного охлаждения МНЛЗ. Режим охлаждения слитка в ЗВО должен обеспечить минимальную продолжительность полного затвердевания непрерывного слитка и отсутствие поверхностных и внутренних дефектов. Экспериментальные и теоретические исследования по влиянию режимов охлаждения на качество непрерывного слитка позволили определить следующие требования к системе вторичного охлаждения и охлаждению непрерывнолитого слитка:

- монотонное снижение температуры поверхности заготовки до полного затвердевания слитка;

- на всем протяжении ЗВО температура поверхности слитка должны находиться в области температур пластической деформации данной стали;

- равномерное распределение температуры по поверхности слитка;

- возможность регулирования интенсивности охлаждения и протяженности зоны вторичного водяного охлаждения в зависимости, от марок разливаемой стали, скорости разливки и глубины жидкой фазы;

- надежность работы системы в течение длительного времени.

Поддерживающие устройства. В зоне вторичного охлаждения на корочку слитка действует ферростатическое давление столба жидкого металла, в результате чего возможно раздутие (выпучивание) по граням слитка. Для предотвращения этого в зоне вторичного охлаждения устанавливают рамы с поддерживающими роликами (рисунок 32).

В машинах для отливки слитков квадратного или близкого к квадрату прямоугольного сечения опорные устройства расположены со всех четырех сторон слитка; при отливке плоских слитков — вдоль двух широких граней слитка. Для удобства замены при ремонтах группы соседних верхних и нижних роликов объединены в отдельные секции, где в общем каркасе смонтировано от 2 до 7 пар роликов. В связи с тем, что по мере увеличения толщины затвердевающей корки жесткость слитка возрастает, диаметр роликов по мере отдаления от кристаллизатора увеличивается. Так при отливке слитков толщиной 300 мм диаметр роликов от 150—200 мм у кристаллизатора возрастает до 480—600 мм на горизонтальном участке.

Устройство для резки слитка на куски определенной длины (заготовки) устанавливаются в конце технологической линии МНЛЗ на ее горизонтальном (вертикальном) участке. Обычно применяются газокислородные резаки или гидравлические ножницы. Вне зависимости от способа резания, устройство снабжено механизмом передвижения, позволяющим осуществлять резку в процессе движения слитка.

О

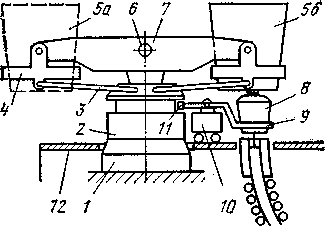

Рисунок 33 – Стенд

подъемно-поворотный (обозначения в

тексте)