- •А.Н. Шаповалов Металлургия стали курс лекций

- •1 Основные понятия и определения

- •1.1 Основные этапы развития сталеплавильного производства

- •1.2 Классификация сталей

- •1.3 Сталеплавильные шлаки

- •1. Основность шлака

- •Общие принципы установления оптимального шлакового режима плавки

- •2 Основные реакции сталеплавильных процессов

- •2.1 Окисление углерода

- •Основы синхронизации процессов обезуглероживания и нагрева металла

- •2.2 Окисление и восстановление кремния

- •Обеспечение заданного содержания кремния в готовой стали

- •2.3 Окисление и восстановление марганца

- •2.4 Окисление и восстановление фосфора

- •2.5 Удаление серы (десульфурация металла)

- •3 Конвертерное производство стали

- •3.1 История конвертерного производства стали

- •3.2 Устройство кислородного конвертера с верхней продувкой

- •3.3 Шихтовые материалы и требования к ним

- •3.4 Технология кислородно-конвертерной плавки

- •3.5 Дутьевой режим плавки

- •3.6 Поведение составляющих чугуна при продувке

- •3.7 Шлакообразование и требования к шлаку

- •3.8 Поведение железа и выход годного металла

- •3.9 Материальный и тепловой баланс кислородно-конвертерной плавки

- •3.10 Переработка лома в конвертерах

- •3.11 Конвертерные процессы с донной продувкой кислородом

- •Устройство конвертера

- •Технология плавки – отличительные особенности

- •3.12 Сравнение процессов с верхней и донной продувкой кислородом

- •3.13 Конвертерные процессы с комбинированной продувкой

- •4 Выплавка стали в подовых сталеплавильных агрегатах

- •4.1 Принцип работы мартеновской печи

- •4.2 Устройство мартеновской печи

- •4.3 Конструкция отдельных элементов мартеновской печи

- •4.4 Основные особенности и разновидности мартеновского процесса

- •4.5 Основные периоды мартеновской плавки и их значение

- •4.6 Тепловая работа и отопление мартеновских печей

- •4.7 Шлакообразование и шлаковый режим мартеновской плавки

- •4.8 Особенности мартеновского процесса при высоком содержании чугуна в шихте

- •4.9 Показатели и перспективы мартеновского производства стали

- •4.10 Сущность работы двухванных сталеплавильных агрегатов

- •4.11 Технология плавки в двухванных сталеплавильных агрегатах

- •4.12 Перспективы применения двухванных печей

- •5 Внепечная обработка стали

- •5.1 Раскисление и легирование стали в ковше

- •5.2 Обработка металла вакуумом

- •5.3 Продувка металла инертными газами в ковш

- •5.4 Внеагрегатная десульфурация

- •6 Основы теории кристаллизации

- •6.1 Процессы при выпуске и выдержке металла в ковше

- •6.2 Способы разливки стали

- •6.3 Сущность процесса кристаллизации

- •7 Разливка стали в изложницы

- •7.1 Оборудование для разливки стали

- •7.2 Подготовка оборудования к разливке

- •7.3 Строение стальных слитков

- •7.4 Химическая неоднородность слитков

- •7.5 Температура и скорость разливки

- •7.6 Технология разливки стали в изложницы

- •7.6.1 Особенности разливки спокойной стали

- •7.6.2 Особенности разливки кипящей стали

- •7.6.3 Технология разливки полуспокойной стали

- •7.7 Дефекты стальных слитков

- •8 Непрерывная разливка стали

- •8.1 Сущность непрерывной разливки

- •8.2 Классификация мнлз

- •8.3 Основные узлы мнлз

- •8.4 Технология непрерывной разливки

- •8.5 Качество непрерывнолитого слитка

- •8.6 Литейно-прокатные комплексы

- •Рекомендуемая литература

8.2 Классификация мнлз

В настоящее время в эксплуатации находится большое разнообразие установок непрерывной разливки стали. Все эти разновидности установок классифицируются по следующим признаками.

По типу заготовки МНЛЗ различаются на слябовые, блюмовые и сортовые. Заготовки, отливаемые на слябовых машинах, имеют форму поперечного сечения в виде прямоугольника с соотношением длинной стороны к короткой > 3 …4. На блюмовых и сортовых МНЛЗ отливают заготовки в виде круга, квадрата или прямоугольника с меньшим отношением сторон. Заготовки с размером стороны > 200мм обычно называются блюмами, с меньшим размером – сортовыми заготовками.

По принципу работы различают установки непрерывной разливки и полунепрерывного литья. На машинах непрерывной разливки слиток режется на заготовки мерной длины, что позволяет разливать плавки сериями методом плавки на плавку. При полунепреывной литье длина заготовки обусловлена конструктивными особенностями – ходом механизма вытягивания, который выбирается из соображения упрощения и удешевления машины в данных условиях производства.

По составу различают одно- и многоручьевые МНЛЗ. Увеличение производительности установки достигается разливкой металла из сталеразливочного ковша в несколько кристаллизаторов. Обычно сортовые машины образуются четырьмя – восемью ручьями, а слябовые – двумя. В последнее время изготавливаются слябовые машины с четырьмя ручьями.

По характеру движения кристаллизатора различаются следующие типы МНЛЗ:

- с неподвижным кристаллизатором; к ним

относится горизонтальная МНЛЗ (см.

рисунок 26);

с неподвижным кристаллизатором; к ним

относится горизонтальная МНЛЗ (см.

рисунок 26);

- с возвратно-поступательным движением; кристаллизатор, определенный период движется одновременно со слитками или, опережая его, а затем возвращается в начальное положение; к этому типу машин относится основное количество установок непрерывной разливки стали;

- с кристаллизатором, двигающимся со скоростью слитка; это обеспечивает отсутствие скольжения оболочки слитка относительно кристаллизатора и, следовательно, трения между ними, что снижает вероятность разрыва оболочки при высоких скоростях разливки; к этому типу МНЛЗ относится так называемая роторная (валковая) МНЛЗ.

П

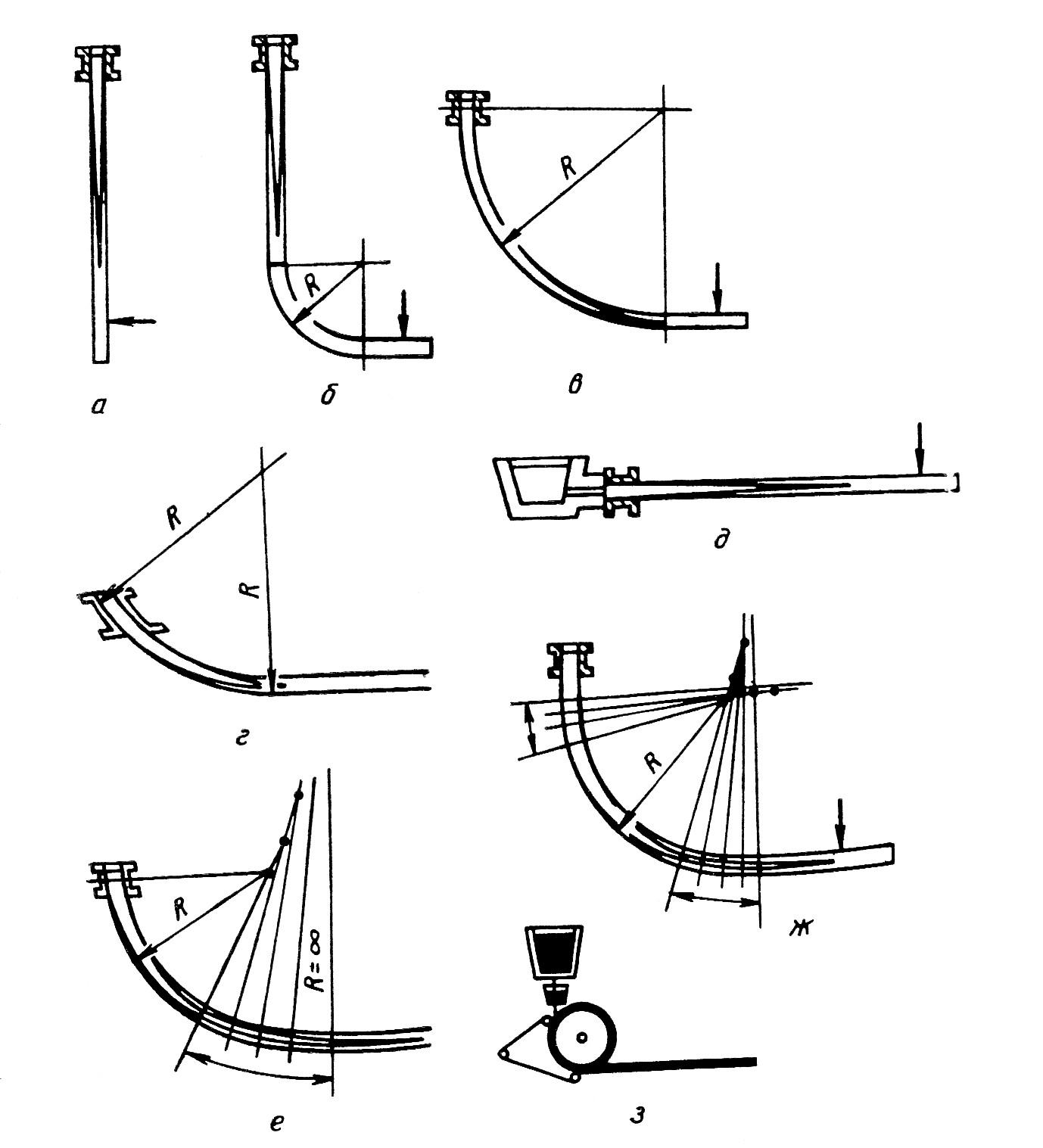

а - вертикальная;

б - вертикальная с изгибом;

в - радиальная; г

- наклонно-радиальная;

д – горизонтальная;

е – криволинейная с радиальным

кристаллизатором;

ж - то же, с

вертикальным кристаллизатором;

з – роторная

(валковая) МНЛЗ

Рисунок 26 –

Расположение технологических осей

МНЛЗ

Наибольшее распространение получили следующие виды МНЛЗ: вертикальные, криволинейные и радиальные, с изгибом слитка и горизонтальные.

Вертикальные МНЛЗ

Технологическая ось вертикальной МНЛЗ расположена вертикально. Разливка, кристаллизация и охлаждение НЛЗ проводится по стандартной технологии.

Основной недостаток вертикальных МНЛЗ - ограничение скорости разливки или сечения слитка а значит, и производительности установки. Поскольку затвердение должно закончиться до входа слитка в тянущую клеть и зону резки, то увеличение глубины лунки жидкого металла при повышении скорости (или сечения) ведет к необходимости повышать металлургическую длину МНЛЗ — большая высота.

Современные машины вертикального типа достигают высоты 40—43 м. Их сооружение требует или большого заглубления — до 25—27 м ниже уровня пола цеха, или строительства высоких зданий. И в том и в другом случае с увеличением высоты установки резко возрастают капитальные затраты, усложняются их эксплуатация и технологический процесс разливки.

Опыт эксплуатации вертикальных МНЛЗ показывает, что их целесообразно применять при металлургической длине установки, не превышающей 12 … 14 м. Это, в свою очередь, означает, что на машинах вертикального типа нельзя разливать плавки с большегрузных агрегатов, например конвертеров садкой 300—400 т. Размеры слитков, отливаемых на вертикальных МНЛЗ, колеблются от 50x50 до 300x1850 мм2. Выход годных слитков достигает 95—98 % от жидкого металла.

Стремление снизить высоту привело к созданию машин с расположением технологических узлов по криволинейной оси.

Криволинейные и радиальные МНЛЗ

В машинах этого типа в радиальном кристаллизаторе формируется изогнутый по определенному радиусу слиток. Важнейшим конструктивным параметром радиальной установки является радиус технологической оси. Его величина определяется так, чтобы обеспечить длину пути, достаточную для полного затвердевания слитка к моменту разгибания при заданной линейной скорости вытягивания, и не превысить допустимую степень деформации при разгибании, что могло бы привести к образованию трещин и разрывов на слитке.

Чтобы при последующем разгибании в слитке не образовывались трещины, радиус изгиба должен быть более чем в 25-раз больше толщины слитка. Обычно радиус изгиба выбирают в соответствии с соотношением R = (30-40) а, где а — толщина слитка, м.

В радиальных МНЛЗ на выходе из кристаллизатора слиток движется по дуге с постоянным радиусом. После прохождения нижней точки дуги полностью затвердевший слиток разгибают, переводя его в горизонтальное положение.

В криволинейных машинах слиток вначале движется по дуге, определяемой радиусом кривизны кристаллизатора, а затем еще в зоне вторичного охлаждения радиус кривизны дуги увеличивается, т. е. происходит постепенное разгибание слитка с жидкой сердцевиной с последующим переводом в горизонтальное положение. Рассредоточение деформации имеет целью снизить возникающие при этом в корке слитка напряжения и вероятность возникновения трещин.

Основные преимущества этих машин по сравнению с вертикальными: меньшая высота, что снижает стоимость сооружения МНЛЗ и здания цеха; возможность повышения скорости разливки, поскольку газорезку можно установить далеко от кристаллизатора и благодаря этому допустимо существенное увеличение глубины лунки жидкого металла в слитке; возможность резки слитка на куски большой длины.

По этим причинам в последние голы почти отказались от сооружения вертикальных МНЛЗ и строят преимущественно криволинейные и радиальные.

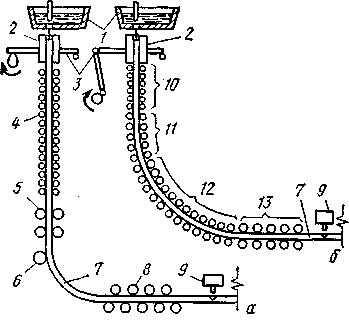

МНЛЗ с изгибом слитка

С уществуют

машины этого типа двух разновидностей.

Машины первой разновидности (см. рисунок

27, а) имеют вертикальный кристаллизатор

и систему вторичного охлаждения с

расположенной за ней тянущей клетью,

которые не отличаются от аналогичных

устройств машин вертикального типа.

Далее движущийся слиток изгибают,

переводя в горизонтальное положение.

Затем слиток поступает в выпрямляющие

валки, за которыми располагают газорезку.

Подобные машины применяют при отливке

слитков небольшой толщины (<150 мм),

поскольку при большей толщине из-за

необходимости иметь большой радиус

изгиба не достигается заметного снижения

высоты по сравнению с вертикальной

МНЛЗ.

уществуют

машины этого типа двух разновидностей.

Машины первой разновидности (см. рисунок

27, а) имеют вертикальный кристаллизатор

и систему вторичного охлаждения с

расположенной за ней тянущей клетью,

которые не отличаются от аналогичных

устройств машин вертикального типа.

Далее движущийся слиток изгибают,

переводя в горизонтальное положение.

Затем слиток поступает в выпрямляющие

валки, за которыми располагают газорезку.

Подобные машины применяют при отливке

слитков небольшой толщины (<150 мм),

поскольку при большей толщине из-за

необходимости иметь большой радиус

изгиба не достигается заметного снижения

высоты по сравнению с вертикальной

МНЛЗ.

М

Рисунок 27 – Схема

МНЛЗ с изгибом слитка (а) и

вертикально-радиальной МНЛЗ (б)

Установки этого типа применяются реже, чем криволинейные из-за большей высоты. Основное их достоинство — более простые в изготовлении и обслуживании прямолинейный кристаллизатор и верх зоны вторичного охлаждения.

В целом МНЛЗ с криволинейной технологической осью обладает рядом существенных преимуществ по сравнению с вертикальными: большая скорость разливки и возможность принимать большегрузные плавки; меньшая в 3—4 раза высота установки; возможность получения неограниченного по длине слитка; капитальные затраты на 30—50 % ниже при равной производительности; облегчается обслуживание МНЛЗ, так как основное технологическое оборудование располагается над уровнем пола цеха; при горизонтальной выдаче заготовок возможно осуществление прокатки непосредственно после отливки заготовок.

Недостатки: сложность конструкции криволинейной зоны вторичного охлаждения; необходимость иметь выпрямляющий механизм, а в случае установки с изгибом заготовки и тянуще-изгибающий механизм; трудности в обеспечении равномерного охлаждения слитка по грани большого и малого радиусов в зоне вторичного охлаждения, в результате чего возможно неоднородное строение слитка.

Поэтому при выборе типа машины в условиях высокопроизводительных цехов предпочтение следует отдать радиальным и криволинейным МНЛЗ, а при отливке качественной стали особенно сложного профиля ряд преимуществ сохраняется за вертикальными МНЛЗ.

Установки рассмотренных выше типов трудно, а часто и невозможно разместить в существующих зданиях сталеплавильных цехов. Для отливки непрерывных сортовых заготовок малого сечения и широкого сортамента в цехах с агрегатами малой и средней емкости разработаны и внедряются горизонтальные МНЛЗ.

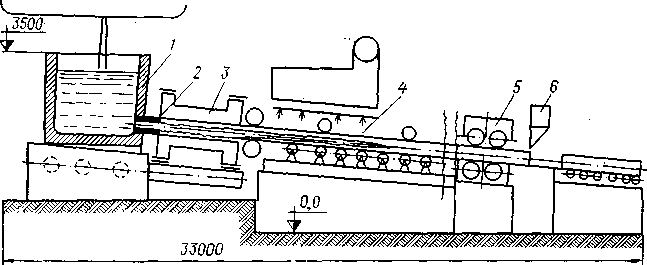

Горизонтальная МНЛЗ

Технологическая ось машин этого типа расположена горизонтально или наклонена на угол до 15-20° к горизонтали. Схема горизонтальной МНЛЗ приведена на рисунке 28.

Машина имеет следующие основные технологические узлы: металлоприемник 1 — емкость, футерованную огнеупорным кирпичом; металлопровод 2 — узел, подающий металл в кристаллизатор, состоящий из металлического корпуса и огнеупорного стакана из нитрида бора, карбида кремния и т. п.; кристаллизатор 3 — медный или комбинированный (медь—графит) холодильник, охлаждаемый водой; зону вторичного охлаждения 4 в виде рольгангов; тянущее устройство 5, обеспечивающее периодическое вытягивание слитка; устройство для резки слитка 6.

С таль

из разливочного ковша поступает (см.

рисунок 28) в футерованный металлоприемник,

жестко соединенный с кристаллизатором

посредством огнеупорного стакана.

таль

из разливочного ковша поступает (см.

рисунок 28) в футерованный металлоприемник,

жестко соединенный с кристаллизатором

посредством огнеупорного стакана.

З

Рисунок 28 – Схема

горизонтальной МНЛЗ (обозначении в

тексте)

Периодическое вытягивание слитка заменяет качание кристаллизатора, используемое на вертикальных и криволинейных машинах для предотвращения зависания и разрывов корки слитка в кристаллизаторе. За механизмом вытягивания расположена газорезка и рольганг с приводными роликами. Горизонтальные МНЛЗ применяют для отливки сортовых слитков небольшого сечения толщиной менее 150—200 мм; скорость разливки достигает 4 м/мин. Основные преимущества горизонтальных машин — малая высота, меньшее количество и масса оборудования и, следовательно, меньшая стоимость их строительства.