- •А.Н. Шаповалов Металлургия стали курс лекций

- •1 Основные понятия и определения

- •1.1 Основные этапы развития сталеплавильного производства

- •1.2 Классификация сталей

- •1.3 Сталеплавильные шлаки

- •1. Основность шлака

- •Общие принципы установления оптимального шлакового режима плавки

- •2 Основные реакции сталеплавильных процессов

- •2.1 Окисление углерода

- •Основы синхронизации процессов обезуглероживания и нагрева металла

- •2.2 Окисление и восстановление кремния

- •Обеспечение заданного содержания кремния в готовой стали

- •2.3 Окисление и восстановление марганца

- •2.4 Окисление и восстановление фосфора

- •2.5 Удаление серы (десульфурация металла)

- •3 Конвертерное производство стали

- •3.1 История конвертерного производства стали

- •3.2 Устройство кислородного конвертера с верхней продувкой

- •3.3 Шихтовые материалы и требования к ним

- •3.4 Технология кислородно-конвертерной плавки

- •3.5 Дутьевой режим плавки

- •3.6 Поведение составляющих чугуна при продувке

- •3.7 Шлакообразование и требования к шлаку

- •3.8 Поведение железа и выход годного металла

- •3.9 Материальный и тепловой баланс кислородно-конвертерной плавки

- •3.10 Переработка лома в конвертерах

- •3.11 Конвертерные процессы с донной продувкой кислородом

- •Устройство конвертера

- •Технология плавки – отличительные особенности

- •3.12 Сравнение процессов с верхней и донной продувкой кислородом

- •3.13 Конвертерные процессы с комбинированной продувкой

- •4 Выплавка стали в подовых сталеплавильных агрегатах

- •4.1 Принцип работы мартеновской печи

- •4.2 Устройство мартеновской печи

- •4.3 Конструкция отдельных элементов мартеновской печи

- •4.4 Основные особенности и разновидности мартеновского процесса

- •4.5 Основные периоды мартеновской плавки и их значение

- •4.6 Тепловая работа и отопление мартеновских печей

- •4.7 Шлакообразование и шлаковый режим мартеновской плавки

- •4.8 Особенности мартеновского процесса при высоком содержании чугуна в шихте

- •4.9 Показатели и перспективы мартеновского производства стали

- •4.10 Сущность работы двухванных сталеплавильных агрегатов

- •4.11 Технология плавки в двухванных сталеплавильных агрегатах

- •4.12 Перспективы применения двухванных печей

- •5 Внепечная обработка стали

- •5.1 Раскисление и легирование стали в ковше

- •5.2 Обработка металла вакуумом

- •5.3 Продувка металла инертными газами в ковш

- •5.4 Внеагрегатная десульфурация

- •6 Основы теории кристаллизации

- •6.1 Процессы при выпуске и выдержке металла в ковше

- •6.2 Способы разливки стали

- •6.3 Сущность процесса кристаллизации

- •7 Разливка стали в изложницы

- •7.1 Оборудование для разливки стали

- •7.2 Подготовка оборудования к разливке

- •7.3 Строение стальных слитков

- •7.4 Химическая неоднородность слитков

- •7.5 Температура и скорость разливки

- •7.6 Технология разливки стали в изложницы

- •7.6.1 Особенности разливки спокойной стали

- •7.6.2 Особенности разливки кипящей стали

- •7.6.3 Технология разливки полуспокойной стали

- •7.7 Дефекты стальных слитков

- •8 Непрерывная разливка стали

- •8.1 Сущность непрерывной разливки

- •8.2 Классификация мнлз

- •8.3 Основные узлы мнлз

- •8.4 Технология непрерывной разливки

- •8.5 Качество непрерывнолитого слитка

- •8.6 Литейно-прокатные комплексы

- •Рекомендуемая литература

7 Разливка стали в изложницы

7.1 Оборудование для разливки стали

К оборудованию для разливки стали относят: сталеразливочный ковш, разливочный стакан, стопор или шиберный затвор, промежуточные воронки и ковши, изложницы, поддоны, прибыльные надставки, литниковую систему и др.

Сталеразливочный ковш представляет собой выполненный из сальных листов футерованный сосуд, имеющий форму усеченного конуса, расширяющегося кверху. Емкость ковшей находится в пределах 5—480 т; помимо жидкой стали ковш должен вмещать немного шлака (2—3 % от массы металла), который предохраняет металл от быстрого охлаждения во время разливки.

Стойкость футеровки ковша в зависимости от ее вида составляет от 10 до 100 плавок.

Для разливки стали из ковша по изложницам служит стакан со стопором или шиберным, а иногда поворотным затворами.

Разливочный стакан вставляют в днище ковша в специальный гнездовой кирпич; иногда вместо гнездового кирпича делают набивное гнездо, заполняя зазор между стаканом и футеровкой днища огнеупорной массой. «Диаметр стакана» составляет 25— 120 мм, высота стаканов в зависимости от емкости ковша равна 120— 440 мм.

Стопор служит для закрывания и открывания отверстия стакана. Он представляет собой металлический стернь диаметром 40—60 мм, защищенный от воздействия жидкой стали и шлака шамотными трубками (катушками). Нижний конец стержня имеет нарезку, на которую навинчивают огнеупорную пробку из высокоглиноземистого шамота. При длительной разливке стержень стопора теряет прочность и может изгибаться, поэтому иногда применяют воздухоохлаждаемые стопоры. С целью ускорения разливки иногда применяют двухстопорные ковши. Стопор служат одну разливку.

Тяжелые условия службы стопора, особенно при длительной выдержке больших масс металла в ковше, обработке его в ковше инертными газами и вакуумом, привели к необходимости создания шиберных затворов, расположенных снаружи ковша.

Шиберный затвор работает в менее тяжелых условиях, чем стопор (стопор находится в объеме жидкой стали), и поэтому более надежен в эксплуатации. Быстрота установки шиберного затвора и высокая надежность обусловили его широкое внедрение в сталеплавильных цехах. В отечественной практике для изготовления шиберных затворов применяют плиты из корунда и периклаза, позволяющие разливать до трех плавок.

Промежуточные ковши применяют при разливке стали на МНЛЗ и при разливке спокойной стали сверху для уменьшения разбрызгивания струи металла при ее ударе о дно изложницы, что позволяет уменьшить количество плен на слитках.

Промежуточные ковши служат буферной емкостью, позволяющей непрерывно разливать сталь из двух и более сталеразливочных ковшей методом «плавка на плавку», а главное поддерживать постоянным ферростатический напор и скорость разливки металла. Ковши снабжены стопорами или шиберными затворами и позволяют отливать до четырех слитков одновременно.

Ковш имеет стальной кожух и футерован изнутри шамотным кирпичом. В днище установлен один или несколько стаканов, снабженных стопорами. Для уменьшения теплопотерь ковш накрывают футерованной крышкой. Емкость промежуточных ковшей достигает 70-80 т.

Промежуточная воронка применяется при разливке спокойной стали сверху для уменьшения разбрызгивания струи металла; имеет металлический кожух, который футеруют огнеупорной массой из шамотного порошка и огнеупорной глины на жидком стекле с добавкой графита; в нижней части воронки устанавливают разливочный стакан диаметром от 18 до 40 мм. Воронки либо устанавливают на прибыльную часть изложницы, либо подвешивают к сталеразливочному ковшу.

Изложницы

Изложницы отливают из ваграночного чугуна следующего состава, %: 3,3—4,0 С; 0,9—2,2 Si; 0,4—1,0 Mn; <0,20 P и <0,12 S.

Размеры изложниц зависят от массы и размеров слитка. Масса слитков, отливаемых для прокатки на станах, изменяется в пределах от 200 кг до 30 т, при этом для прокатки на блюмингах отливают слитки массой до 13 т, а для прокатки на слябингах —до 30 т. Масса слитков для поковок доходит до 350 т.

Более экономична разливка стали в крупные слитки, так как при этом уменьшается ее продолжительность, сокращаются затраты труда, расход огнеупоров и разливочного оборудования, уменьшаются потери металла в виде скрапа и литников, возрастает производительность прокатных станов. Вместе с тем при росте массы слитка заметно усиливается зональная химическая неоднородность, поэтому для качественных сталей массу слитка ограничивают.

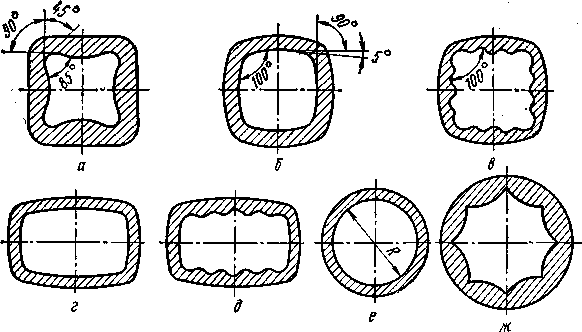

К онфигурация

изложниц, характеризуемая формой

поперечного и продольного сечений,

определяется сортаментом стали и

дальнейшим переделом слитка.

онфигурация

изложниц, характеризуемая формой

поперечного и продольного сечений,

определяется сортаментом стали и

дальнейшим переделом слитка.

П

Рисунок 17 – Формы

поперечного сечения изложниц

П

а б в

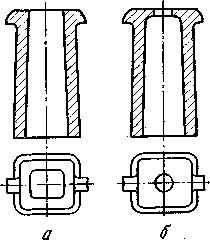

Рисунок 18 – Формы

продольного сечения изложниц

(обозначения в тексте)

Изложницы, уширяющиеся книзу, делают сквозными (без дна), а изложницы, уширяющиеся кверху — чаще всего с дном. В дне изложниц находится отверстие. При разливке сифоном в него вставляют шамотный стаканчик, через который сталь поступает в изложницу, а при разливке сверху — стальной вкладыш (пробку), предохраняющий дно изложницы от размывания струей металла.

Внутреннюю поверхность изложниц иногда делают волнистой. При этом увеличивается поверхность соприкосновения слитка с изложницей, быстрее нарастает толщина затвердевшей корочки в начальный момент кристаллизации и снижается пораженность слитков продольными наружными трещинами.

Важной характеристикой слитка и изложницы является величина отношения высоты Н изложницы (слитка) к ее среднему внутреннему диаметру D. Увеличение значения H/D позволяет увеличивать производительность прокатных станов, а также сократить длительность затвердевания слитка, что способствует уменьшению ликвации. Однако увеличение этого отношения вызывает увеличение осевой рыхлости и повышает склонность к образованию продольных трещин вследствие возрастания ферростатического давления на корочку кристаллизующегося слитка. Оптимальная величина отношения H/D составляет для слитков спокойной углеродистой стали 3,0—3,5, а для легированной и качественной углеродистой стали 2,5—3,3. Вместе с тем, для слитков, сердцевина которых удаляется при последующем переделе, а также для слитков, прокатываемых на мелкие профили (диаметром < 100 мм), т. е. при повышенных степенях обжатия, применяют изложницы, у которых отношение H/D более 3,5. В этом случае для повышения плотности сердцевины слитка увеличивают конусность стенок изложницы.

В изложницах для крупных слитков кипящей, а также полуспокойной стали величина отношения H/D должна составлять 3,0—3,5; для мелких слитков (< 1 т) она достигает 5—7. Увеличение отношения H/D по сравнению со слитками спокойной стали допустимо в связи с тем, что в слитках кипящей и полуспокойной стали не образуется осевой рыхлости. В то же время для кипящей стали важно ограничивать абсолютную величину высоты слитка и изложницы. Слишком большая высота ведет к увеличению ферростатического давления в нижней части затвердевающего слитка, что затрудняет кипение металла и способствует уменьшению толщины здоровой корочки.

Большое влияние на плотность макроструктуры и развитие осевой рыхлости в слитках спокойной стали оказывает конусность стенок изложниц. Чем больше конусность стенок изложницы и конусность слитка, тем выше плотность его структуры и тем меньше развита осевая рыхлость. Однако увеличение конусности вызывает неравномерные нагрузки на валки прокатного стана, что существенно затрудняет прокатку слитков. Поэтому конусность стенок изложниц для спокойной стали выбирают в пределах 2—4 % на сторону. Для слитков, идущих на ковку, конусность стенок изложниц увеличивают до 3—6 %. В листовых изложницах для спокойной стали конусность широких сторон принимают равной 3—3,5 %, а конусность узких граней во избежание трапецевидности листов уменьшают вдвое.

В связи с отсутствием в слитках кипящей и полуспокойной стали осевой усадочной рыхлости конусность стенок расширяющихся книзу изложниц меньше, чем у изложниц для спокойной стали. Она составляет 0,9—1,3 %, что обеспечивает свободное снятие изложницы со слитка.

Толщину стенок изложниц выбирают исходя из условий обеспечения механической прочности изложницы и ее обычно принимают равной примерно 20 % от величины поперечного размера слитка. Стойкость изложниц составляет 20—60 плавок (разливок), расход изложниц (чугуна) равен 1,0—3,5 % от массы разливаемой стали.

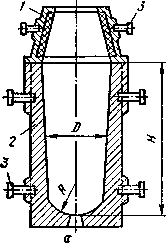

П

а, б — стационарные;

в — плавающая;

1 — цапфа; 2 —

футеровка надставки; 3 — каркас

надставки; 4 — изложница; 5 - теплоизоляционный

вкладыш; 6 — деревянная подставка

Рисунок 19 –

Прибыльные надставки

Футеровка прибыльной надставки выполняется из шамотного кирпича или из массы на основе шамотного порошка с огнеупорной глиной.

Для уменьшения теплоотдающей поверхности, облегчения снятия надставки со слитка уменьшения расхода металла надставку сужают кверху (конусность стенок составляет 10—18 %). Масса прибыльной части и соответственно величина головной обрези крупных слитков рядовой стали составляет при использовании таких надставок 12—16 % обшей массы слитка.

Теплоизоляционные вкладыши изготавливают из песка с добавкой бумажных отходов, глины и связующих, из асбестита со связующими и других материалов. В связи с низкой теплопроводностью вкладышей надставки со вкладышами по сравнению с футерованными имеют меньшие высоту и объем и при их использовании величина головной обрези слитков снижается на 2—5 %.

При отливке крупных слитков применяют плавающие надставки (см. рисунок 19, в). Нижнее основание такой надставки входит в изложницу; до начала разливки надставку удерживают на изложнице с помощью деревянных прокладок, которые после наполнения изложницы металлом удаляют. Достоинство этих надставок заключается в возможности их перемещения в изложнице вместе со слитком при его усадке, что исключает подвисание слитка и образование поперечных трещин.

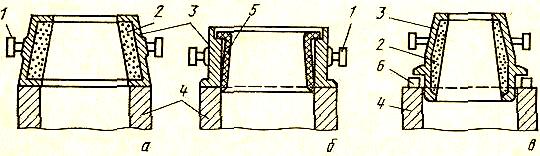

Поддоны служат для установки сквозных изложниц при разливке сверху и изложниц с центровой при сифонной разливке. Поддон представляет собой литую чугунную плиту толщиной 100—200 мм. Верхняя рабочая поверхность поддона должна быть гладкой; это обеспечивает плотное прилегание изложницы к поддону и предотвращает прорыв жидкого металла под изложницу.

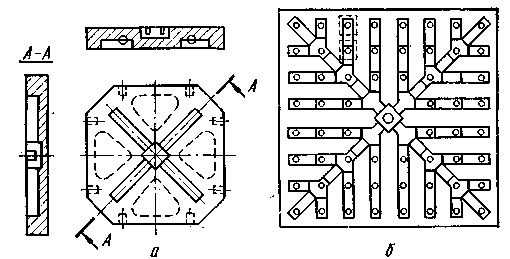

В поддонах для сифонной разливки (см.

рисунок 20) делают углубление в центре

и расходящиеся от пего открытые сверху

каналы прямоугольного сечения для

укладки сифонного кирпича. Если при

разливке сверху применяют изложницы

без дна, то в поддоне делают выемку, в

которую укладывают сменный вкладыш из

стали и иногда из огнеупорного кирпича,

предотвращающий размывание поддона

струей металла.

поддонах для сифонной разливки (см.

рисунок 20) делают углубление в центре

и расходящиеся от пего открытые сверху

каналы прямоугольного сечения для

укладки сифонного кирпича. Если при

разливке сверху применяют изложницы

без дна, то в поддоне делают выемку, в

которую укладывают сменный вкладыш из

стали и иногда из огнеупорного кирпича,

предотвращающий размывание поддона

струей металла.

П

а

—

4-местный;

б

—

60-местный

Рисунок 20 – Поддоны

для сифонной разливки стали

Сифонный кирпич предотвращает размывание поддона, центровой и дна изложниц жидкой сталью при разливке. Для обеспечения плотности сочленения сифонные кирпичи делают замковыми (выступ каждого последующего кирпича должен входить паз предыдущего). Величина диаметра отверстия в сифонных кирпичах, укладываемых в поддон, обычно составляет 30—50 мм; диаметр отверстия центровых труб равен 70—100 мм. После разливки каждой плавки сифонный кирпич заменяют.