- •А.Н. Шаповалов Металлургия стали курс лекций

- •1 Основные понятия и определения

- •1.1 Основные этапы развития сталеплавильного производства

- •1.2 Классификация сталей

- •1.3 Сталеплавильные шлаки

- •1. Основность шлака

- •Общие принципы установления оптимального шлакового режима плавки

- •2 Основные реакции сталеплавильных процессов

- •2.1 Окисление углерода

- •Основы синхронизации процессов обезуглероживания и нагрева металла

- •2.2 Окисление и восстановление кремния

- •Обеспечение заданного содержания кремния в готовой стали

- •2.3 Окисление и восстановление марганца

- •2.4 Окисление и восстановление фосфора

- •2.5 Удаление серы (десульфурация металла)

- •3 Конвертерное производство стали

- •3.1 История конвертерного производства стали

- •3.2 Устройство кислородного конвертера с верхней продувкой

- •3.3 Шихтовые материалы и требования к ним

- •3.4 Технология кислородно-конвертерной плавки

- •3.5 Дутьевой режим плавки

- •3.6 Поведение составляющих чугуна при продувке

- •3.7 Шлакообразование и требования к шлаку

- •3.8 Поведение железа и выход годного металла

- •3.9 Материальный и тепловой баланс кислородно-конвертерной плавки

- •3.10 Переработка лома в конвертерах

- •3.11 Конвертерные процессы с донной продувкой кислородом

- •Устройство конвертера

- •Технология плавки – отличительные особенности

- •3.12 Сравнение процессов с верхней и донной продувкой кислородом

- •3.13 Конвертерные процессы с комбинированной продувкой

- •4 Выплавка стали в подовых сталеплавильных агрегатах

- •4.1 Принцип работы мартеновской печи

- •4.2 Устройство мартеновской печи

- •4.3 Конструкция отдельных элементов мартеновской печи

- •4.4 Основные особенности и разновидности мартеновского процесса

- •4.5 Основные периоды мартеновской плавки и их значение

- •4.6 Тепловая работа и отопление мартеновских печей

- •4.7 Шлакообразование и шлаковый режим мартеновской плавки

- •4.8 Особенности мартеновского процесса при высоком содержании чугуна в шихте

- •4.9 Показатели и перспективы мартеновского производства стали

- •4.10 Сущность работы двухванных сталеплавильных агрегатов

- •4.11 Технология плавки в двухванных сталеплавильных агрегатах

- •4.12 Перспективы применения двухванных печей

- •5 Внепечная обработка стали

- •5.1 Раскисление и легирование стали в ковше

- •5.2 Обработка металла вакуумом

- •5.3 Продувка металла инертными газами в ковш

- •5.4 Внеагрегатная десульфурация

- •6 Основы теории кристаллизации

- •6.1 Процессы при выпуске и выдержке металла в ковше

- •6.2 Способы разливки стали

- •6.3 Сущность процесса кристаллизации

- •7 Разливка стали в изложницы

- •7.1 Оборудование для разливки стали

- •7.2 Подготовка оборудования к разливке

- •7.3 Строение стальных слитков

- •7.4 Химическая неоднородность слитков

- •7.5 Температура и скорость разливки

- •7.6 Технология разливки стали в изложницы

- •7.6.1 Особенности разливки спокойной стали

- •7.6.2 Особенности разливки кипящей стали

- •7.6.3 Технология разливки полуспокойной стали

- •7.7 Дефекты стальных слитков

- •8 Непрерывная разливка стали

- •8.1 Сущность непрерывной разливки

- •8.2 Классификация мнлз

- •8.3 Основные узлы мнлз

- •8.4 Технология непрерывной разливки

- •8.5 Качество непрерывнолитого слитка

- •8.6 Литейно-прокатные комплексы

- •Рекомендуемая литература

4.9 Показатели и перспективы мартеновского производства стали

Плавка стали в мартеновских печах отличается от обычной конвертерной необходимостью подвода тепла извне и более высоким расходом лома в шихту, что обуславливает меньшую общую энергоемкость. Для оценки ресурсоемкости мартеновского процесса рассмотрим материальный и тепловой балансы скрап-рудного и скрап-процесса при выплавке углеродистой стали.

Материальный баланс мартеновского процесса отличается от конвертерного не только меньшим расходом чугуна, но и металлошихтыв целом. Например, мартеновский скрап-процесс может быть нормально проведен при расходе чугуна 300 кг/т, тогда как для обычной конвертерной плавки требуется не менее 800 кг/т. Общий расход металлошихты в мартеновском процессе обычно 1125-1135 кг/т стали, тогда как в конвертерном процессе на 10-15 кг/т больше.

Тепловой баланс. В мартеновском процессе его составление имеет важное значение прежде всего для определения недостатка тепла на процесс и необходимого расхода топлива. Удельный дефицит тепла в мартеновских процессах может изменяться в очень широких пределах: 600-1500 МДж/т. Обычно коэффициент использования топлива (к.и.т.) составляет 22-27%, поэтому расход условного топлива колеблется в пределах 80-140 кг/т для скрап-рудного и 160-220 кг/т для скрап-процесса. Минимальный расход топлива наблюдается при высоком расходе жидкого чугуна и продувке ванны кислородом (кислородный мартеновский процесс), максимальныйпри самом низком расходе твердого чугуна в скрап-процессе. Однако общая энергоемкость скрап-процесса с учетом прошлых затрат значительно меньше, чем скрап-рудного.

Удельный расход топлива в мартеновском процессе, кроме расхода чугуна и его физического состояния, зависит от вместимости печи и продолжительности плавки. Чем больше вместимость печи, тем меньше удельный расход топлива. При прочих равных условиях, чем меньше продолжительность плавки, тем меньше расход топлива.

Мартеновский процесс сыграл огромную роль в производстве стали в XIX-XX веках. Однако в современных условиях у него можно отметить ряд недостатков. Во-первых, низкая производительность, во-вторых, большие трудности в синхронизации плавки стали в мартеновской печи и разливки стали на МНЛЗ, в-третьих, большой расход огнеупорных материалов и доля ручного труда при ремонтах печей, в-четвертых, более тяжелые условия труда.

По этим причинам мартеновский процесс неуклонно вытесняют кислородно-конвертерный и электросталеплавильный. В значительных объемах мартеновское производство сохранилось лишь в Китае, России и Украине, что объясняется недостатком финансовых средств при модернизации сталеплавильного производства.

4.10 Сущность работы двухванных сталеплавильных агрегатов

Практика интенсивной продувки мартеновской ванны кислородом показала, что не достигается теоретически ожидаемое улучшение теплового баланса и уменьшение расхода топлива. Основная причина этого несоответствия заключается в неудовлетворительном использовании тепла реакции окисления СО, выделяющегося из ванны. При нормальном ходе обычного мартеновского процесса СО полностью окисляется до СО2 над ванной, тепло этой реакции используется для нагрева ванны, причем лучше, чем тепло топлива. При интенсивной продувке мартеновской ванны кислородом выделяется такое большое количество СО, которое полностью окислить до СО2 в рабочем пространстве не удается, и использование тепла этой реакции для нагрева ванны снижается, ухудшая тепловой баланс плавки.

Отрицательным последствием неполного окисления СО до СО2 в рабочем пространстве также является неизбежный перегрев нижнего строения печи, в первую очередь насадок регенераторов, и быстрый выход их из строя.

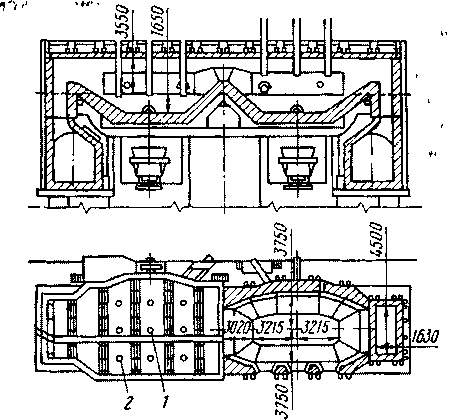

Вследствие указанных недостатков мартеновской печи необходимо было создать новый сталеплавильный агрегат, в котором процесс можно было проводить с более интенсивной продувкой, чем в мартеновских печах, максимально используя при этом тепло дожигания СО до СО2. По своим габаритам агрегат должен быть таким, чтобы его можно было поставить вместо мартеновских печей. Этим требованиям соответствует двухванная печь (см. рисунок 10). Рабочее пространство имеет две ванны, каждая из которых снабжена тремя фурмами для подачи кислорода и шестью газо-кислородными горелками, расположенными в своде и предназначенными для отопления печи.

1 - кислородные фурмы, 2 - сводовые газо-кислородные горелки

Рисунок 10 – Схема устройства рабочего пространства двухванной печи

В каждой ванне плавка ведется со смещением примерно на половину продолжительности, т. е. конец плавки в одной ванне соответствует середине плавки в другой. В первой ванне, в которой процесс закончен, осуществляются выпуск плавки, заправка ванны, завалка твердых шихтовых материалов и их прогрев главным образом теплом реакции окисления выделяющегося из второй ванны СО до СО2 и частично теплом топлива, подаваемого через сводовые горелки. В это время во второй ванне производится продувка металла кислородом. Образующийся при этом СО частично окисляется до СО2 над второй ванной, но главным образом при переходе в первую ванну. Использование тепла этой реакции оказывается эффективным, так как, во-первых, происходит полное окисление СО до СО2, во-вторых, тепло воспринимают холодные твердые материалы.

Благодаря этому, хотя процесс в двухванных печах имеет во много раз большую продолжительность (3—4 ч), чем в кислородных конвертерах (15- 20 мин), в двухванных печах возможна переработка большего количества лома, чем в конвертерах. Так, плавку в двухванных печах можно вести с использованием до 35% лома, расходуя при этом топлива всего 10-15 кг/т, причем в основном на поддержание печи в рабочем состоянии во время ее заправки.

Изменение направления движения газов (перекидка) производится один раз в середине плавки. Газы уходят из печи со стороны ванны, где идет первая половина плавки, которую часто называют холодным периодом.

Основной особенностью работы двухванной печи является высокоэффективное использование тепла окисления до СО2 оксида углерода СО, выделяющегося при интенсивной продувке металла кислородом.

Внешне двухванная печь мало отличается от мартеновской. Первая половина плавки (заправка печи, завалка и прогрев шихты, заливка чугуна) проводится, как в мартеновском процессе, но только за более короткое время. В течение первой половины плавки происходит интенсивный нагрев твердой шихты теплом, подводимым извне: теплом окисления СО до СО2, образующегося в соседней ванне, и теплом топлива, т. е. ванна в течение первой половины плавки отапливается, что и дает основание агрегат называть печью, а не конвертером.

Вторая половина плавки — окислительное рафинирование, проводится, как в кислородном конвертере, но с меньшей интенсивностью продувки. Удельная интенсивность продувки в двухванных печах обычно составляет 0,4-0,6 м3/(т-мин) или 25-35 м3/(тч). Она в первую очередь ограничивается пропускной способностью дымового тракта печи, а также продолжительностью первой половины плавки (синхронность работы двух ванн). При увеличении пропускной способности дымового тракта и сокращении продолжительности первых операций (заправки и завалки) возможно повышение интенсивности продувки до >1 м3/(т-мин).