- •Предисловие

- •Вводная часть

- •1. Системы управления гибкими производственными системами

- •1.1. Гибкие производственные системы

- •1.2. Общая структура управления гибкой производственной системой

- •1.4. Системы оперативного управления гпс

- •1.4.1. Управление оперативным рабочим пространством

- •1.4.2. Управление процессорами

- •1.4.3. Управление процессами

- •1.4.4. Управление технологической схемой гпс

- •2. Терминальные системы управления технологическим оборудованием гпс

- •2.1. Требования и задачи терминальных систем управления

- •2.2. Системы программного управления станками

- •2.3 Отработка управляющих воздействий в системах программного управления станками

- •2.3.1. Анализ скоростной ошибки приводов

- •2.3.2. Анализ контурной ошибки приводов

- •2,4. Системы управления промышленными роботами

- •2.4.1. Промышленный робот как объект управления

- •2.4.2. Классификация систем управления промышленными роботами

- •2.4.3. Системы автоматического управления промышленными роботами

- •2.4.4. Динамика роботов

- •2.4.5. Характеристики сау промышленными роботами

- •3. Системы числового программного управления станками

- •3.1.1. Классификация систем чпу по степени совершенства и функциональным возможностям

- •3.1.2. Классификация систем чпу по виду движения исполнительных механизмов станка

- •3.1.3. Классификация систем чпу станками по числу потоков информации

- •3.2. Общая характеристика задач чпу

- •3. 3. Геометрическая задача чпу

- •3.4. Логическая задача чпу

- •3.5. Терминальная задача чпу

- •3.6. Технологическая задача чпу

- •3.6.1. Система управления качеством обработки

- •3.6.2. Системы управления эффективностью обработки

- •3.8. Расчет систем чпу

- •3.8.1. Расчет позиционных систем чпу

- •3.8.2. Расчет контурных систем чпу

- •4. Системы группового управления технологическим оборудованием

- •4.2. Промышленные логические системы управления

- •4.3. Программируемые контроллеры

- •Список литературы

3.6.2. Системы управления эффективностью обработки

Другая часть ТхЗ ЧПУ связана с управлением эффективностью обработки. Под экономическим режимом резания понимают такой период стойкости и соответствующие ему параметры режима резания (при заданной стоимости единиц машинного времени, вспомогательного времени, накладных расходов), при которых стоимость операции будет наименьшей. Критерии оптимальности основаны на известных зависимостях между скоростью резания, подачей, глубиной и периодом стойкости.

Для чистовых операций период стойкости менее важен, чем точность достигаемого размера и чистоты поверхности, а для черновых операций необходимо снимать наибольшее количество материала в единицу времени. Поэтому проблема управления с целью установления экономических режимов актуальна только для черновых режимов. Математическая формулировка этой проблемы может быть разнообразна. Например: оптимизация процесса резания путем максимизации отношения объема снимаемого металла к износу инструмента; оптимизация процесса резания путем минимизации отношения затрат к объему снимаемого металла за период стойкости инструмента и некоторые другие.

В то же время в любом критерии оптимизации рассматривается сумма затрат, связанных с машинным временем, временем на смену режущего инструмента, с эксплуатацией инструмента.

Проблема оптимизации чаще всего сводится к определению оптимальных режимов резания (скорости резания и подачи). Однако подобные методы могут быть привлечены и к оптимизации переходных процессов, допусков, последовательности переходов. Поэтому задачу оптимизации можно сформулировать так: для конкретного варианта технологического оборудования необходимо определить такие значения искомых технологических параметров, которые обеспечили бы наибольшую эффективность процесса при соблюдении ограничений по качеству обработки, расходу оборотных средств, техническим, технологическим и организационно-техническим возможностям станка.

Системы управления станками, обеспечивающие поиск и поддержание технологических параметров рабочего процесса, удовлетворяющих критерию оптимальности и действующим ограничениям, называются адаптивными.

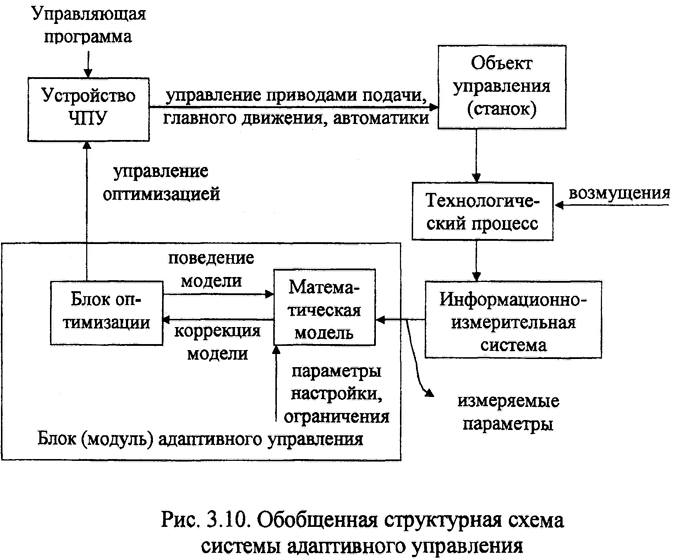

Обобщенная структурная схема адаптивного управления приведена на рис. 3.10. Блок (модуль) адаптивного управления может быть частью устройства ЧПУ, а может быть и автономным устройством. Только адаптивное управление способно снизить отрицательное влияние действующих на технологический процесс возмущений, а также отрицательные последствия несовершенной управляющей программы ЧПУ. Параметры объекта управления зависят от технологических параметров и измеряют обычно силу резания, мощность, износ инструмента и др. К параметрам настройки относятся коэффициента уравнений математической модели. Ограничения составляют систему неравенств, каждое из которых устанавливает пределы варьирования измеряемых и искомых параметров. Блок оптимизации находит такие значения искомых технологических параметров, которые обеспечивают критерию оптимальности максимум или минимум.

3.7. Ошибки дискретизации в системах ЧПУ

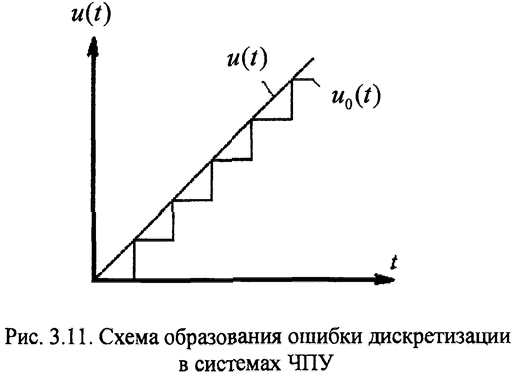

Особенностью систем ЧПУ является дискретный характер выдачи управляющих воздействий на исполнительные механизмы. Дискретный характер управляющих воздействий обусловлен циклом вычислений системы ЧПУ, рассчитывающей очередную точку заданной траектории. Дискретизация входного воздействия ухудшает динамические свойства исполнительных механизмов и приводит к образованию дополнительной ошибки - ошибки дискретизации ЧПУ.

Если такт управления системы ЧПУ равен То, то на выходе привода исполнительного механизма, движущегося прямолинейно с постоянной скоростью вместо непрерывного сигнала:

![]()

будем иметь ступенчатый сигнал u0(t), приведенный на рис. 3.11, с амплитудами, равными v • Т0 • i, где i - номер такта управления. Максимальная ошибка в этом случае имеет место в конце каждого такта управления. Величина ошибки дискретизации:

![]()

![]()

При обработке окружности на входе приводов по каждой из координат в течение такта управления поддерживаются сигналы вида:

где ω=v/R, R - радиус обрабатываемой поверхности. Максимальная ошибка к концу такта управления составит:

то есть

![]()

Итак, ошибка дискретизации в системе ЧПУ пропорциональна скорости движения исполнительного механизма и величине такта управления Т0. Уменьшение Т0 ограничивается быстродействием системы ЧПУ, а также числом одновременно управляемых координат.