- •1. Введение. Описание устройства и работы привода

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •3. Расчет механических передач

- •3.1 Расчет червячной передачи

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •3.2 Расчет клиноременной передачи

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •4. Проектный расчет валов

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •5. Предварительный выбор подшипников

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •6. Обоснование и выбор муфты

- •Бнту.303163.016 пз

- •7. Расчет элементов корпуса. Эскизная компоновка редуктора

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •8. Расчет реакций в опорах валов редуктора. Построеие эпюр изгибающих и крутящих моментов

- •8.1 Расчет быстроходного вала

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •9.2 Проверочный расчет валов

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •9.3 Проверочный расчет подшипников

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •10 Смазка зацепления и подшипников

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •11 Сборка редуктора Регулировка подшипников и зацепления

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз

- •12 Нормирование точности геометрических размеров

- •Бнту.303163.016 пз

- •Бнту.303163.016 пз Литература

- •Бнту.303163.016 пз

Бнту.303163.016 пз

при при

Расчет производим для наиболее нагруженной опоры.

Определяем динамическую грузоподъемность (2, стр. 150):

Номинальная долговечность [2, стр.211]:

где показатель степени для роликовых подшипников.

Следовательно,

окончательно принимаем подшипник

.

.

Бнту.303163.016 пз

10 Смазка зацепления и подшипников

10.1 Смазывание червячной передачи.

Для уменьшения потерь на трение в зацеплении, предотвращения заедания зубьев, охлаждения зубчатых колес, удаления продуктов износа и предохранения от коррозии применяются два способа смазывания: картерная (окунанием) и циркуляционная.

По контактным

напряжениям

и окружной скорости червяка

и окружной скорости червяка

м/с вязкость масла должна быть

приблизительно равна

м/с вязкость масла должна быть

приблизительно равна

[3, табл.11.1,

стр.173].

[3, табл.11.1,

стр.173].

10.1.1 Сорт масла

По [3, табл.11.2, стр.173] принимаем масло И-Т-С-320 ТУ 38 101451-78.

При верхнем расположении червяка уровень масла находится в пределах [3, стр. 174]:

(10.1)

(10.1)

Принимаем уровень

масла

Чем медленнее вращается колесо, тем на большую величину оно должно быть погружено в масло.

Принимаем расстояние

от вершины зубьев колеса до дна редуктора

Корректируем высоту расположения оси h редуктора:

Согласно ГОСТ

24386-91 [1, табл. 12.8.3, стр. 168] принимаем

В таком случае объем масла, заливаемого в редуктор, составит:

(10.2)

(10.2)

где

расстояния

между стенками (по компоновке).

расстояния

между стенками (по компоновке).

Контроль уровня масла осуществляется при помощи фонарного маслоуказателя. Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой с цилиндрической резьбой. Внутренняя полость корпуса сообщается с внешней средой посредством установленной на крышку отдушины. Заливка масла осуществляется путем снятия крышки корпуса.

Бнту.303163.016 пз

10.2 Смазывание подшипников.

Подшипники быстроходного и тихоходного вала смазываются пластическим материалом типа Литол-24 ГОСТ 21150-87, поскольку окружная скорость колес меньше 3 м/с [1, стр. 244]. Для предотвращения вымывания смазки маслом, заливаемым в редуктор, а также предотвращения попадания на дорожки качения продуктов износа, устанавливаем мазеудерживающую шайбу [1, рис. 9.39, стр.207].

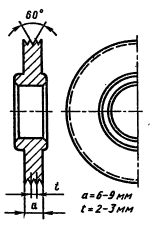

Рисунок 10.1 – Мазеудерживающая шайба.

10.3 Выбор уплотнений.

Используем манжетные уплотнения ГОСТ 8752-79, как наиболее современные и надежные. Эти уплотнения представляют собой кольцо, выполненное из армированной синтетической маслостойкой резины с пружинным браслетом. Манжеты устанавливаем рабочей кромкой внутрь корпуса.

Бнту.303163.016 пз

11 Сборка редуктора Регулировка подшипников и зацепления

11.1 Сборка редуктора.

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской. Сборку проводят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

Начинают сборку с того, что на червяк поз. 21 с обеих сторон устанавливают мазеудерживающие шайбы поз. 12 и поз. 13. Далее со стороны выходного конца вала напрессовывают шариковый радиальный подшипник поз. 51, от осевого смещения которого используется стопорное кольцо поз. 45. С другой стороны вала продевают стакан поз.17 и напрессовывают нагретые в масле роликовые конические подшипники поз.49, от осевого смещения которых используется круглая шлицевая гайка поз. 44 со стопорной многолапчатой шайбой поз. 54.

В начале сборки тихоходного вала поз. 20 закладывают шпонку поз. 62 в паз под червячное колесо и напрессовывают червячное колесо поз. 2. Затем монтируют распорное кольцо поз. 6 и напрессовывают роликовые конические подшипники поз. 50, предварительно нагретые в масле. Далее со стороны консольного участка вала монтируют втулку поз. 9.

Собранный вал червяка продевают в крышку корпуса редуктора поз. 23, а собранный вал червячного колеса укладывают в основание корпуса редуктора поз. 22. Далее устанавливают крышку корпуса поз. 23, покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышки с корпусом используются два конических штифта поз. 63.

Затем устанавливают манжеты в сквозные крышки подшипников: манжету поз. 46 в крышку поз.15 и манжету поз. 47 в крышку поз. 16.

Далее устанавливают крышки подшипников поз. 10 и поз.15 (быстроходный вал), крышки поз. 11 и поз. 16 (тихоходный вал).

Перед крышкой поз. 10 устанавливаем распорное кольцо поз. 5, перед крышкой поз. 11 – кольцо поз. 7.

Прокладки поз. 29 и поз. 30 установлены под фланец крышки подшипников поз. 10 и стакан, прокладки поз. 28 установлены под фланец крышки подшипников поз. 15. Прокладки поз. 31 устанавливают под фланец крышек подшипников на тихоходном валу.