- •Введение

- •3. Выбор и расчет основных элементов грузоподъемного механизма

- •3.1. Определение наибольшего натяжения каната и выбор его типа

- •3.2. Определение параметров барабана.

- •3.3. Определение мощности двигателя и вращающих моментов на валах.

- •4. Расчет основных элементов редуктора

- •4.1. Выбор материалов зубчатых колес

- •4.2. Определение допускаемых напряжений

- •4.3 Определение основных параметров зубчатого колеса

- •4.4 Геометрический расчёт цилиндрической передачи

- •4.5 Определение рабочих контактных напряжений и напряжений изгиба

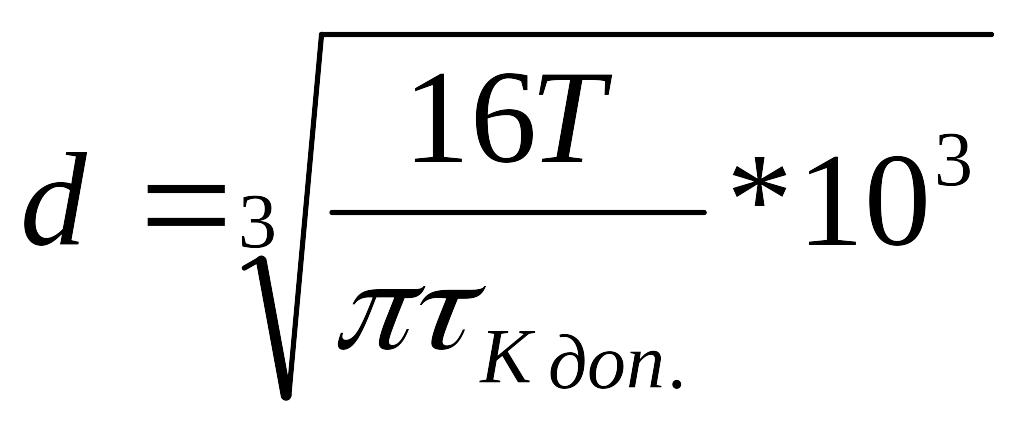

- •4.6 Проектный расчет валов. Эскизная компоновка редуктора

- •4.6.1 Ориентировочный расчет валов

- •4.6.2 Эскизная компоновка редуктора

- •4.6.3 Проверочный (приближенный) расчет валов

- •Определение реакции в подшипниках для быстроходного вала

- •Определение реакции в подшипниках для тихоходного вала

- •4.6.4 Подбор подшипников качения

- •4.6.6 Подбор муфт

- •4.6.7. Подбор тормоза

4.4 Геометрический расчёт цилиндрической передачи

Основные геометрические параметры шестерни и колеса определяем с точностью до сотых долей миллиметра.

Делительные диаметры колес, мм:

![]() (29)

(29)

![]()

![]()

Проведём проверку расчёта и убедимся, что

![]() (30)

(30)

равно принятому

значению. В формуле (30)

![]() – делительный диаметр шестерни, мм, а

– делительный диаметр шестерни, мм, а

![]() – делительный диаметр колеса, мм.

– делительный диаметр колеса, мм.

![]() – верно.

– верно.

Диаметр вершин зубьев, мм:

![]() (31)

(31)

![]()

![]()

Диаметр впадин, мм:

![]() (32)

(32)

![]()

![]()

4.5 Определение рабочих контактных напряжений и напряжений изгиба

Рабочее контактное

напряжение

![]() ,

МПа:

,

МПа:

(33)

(33)

Допускается

![]() не более 10-15 % (недогрузка передачи) и

не более 10-15 % (недогрузка передачи) и

![]() не более 3-5 % (перегрузка).

не более 3-5 % (перегрузка).

![]() МПа

МПа

![]() МПа.

МПа.

Силы, действующие в зацеплении:

- окружная сила , определяется по формуле (19);

- радиальное усилие

![]() ,

Н:

,

Н:

![]() (34)

(34)

![]()

Где

![]() -

угол зацепления по ГОСТ 13755;

-

угол зацепления по ГОСТ 13755;

-![]() осевая сила Fа,

Н:

осевая сила Fа,

Н:

(35)

![]()

Рабочие напряжения

изгиба

![]() ,

МПа:

,

МПа:

![]() , (36)

, (36)

где

![]() – коэффициент нагрузки.

– коэффициент нагрузки.

![]() , (37)

, (37)

где

![]() – коэффициент, учитывающий распределение

нагрузки между зубьями; для прямозубых

колёс

– коэффициент, учитывающий распределение

нагрузки между зубьями; для прямозубых

колёс

![]() ;

;

![]() – коэффициент, учитывающий концентрацию

напряжений по длине зуба, для

прирабатывающихся зубьев колёс

– коэффициент, учитывающий концентрацию

напряжений по длине зуба, для

прирабатывающихся зубьев колёс

![]()

![]() ;

;

![]() – коэффициент динамичности, берём из

[1, табл. 3,8, с. 43],

– коэффициент динамичности, берём из

[1, табл. 3,8, с. 43],

![]() ;

;

![]() – коэффициенты формы зуба, принимаемый

[1, с. 42] в зависимости от эквивалентного

числа зубьев

– коэффициенты формы зуба, принимаемый

[1, с. 42] в зависимости от эквивалентного

числа зубьев

![]() ,

найдем методом интерполяции:

,

найдем методом интерполяции:

![]() ;

;

![]() ;

;

![]()

![]()

![]() – коэффициент

наклона зуба, определяется оп формуле:

– коэффициент

наклона зуба, определяется оп формуле:

![]() (38)

(38)

![]()

Напряжения изгиба определяем отдельно для шестерни и колеса. Рабочее напряжение изгиба не должно превышать допускаемых больше, чем на 5%.

![]()

![]()

![]()

4.6 Проектный расчет валов. Эскизная компоновка редуктора

Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию – совместное действие кручения, изгиба и растяжения. Поскольку напряжения растяжения в валах невелики в сравнении с напряжениями кручения и изгиба, то их обычно не учитывают.

Расчет этапов производится в три этапа:

– 1-й – проектный (ориентировочный) расчет валов на чистое кручение по пониженным допускаемым напряжениям;

– 2-й – проверочный (приближенный) расчет валов на прочность по напряжениям изгиба и кручения.

4.6.1 Ориентировочный расчет валов

Проектирование вала начинаем с ориентировочного определения диаметра выходного его конца из расчёта на чистое кручение по пониженному допускаемому напряжению без учёта влияния изгиба:

, (39)

, (39)

где

![]() – диаметр вала, мм;

– диаметр вала, мм;

![]() вращающий момент, Н-м;

вращающий момент, Н-м;

![]() – пониженное допускаемое напряжение,

МПа. Для валов из стали 40 принимаем:

– пониженное допускаемое напряжение,

МПа. Для валов из стали 40 принимаем:

![]() – для быстроходного и тихоходного

валов. Полученное значение

округлим до ближайшего значения.

– для быстроходного и тихоходного

валов. Полученное значение

округлим до ближайшего значения.

Диаметр вала под хвостовик:

![]()

![]()

2. Диаметр вала под подшипник принимаем кратное 5мм:

![]()

![]()

3. Диаметр вала под ступичную часть:

![]()

![]()