- •Глава 1. Шпоночные соединения

- •Глава 2. Шлицевые соединения

- •Введение

- •1.1 Общие сведения о шпоночных соединениях

- •1.2 Требования, предъявляемые к шпоночным соединениям

- •1.3. Разновидности шпоночных соединений

- •Виды шпоночных соединений:

- •Соединения призматическими шпонками.

- •Глава 2. Шлицевые соединения

- •Виды шлицевых соединений

- •Прямобочные шлицевые соединения

- •Эвольвентные шлицевые соединения

- •Заключение Области применения шпоночных соединений: самолетостроение, станкостроение, автотракторные электрические машины и т.Д.

- •Список литературы

Федеральное агентство по образованию

Бийский технологический институт (филиал)

государственного образовательного учреждения высшего профессионального образования АлтГТУ им. И.И. Ползунова

Кафедра МРСиИ

Реферат

Нормирование точности шлицевых и шпоночных соединений

Выполнила студентка группы КТМ-01

Телицына К.И

Проверил Рыжиков В.В.

Бийск

2012

Содержание

Введение

Глава 1. Шпоночные соединения

1.1.Общие сведения

1.2 Требования, предъявляемые к шпоночным соединениям

1.3. Разновидности шпоночных соединений

Глава 2. Шлицевые соединения

2.1 .Общие сведения

2.2. Разновидности шлицевых соединений

Заключение

Список используемой литературы

Введение

Актуальность работы состоит в том, что шлицевые и шпоночные соединения находят наибольшее применение в условиях массового производства.

Цель любого предприятия – получение прибыли, а рост прибыли обеспечивается снижением себестоимости производимой продукции. Детали, и более сложные изделия, если они отвечают поставленным требованиям, называются взаимозаменяемыми. В технике взаимозаменяемость изделий подразумевает возможность равноценной (с точки зрения оговоренных условий) замены одного другим в процессе изготовления или ремонта. Чем более подробно и жестко нормированы параметры изделий, тем проще реализуется замена, тем сложнее обеспечить взаимозаменяемость. Снижаются затраты на производство и ремонт. Взаимозаменяемость изделий и их составных частей (узлов, деталей, элементов) следует рассматривать как единственную возможность обеспечения экономичного серийного и массового производства изделий заданного уровня качества.

1.1 Общие сведения о шпоночных соединениях

Шпоночные соединения применяются для соединения втулок,

шкивов, муфт, рукояток и других деталей машин с валами, когда к

точности центрирования не предъявляется особых требований, но требуется передать значительный крутящий момент.

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.).

Достоинства шпоночных соединений - простота конструкции и сравнительная легкость монтажа и демонтажа, технологичность соединения,

1.2 Требования, предъявляемые к шпоночным соединениям

В настоящее время стандартами определены требования к

призматическим шпоночным соединениям без крепления шпонки на

валу (ГОСТ 23360 - 78) и для направляющих шпонок с креплением

шпонки на валу (ГОСТ 8790 - 79).

Рассмотрим основные требования, предъявляемые к призматическим шпоночным соединениям без крепления шпонки на валу установленные

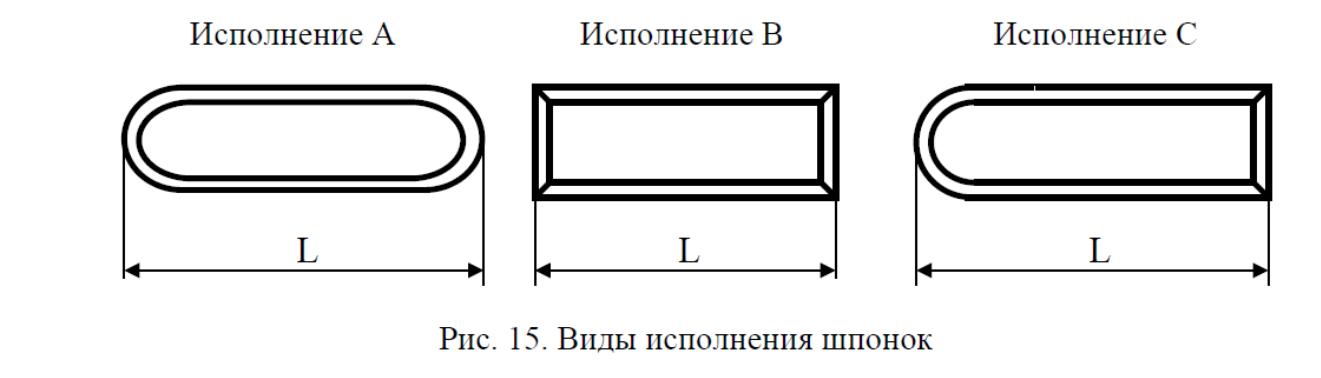

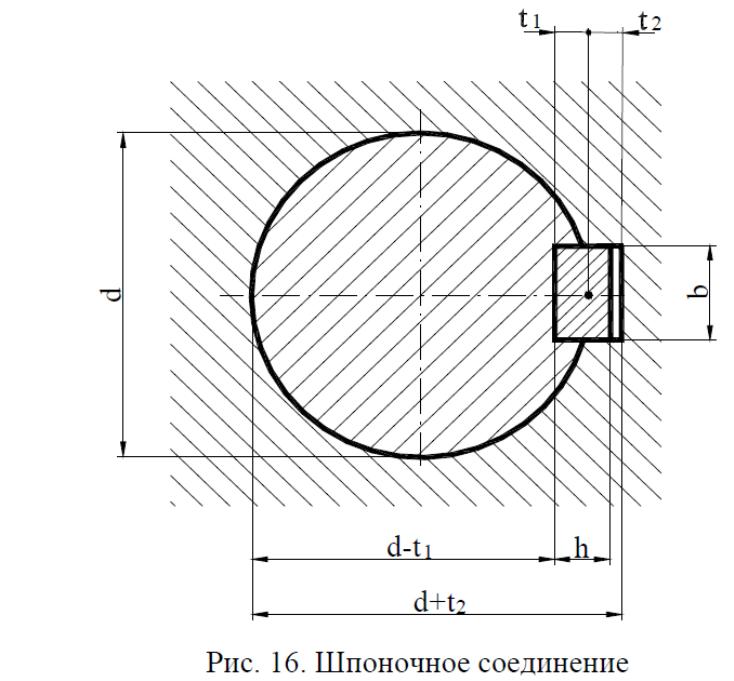

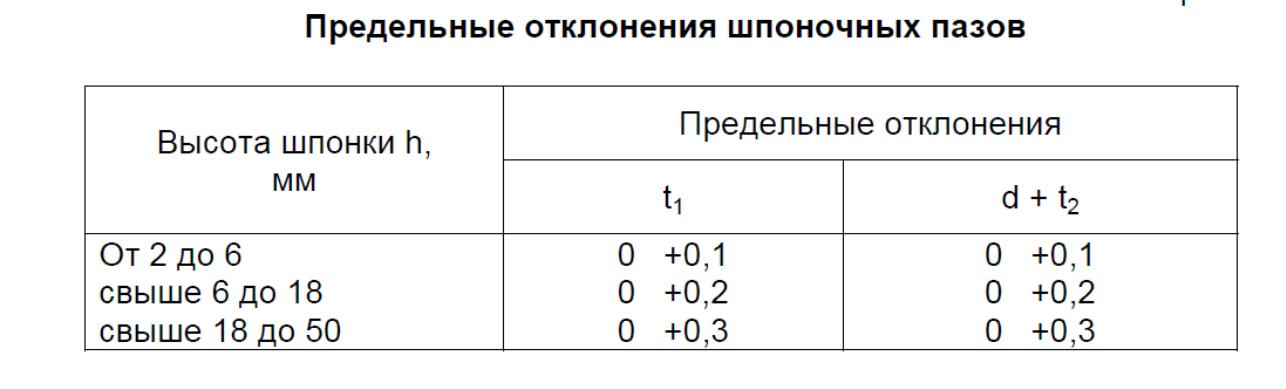

(ГОСТ 23360 – 78). Стандартом предусмотрены три вида исполнения шпонок (рис. 15). Параметры сечения шпонки и шпоночного паза приведены на (рис. 16). Стандартом регламентируются: ширина шпонки b, высота шпонки h, длина шпонки L, глубина шпоночного паза на валу t1 и глубина шпоночного паза во втулке t2.

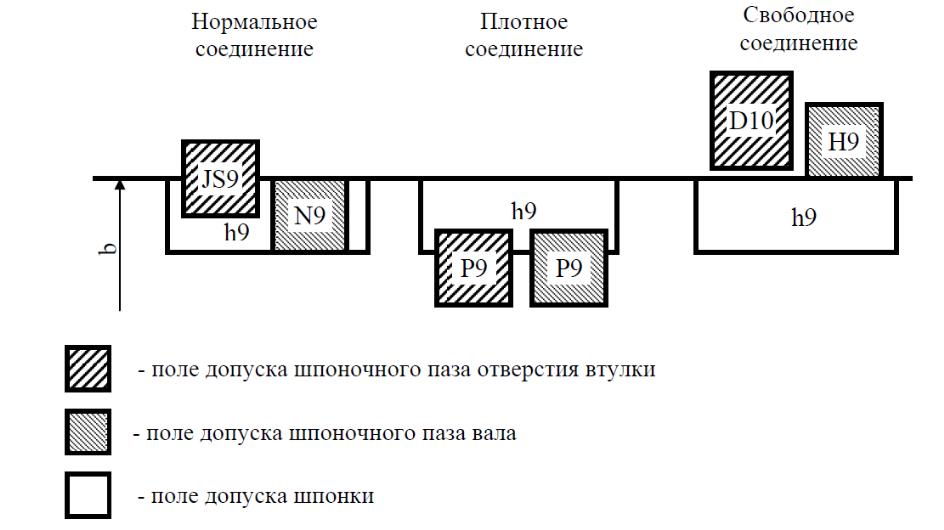

Характер соединения шпонки со шпоночными пазами вала и отверстия определяется их назначением. На рис. 15 приведены

схемы расположения полей допусков шпонки и шпоночных пазов

вала и отверстия. По характеру соединения существуют нормальное, плотное и в)свободное шпоночное соединения. А)Нормальное и б)плотное соединения обеспечивают неподвижное соединение шпонки с пазом вала и пазом втулки. Плотное соединение назначают при ударных и реверсивных нагрузках в мелкосерийном и индивидуальном производстве. В массовом и крупносерийном производствах, в целях облегчения сборки, рекомендуется применять нормальные посадки. Посадки, обеспечивающие свободное соединение, назначают для направляющих шпонок. Таблица Люб

Соединения с сегментными шпонками

ГОСТ 24071-80 устанавливает размеры шпонок, пазов вала и

отверстия, допуски и посадки.

Установлено два вида исполнения сегментных шпонок, показанных на рис. 18.

Поля допусков шпонки и шпоночных пазов вала и отверстия,

требования к шероховатости пазов приняты такими же как и для

шпоночных(таблица) соединений с призматическими шпонками. Шпоночные

соединения с сегментными шпонками применяются только для неподвижных соединений, для которых предусмотрены посадки

такие же как и для призматических шпонок(таблица). Посадки, образующие

свободные соединения для сегментных шпонок, отсутствуют.

Регламентированы:

ширина шпонки b выполняется по h9,

высота шпонки h и h1 = 0,8h выполняется по h11,

диаметр шпонки d выполняется по h12.

Рис.17. Расположение полей допусков в шпоночных соединениях

Рис.18. Сегментные шпонки