- •Первичная перегонка нефти на промышленных установках

- •Особенности нефти как сырья процессов перегонки

- •Способы регулирования температурного режима ректификационных колонн

- •Продукты первичной перегонки нефти

- •Классификация установок первичной перегонки нефти

- •Особенности перегонки с водяным паром

- •Установки атмосферной перегонки нефти

- •Блок стабилизации и вторичной перегонки бензина установки элоу-авт-6

- •Основные схемы вакуумной перегонки мазута

- •Перегонка мазута с двухкратным испарением и разделением отгоняемых фракций в двух вакуумных колоннах.

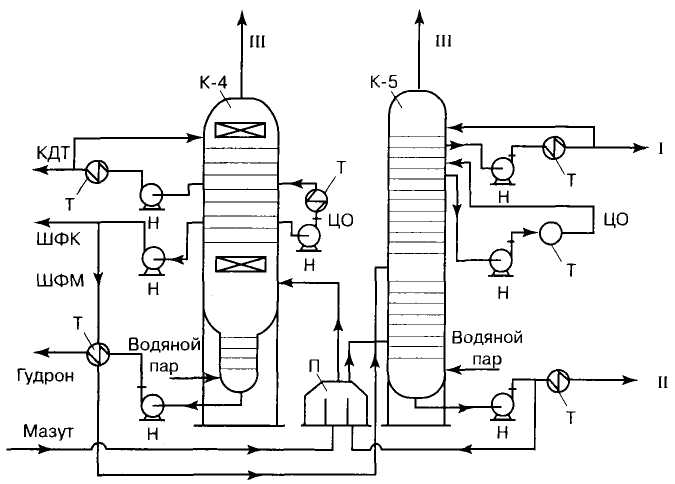

Перегонка мазута с двухкратным испарением и разделением отгоняемых фракций в двух вакуумных колоннах.

Двухколонная схема вакуумной перегонки предпочтительна, если необходимо получить сырье для производства масел. В первой колонне выделяется широкая масляная фракция, во второй — ее вторичная перегонка на узкие масляные фракции.

На рис. 4. приведена принципиальная схема двухступенчатой перегонки мазута с получением масляных фракций. Горячий мазут с температурой 310-315°С из атмосферной колонны насосом прокачивается через нагревательную печь, где нагревается до 410-420°С и подается в первую вакуумную колонну К-4. В колонне К-4 происходит отделение широкой вакуумной фракции от тяжелого остатка — гудрона. Для улучшения отпарки широкой вакуумной фракции, снижения температуры испарения, в колонну К-4 подается водяной перегретый пар в количестве 1 -1,5% на сырье. Если широкая масляная фракция используется в качестве сырья для установок каталитического крекинга или гидрокрекинга, то она выводится с 6-й или 7-й тарелки первой колонны, отдает свое тепло в теплообменниках и подается на установки для дальнейшей переработки. В зависимости от возможностей установок широкая фракция отбирается в пределах температур кипения 350-520°С.

При выработке широкой фракции с целью получения различных масел она дополнительно подогревается теплом гудрона в гудронных теплообменниках и подается во вторую вакуумную колонну для четкой ректификации на узкие масляные фракции. Недостающее тепло вносится вниз колонны К-5 в виде «горячей» струи за счет циркуляции отбираемого тяжелого масляного дистиллята фракции 420-490°С или 420-500°С через часть труб нагревательной печи. В колонну К-5 также подается перегретый водяной пар.

Рис. 4.. Принципиальная схема двухколонной вакуумной разгонки.: К-1 — первая колонна; К-5 — вторая колонна; Т — теплообменники;

Н — насосы; П — печь;

I — боковой масляный погон 350-420°С; II — тяжелый масляный дистиллят 420-500 С; III — пары и газы разложения к вакуумсоздающей аппаратуре; КДТ — компонент дизельного топлива; ШФК — широкая фракция как сырье каталитического крекинга или гидрокрекинга; ШФМ — широкая фракция для получения масляных дистиллятов; ЦО — циркуляционное орошение

Из второй колонны отбираются фракции 350-420°С и 420-500°С. Орошение колонн осуществляется за счет отбора части соответствующих верхних боковых погонов из колонн К-4 и К-5, охлаждения их втеплообменни ках и холодильниках с последующей подачей холодных погонов на верхние тарелки. Избыток тепла снимается циркуляционными орошениями.

Несконденсированные пары и газы разложения отсасываются из колонн К.-4 и К-5 вакуумсоздаюшими системами. С целью исключения загазованности территории установки газами разложения и сероводородом они после выброса из последней ступени паровых эжекторов направляются в нагревательную печь для сжигания.

Двухколонная схема вакуумной перегонки мазута имеет ряд преимуществ перед одноколонной: установка может работать как с получением широкой фракции, так и для получения узких масляных погонов с более четким разделением; более эффективно используется тепло нагретых потоков за счет осуществления в двух колоннах нескольких циркуляционных орошений. Обычно вакуумные установки сооружают в едином комплексе с атмосферной ступенью, и таковой комплекс может работать по схеме трех-и четырехкратного испарения. В каждом конкретном случае выбор схемы установки является результатом многофакторного экономического анализа (качество сырья, потребности данного региона в ассортименте и количестве нефтепродуктов по ассортименту и др.).

Влияние глубины вакуума на эффективность работы вакуумных колонн и качество получаемых масляных фракций

Обеспечение определенного фракционного состава базовых масляных фракций, получаемых в вакуумной колонне, является одним из условий производства на их основе высококачественных товарных масел.

Условиям получения узких масляных фракций (интервал выкипания 50 °С) посвящены работы как отечественных, так и зарубежных исследователей. Доля испарения масляных фракций в сечении питания во многом определяет эффективность работы вакуумной колонны, так как необходимое количество тепла для разделения нефтяного парового потока на фракции в основном вносится в зону питания с сырьем. Вследствие ограничения температуры нагрева мазута (не выше 390—410 °С) доля испарения в зоне питания зависит от остаточного давления (глубины вакуума) именно в зоне питания колонны.

Ранее уже отмечалось, что замена ректификационных тарелок насадками является наиболее эффективным способом снижения абсолютного давления в эвапорационном пространстве вакуумной колонны. Опыт показывает, что такая замена позволяет снизить перепад давления между сечением питания и верхом вакуумной колонны с 100— 150 (13,3—20кПа) до 5—15 мм рт. ст. (0,7—2,6кПа). Это улучшает качество дистиллятов.

Другим необходимым условием получения качественных базовых масляных фракций в вакуумной колонне является увеличение их относительной летучести при снижении остаточного давления.

Снижение общего остаточного давления в вакуумной колонне отражается не только на четкости разделения, но и на перераспределении углеводородов масляных фракций в процессе однократного испарения мазута, т. е. непосредственно на качестве масляных фракций.

Системы создания вакуума в настоящее время значительно усовершенствованы. Наибольшее распространение получили системы:

с включением барометрического конденсатора, в котором осуществляется конденсация паров, выходящих с верха вакуумной колонны, за счет подачи воды или дизельного топлива в качестве конденсирующего и абсорбирующего агента;

с включением поверхностных конденсаторов с закрытой конденсацией паров;

с предвключенными паровыми эжекторами, отсасывающими газы и пары непосредственно из колонны.

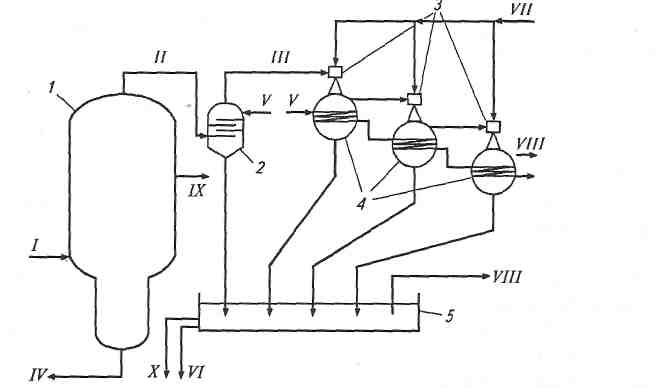

Система создания вакуума с включением барометрического конденсора и подачей в него воды представлена на рис. 3.8.

Эта система позволяет сократить расход водяного пара давлением 1—1,2 МПа на эжекторы и поддерживать его на уровне 1,5—2,0 т/ч на 1 млн т перерабатываемой нефти. Такая система создания вакуума длительное время применялась на многих НПЗ, использующих эту систему. Достигаемая глубина вакуума при этом определяется давлением паров воды. подаваемой в барометрический конденсатор. Остаточное давление г колоннах на установках поддерживается в пределах 40—60 мм рт. с: (5,3-8 кПа).

Основным недостатком рассматриваемой системы создания вакуум а является образование большого количества загрязненной нефтепродуктами воды, насыщение ее углеводородными газами и сероводородом. Поэтому она пожароопасна, так как при выходе воды из конденсатора в барометрический колодец напрямую контактирует с атмосферой. В практике работы вакуумных колонн на некоторых заводах были случаи возгорания газа в барометрическом ящике.

Рис. 3.8. Схема создания вакуума с подачей воды в барометрический конденсатор:

1—колонна; 2 — барометрический конденсатор; 3 — эжекторы; 4—-конденсаторы водяного пара; 5—барометрический ящик; I—сырье-мазут; II—несконденсированные пары и газы; III— вакуумные газы; IV— гудрон; К—вода; VI— вода на очистку; VII— водяной пар в эжекторы; VIII—таз; IX— дистилляты; X— углеводородный конденсат

Эта система позволяет сократить расход водяного пара давлением 1—1,2 МПа на эжекторы и поддерживать его на уровне 1,5—2,0 т/ч на 1 млн т перерабатываемой нефти. Такая система создания вакуума длительное время применялась на многих НПЗ, использующих эту систему. Достигаемая глубина вакуума при этом определяется давлением паров воды. подаваемой в барометрический конденсатор. Остаточное давление г колоннах на установках поддерживается в пределах 40—60 мм рт. с: (5,3-8 кПа).

Основным недостатком рассматриваемой системы создания вакуум а является образование большого количества загрязненной нефтепродуктами воды, насыщение ее углеводородными газами и сероводородом. Поэтому она пожароопасна, так как при выходе воды из конденсатора в барометрический колодец напрямую контактирует с атмосферой. В практике работы вакуумных колонн на некоторых заводах были случаи возгорания газа в барометрическом ящике.

Для сокращения количества загрязненной воды на ряде заводов вместо воды в барометрический конденсатор стали подавать охлажденное дизельное топливо и заменять барометрические конденсаторы поверхнос-тными.

После поверхностного парового конденсатора-холодильника (вместо

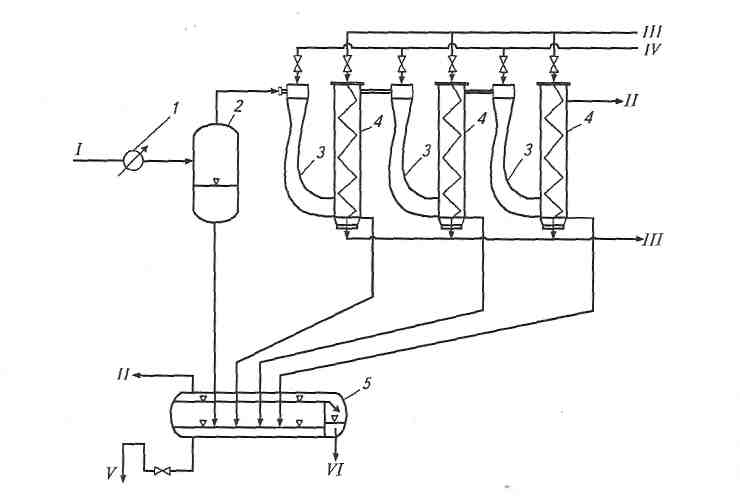

барометрического) газожидкостная смесь поступает в вакуумный сепаратор 2 (рис. 3.9), откуда жидкость (смесь углеводородов и воды) стекает по вертикальной трубе в отстойник 5. Газы и воздух отсасываются из сепаратора 2 тремя последовательно соединенными эжекторами 3. Пары и газы после каждого эжектора поступают в конденсатор 4 водяного пара. Образующийся конденсат стекает в отстойник 5.

Рис.

3.9. Система создания вакуума:

Рис.

3.9. Система создания вакуума:

1 — холодильник-конденсатор; 2— вакуумный сепаратор; 3 — эжекторы;4—конденсаторы; 5—отстойник;

I— несконденсированные пары и газы;II— газ; III— вода; IV— водяной пар; V— водяной конденсат; VI— газойль

Вакуумная (глубоковакуумная) перегонка мазута в насадочных колоннах

В последние годы в мировой нефтепереработке все более широкое распространение при вакуумной перегонке мазута получают насадочные контактные устройства регулярного типа, обладающие, по сравнению с тарельчатыми, наиболее важным преимуществом — весьма низким гидравлическим сопротивлением на единицу теоретической тарелки. Это достоинство регулярных насадок позволяет конструировать вакуумные ректификационные колонны, способные обеспечить либо более глубокий отбор газойлевых (масляных) фракций с температурой конца кипения вплоть до 600°С, либо при заданной глубине отбора существенно повысить четкость фракционирования масляных дистиллятов.

Применяемые в настоящее время высокопроизводительные вакуумные колонны с регулярными насадками по способу организации относительного движения контактирующих потоков жидкости и пара можно подразделить на следующие 2 типа:

противоточные;

перекрестноточные.

Противоточные вакуумные колонны с регулярными насадками конструктивно мало отличаются от традиционных малотоннажных насадочных колонн: только вместо насадок насыпного типа устанавливаются блоки или модули из регулярной насадки и устройства для обеспечения равномерного распределения жидкостного орошения по сечению колонны. В сложных колоннах число таких блоков (модулей) равно числу отбираемых фракций мазута.

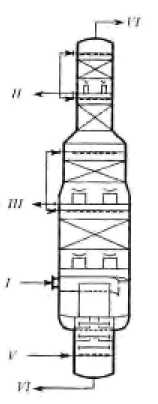

На рис. 2 представлена принципиальная конструкция вакуумной насадочной колонны противоточного типа фирмы Гримма (ФРГ). Она предназначена для глубоковакуумной перегонки мазута с отбором вакуумного газойля с температурой конца кипения до 550 °С.

Рис. 2. Принципиальная конструкция противоточной насадочной колонны фирмы "Грима" (ФРГ):

I — мазут; II — легкий вакуумный дистиллят; III — глубоковакуумный газойль; IV — гудрон; V — водяной пар; VI — газы и пары в вакуумсоздающей системе

Отмечаются следующие достоинства этого процесса:

высокая производительность — до 4 млн т/год по мазуту;

возможность получения глубоковакуумного газойля с температурой конца кипения более 550 °С с низкими коксуемостью (< 0,3 % мас. по Конрадсону) и содержанием металлов (V + 10Ni + Na) менее 2,5 ppm;

пониженная (на 10...15°С) температура нагрева мазута после печи;

более чем в 2 раза снижение потери давления в колонне;

существенное снижение расхода водяного пара на отпарку