- •Санкт Петербург

- •Введение.

- •1. Характеристика технологического объекта управления.

- •1.1 Характеристика входного сырья.

- •1.2 Технология сушки шпона

- •1.4 Испытания лущеного шпона

- •1.5 Характеристика роликовой сушилки сур-4.

- •1.6 Механизированная загрузка шпона

- •1.7 Механизированная выгрузка шпона.

- •1.8 Управление процессом сушки в роликовой сушилке сур-4.

- •2.Обоснование требований к системам автоматизации.

- •3. Основные решения по автоматизации.

- •3.1 Обоснованный выбор комплекса технических средств.

- •Описание тех. Процесса с использованием приборов.

- •Описание принципиальной электрической схемы

- •Описание алгоритма регулирования сушки в установившемся режиме.

- •Заключение.

- •Список использованной литературы.

1.4 Испытания лущеного шпона

Для лущеного шпона согласно ГОСТ 20800 - 75 требуется определение его плотности, влажности и предела прочности при растяжении. Плотность и влажность шпона определяют на образцах размером 100 х 100 х Sш, мм, где Sш - толщина шпона. Допускается определять влажность на образцах любой формы, но массой не менее 3 г. Размеры образцов для определения прочности составляют 200 х 20 х Sш при растяжении вдоль волокон, 240 х 20 х Sш при растяжении поперек волокон и 240 х 140 х Sш при растяжении под углом 450.

Плотность при данной влажности ρw (кг/м3) и влажность шпона W (%) можно определять на одних и тех же образцах. Расчетные формулы имеют вид

![]() ;

;

![]()

где m1 - масса образца до высушивания,

m2 - то же после высушивания, г, до абсолютно сухого состояния при температуре 103±20С;

l, b и Sш - размеры образца, мм.

Массу образца определяют с точностью 0,01 г, длину и ширину образцов с точностью 0,1 мм, а толщину образцов с точностью 0,01 мм, то есть с использованием микрометра. При определении предела прочности при растяжении на концы образцов приклеивают шпон или тонкую фанеру длиной, равной ширине образца, и шириной 30 мм. Образец устанавливают в захваты испытательной машины строго по оси захватов и нагружают со скоростью, обеспечивающей время испытания 60±30 с при испытании образцов вдоль волокон и 30±15 с при испытании образцов поперек волокон или под углом 450. Образцы, разрушившиеся не в рабочей части, в расчет не принимают, и они должны быть заменены.

Предел прочности определяют по формуле, МПа

бр = Рмах/bSш

где Рmax - разрушающая нагрузка, Н ; b и Sш - ширина и толщина образца, мм

Нормативные показатели прочности лущеного шпона, МПа, не менее

Показатель |

Береза |

Прочность при растяжении: вдоль волокон |

75 |

поперек волокон |

,5 |

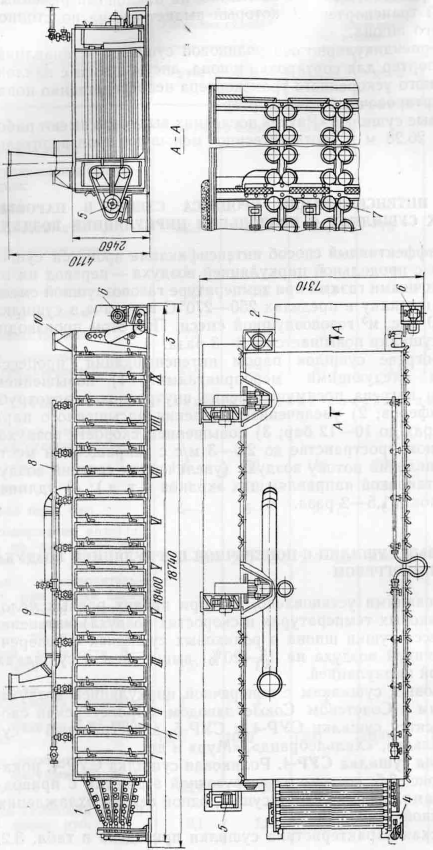

1.5 Характеристика роликовой сушилки сур-4.

Роликовая сушилка СУР-4, показанная на рис.3, состоит из загрузочной этажерки с приводными роликами, восьми секций сушки, одной секции охлаждения и разгрузочной этажерки. В сушилке СУР-4 расстояние между осями роликов постоянно и равно 162 мм. Отличительной особенностью роликовой сушилки СУР-4 является вентиляторная установка и конструкция калориферов. Вентиляторная установка состоит из четырех правых 6- лопастных осевых вентиляторов, четырёх левых осевых вентиляторов и двух правых 3- лопастных осевых вентиляторов, расположенных в левом боковом коридоре сушилки. Вентиляторы насажены на четыре вала, рассоложенных вдоль коридора сушилки. Каждая пара валов установлена параллельно по высоте сушилки. На валах с сырого конца сушилки насажено шесть вентиляторов, а на валах с сухого конца четыре вентилятора - один правый 6- лопастный и один левый 3- лопастный. Восемь 6- лопастных вентиляторов обслуживают секции сушки и два 3- лопастных камеру охлаждения. Валы с вентиляторами приводятся в движение двумя электродвигателями, расположенными с торцов бокового коридора сушилки. Подшипники валов вентиляторов, расположенные внутри сушилки, имеют водяное охлаждение. Парные вентиляторы расположены между секциями I и II, III и VI, VII и VIII и в конце секции охлаждения IX. Установка спаренных по высоте вентиляторов обеспечивает равномерное распределение воздуха по высоте сушилки и сохраняет минимальный габарит по ширине. Вентиляторы всасывают воздух из секций II, III, VI, VII и нагнетают его в смежные секции I, IV, V, VIII. Таким образом осуществляется поперечная циркуляция воздуха.

Для уменьшения сопротивления потока воздуха на поворотах в коридорах находятся экраны – направляющие. Внутри сушилки между смежными секциями, в которых поток воздуха взаимно противоположен, установлены перегородки. Они расположены так, что не препятствуют проходу шпона по этажам между роликами. Циркуляция воздуха в камере охлаждентя осуществляется двумя последними вентиляторами. Осевые вентиляторы камеры охлаждения засасывают воздух из атмосферы по трубе и выбрасывают через воздухопровод. Свежий воздух в секции сушки подается через неплотности торцов сушилки и трубу. Отработавший воздух секций сушки частично удаляется в атмосферу по трубам, а основная его масса рециркулирует.

Преимущества описанной системы циркуляции воздуха в сушилке СУР-4 то, что вся масса воздуха циркулирует внутри сушилки, в отличие от сушилок с продольной циркуляцией, в которой весь поток воздуха совершает рабочий ход по сушилке и холостой – по верхнему воздуховоду.

Шпон в сушилке движется, как и во всех сушилках, при помощи вращающихся парных роликов, расположенных в пяти этажах сушилки. Стремление к экономии металла и облегчению конструкции привело к изменению конструкции роликовой системы: чугунные опорные балки для группы роликов были заменены швеллерами с индивидуальными чугунными подвесками. Подвеска служит корпусом для двухрядных шарикоподшипников, в которых вращается нижний ролик. Верхняя часть подвески выполнена в форме вилки, в которой размещается цапфа верхнего ролика. Приводится нижний ролик втулочно–роликовой цепью через звездочку, верхний – от нижнего парой шестерен. В последнее время привод верхних роликов от шестерен осуществляется только в I секции. В остальных секциях верхние ролики вращаются силой трения от нижних приводных. Для предупреждения прогиба швеллера от нагруженных на него 10 пар роликов середина его прикреплена к вертикальному угольнику, конец которого через ролик опирается на фундамент сушилки. Работа роликовых сушилок на сепараторных шарикоподшипниках малонадежны в эксплуатации. Отмечается частое заклинивание этих подшипников, что приводит к разрыву цепей. Предлагается замена на бессепараторные шарикоподшипники. Крепятся такие подшипники в штампованных подвесках, которые заменяют металлические чугунные. Преимущества бессепараторных шарикоподшипников – их надежная работа без смазки при повышенных температурах.

Привод роликовой сушилки СУР- 4 состоит из приводной лебедки и вариатора скоростей. Цепи натягиваются натяжной станцией.

В сушилке СУР- 4 воздух нагревается ребристыми калориферами, выполненными в виде сварных батарей. Калориферы устанавливаются в каждой секции I – VIII по шесть рядов в высоту. Всего в сушилке 48 калориферов. Ребра калориферов направлены по потоку воздуха. В каждой секции установлены по бокам паровые и конденсационные колонки, к которым присоединены все шесть калориферов данной секции. Калориферы и колонки расположены так, что каждый калориферов можно отключить и вынуть из сушилки, не отключая остальных калориферов. Близкое расположение калориферов от роликов и шпона способствует интенсивному нагреву роликов и передаче тепла шпону радиацией.

В сушилке СУР- 4 применены осевые вентиляторы, представляющие собой колёса с шестью лопастями в секциях сушки и тремя в секции охлаждения. Угол поворота лопаток 18О. подшипники вентиляторов имеют водяное охлаждение.

Преимущества роликовой сушилки СУР- 4 перед сушилками с продольной циркуляцией воздуха:

1.увеличенный съём сухого шпона с погонного метра длины сушилки;

2.меньший расход пара на 1 м 3 высушенного шпона.

Недостатки сушилки СУР- 4 :

1.калориферы этих сушилок громоздки, чистить их очень трудно; калориферы часто протекают в местах сварки;

2.затруднены условия устранения заломов шпона; производительность сушилки уступает производительности более современных сушилок.

Наименование показателей |

СУР-4 |

Число этажей секций В том числе: сушки охлаждения Длина секций сушки, м охлаждения, м Рабочая длина камер, м сушки охлаждения Общая длина, м Габаритная длина, м То же, с вагонетками сырого и сухого шпона Рабочая ширина (длина роликов), м Габаритная ширина, м: по каркасу без воздухопроводов по боковым воздухопроводам по загрузочным механизмам Рабочая высота от пола, м: до 1 этажа до 2 этажа до 3 этажа до 4 этажа до 5 этажа до потолка до перекрытия верхнего Габаритная высота, м: по верхним вентиляторам по продольному воздуховоду Диаметр роликов, мм Расстояние между осями роликов по длине сушилки, мм Тип калориферов: внутренних внешних Поверхность нагрева калориферов, м2: внутренних внешних общая Циркуляционные вентиляторы: Место установки Тип вентиляторов Число вентиляторов Номер вентиляторов Производительность вентиляторов, м3/ч Число оборотов вентиляторов в минуту Общий напор вентилятора, мм вод. ст. Вентиляторы камеры охлаждения: Место установки Тип вентиляторов Число вентиляторов Номер вентиляторов Производительность вентиляторов, м3/ч Напор вентилятора, мм вод. ст. Электродвигатели для вентиляторов: число мощность, кВт Мощность привода роликов, кВт Общая мощность всех электродвигателей, кВт

Температура воздуха в концах сушилок, ОС сыром сухом Давление пара, МПа Влагосодержание воздуха, г/кг Часовая производительность, м3 Количество рабочих, обслуживающих сушилку Расход пара на 1 м3 шпона, кг Расход электроэнергии на 1 м3 высушенного шпона, кВт.ч Масса сушильного агрегата, кг |

5 9

8 1 1,62 1,62

12,96 1,62 14,58 19,86 24,86 3,7

5,6 5,6 4,2

0,43 0,81 1,19 1,57 1,95 2,48 -

- 3,5 102 162

Ребристый Нет

2600 - 2600

Внутри сушилки

8 9 68000 1300 36

Внутри сушилки

2 9 17000 15

2 28+14 7,5 49,5

120 135 0,6-0,7 200-250 1,6-1,8 3 1100 25 75800 |