- •Содержание

- •Введение Механизм предназначен для прессования изделий при проведении технологического процесса.

- •1. Структурный анализ рычажного механизма

- •1.1 Подвижность механизма

- •1.2 Структурные группы и класс механизма

- •2. Метрический синтез и построение планов положений рычажного механизма

- •2.1 Кинематический анализ механизма

- •2.1.1 Планы положений механизма

- •2.1.2 Построение планов скоростей, расчет и I

- •3. Динамический синтез механизма

- •3.1 Сила полезного сопротивления

- •3.2 Приведенный момент сил сопротивления

- •3.3 Работа сил сопротивления

- •3.4 Работа движущих сил

- •3.5 Полное приращение кинетической энергии механизма

- •3.6 Приведенный движущий момент, мощность электродвигателя

- •3.7 Выбор электродвигателя, определение приведенного момента инерции ротора электродвигателя

- •3.8 Приведенный момент инерции звеньев механизма

- •3.9 Диаграмма энергомасс, расчет tgψmax, tgψmin

- •3.10 Определение приведенного момента инерции махового колеса

- •4. Синтез зубчатого передаточного механизма.

- •4.1 Синтез эвольвентного исполнительного механизма

- •4.1.1 Входные параметры синтеза, выбор коэффициентов смещения хi

- •4.1.2 Расчет геометрических параметров и качественных показателей зацепления

- •4.1.3 Проверочные расчеты

- •4.1.4 Построение картины зацепления и диаграмм удельного скольжения

- •4.2 Синтез планетарного механизма

- •4.2.1 Расчет входных параметров синтеза

- •4.2.2 Расчет чисел зубьев колес механизма

- •4.2.3 Проверка выполнения основных условий синтеза

- •4.2.4 Вычерчивание механизма и диаграмм линейных и угловых скоростей

- •5. Динамический синтез кулачкового механизма.

- •5.1 Входные параметры синтеза – тип механизма – роликовый поступательно движущийся толкатель;

- •5.2 Расчет и построение диаграмм движения толкателя

- •5.3 Определение минимального радиуса вектора центрового профиля кулачка r0

- •5.4 Построение центрового профиля кулачка

- •5.5 Определение радиуса ролика rp и построение рабочего профиля кулачка

- •Список использованной литературы

4.1 Синтез эвольвентного исполнительного механизма

4.1.1 Входные параметры синтеза, выбор коэффициентов смещения хi

Входными параметрами являются:

– число зубьев шестерни Z5 = 13;

– число зубьев колеса Z6 = 25;

– модуль m = 10 мм;

– коэффициенты смещения Z5 = 0,64, Z6 = 0,61.

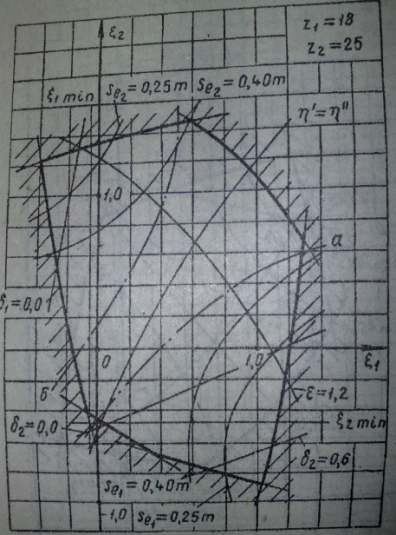

Коэффициенты смещения выбраны по блокирующему контуру (рис. 4.2), исходя из условия получения максимально возможной контактной прочности зубьев колеса и шестерни при коэффициенте торцового перекрытия εα = 1,21

Примем, что для нарезания колес будет использован инструмент реечного типа с нормальным исходным контуром по ГОСТ 13755-68, параметры которого:

– угол профиля α = 20º;

– коэффициент

высоты головки зуба ![]() ;

;

– коэффициент

граничной высоты ![]() ;

;

– коэффициент радиального зазора с* = 0,25.

ε = 1

ε

= 1,2

Рисунок 4.2 – Блокирующий контур

4.1.2 Расчет геометрических параметров и качественных показателей зацепления

Расчет параметров зубчатого зацепления выполнен с помощью ПЭВМ по приведенным ниже расчетным зависимостям [ ].

![]() , (4.1)

, (4.1)

где invαW = tgαW – αW;

invα = tgα – α;

![]() =

х5 + х6.

=

х5 + х6.

Уравнение (4.1) решено относительно αW методом последовательных приближений.

Межосевое расстояние зацепления:

![]() , (4.2)

, (4.2)

где

![]() – делительное межосевое расстояние.

– делительное межосевое расстояние.

Делительный диаметр колес:

di = mzi, (i 5,6). (4.3)

Начальные диаметры колес:

![]() ,

(i 5,6). (4.4)

,

(i 5,6). (4.4)

Основные диаметры колес:

dWi = di·cosα, (i 5,6). (4.5)

Диаметры впадин колес:

![]() ,

(i 5,6). (4.6)

,

(i 5,6). (4.6)

Диаметры вершин колес:

![]() ,

(i 5,6). (4.7)

,

(i 5,6). (4.7)

где Δy = – y – коэффициент уравнительного смещения;

![]()

– коэффициент

воспринимаемого смещения.

– коэффициент

воспринимаемого смещения.

Окружной делительный шаг зубьев:

р = πm. (4.8)

Окружной основной шаг зубьев:

рв = р·cosα. (4.9)

Окружной начальный шаг зубьев:

![]() ,

(i = 5,6). (4.10)

,

(i = 5,6). (4.10)

Толщины зубьев окружные делительные:

Si = m(0,5π + 2xitgα), (i = 5,6). (4.11)

Толщины зубьев окружные основные:

Sbi = Ai·dbi, (i = 5,6). (4.12)

где ![]()

Толщины зубьев окружные начальные:

SWi = dWi·(Ai – invαW). (4.13)

Углы профилей зубьев колес в точке на окружности вершин:

![]() ,

(i = 5,6). (4.14)

,

(i = 5,6). (4.14)

Толщины зубьев по окружности вершин:

Sai = dai·(Ai – invαai), (i = 5,6). (4.15)

Радиусы кривизны активного профиля зубьев колес в нижней точке:

ρpi = aW·sinαW – Bi , (i = 5,6). (4.16)

где Вi = 0,5·dbi·tgαai.

Радиусы кривизны в граничных точках профилей зубьев колес:

![]() ,

(i = 5,6). (4.17)

,

(i = 5,6). (4.17)

Коэффициент торцевого перекрытия:

![]() . (4.18)

. (4.18)

Результаты машинного расчета приведены в таблице 4.1.

По ним составлена сводная таблица параметров зацепления (см. лист 2 графический части проекта).

Коэффициенты удельного скольжения в контактных точках профилей зубьев:

– для

шестерни ![]() . (4.19)

. (4.19)

– для

колеса ![]() . (4.20)

. (4.20)

Определение

значений

![]() и

и

![]() для положений контактной точки 1…9

на теоретической линии зацепления АВ

при делении ее на 10 равных частей и

нумерации, начинающейся с «0»

произведено с помощью ПЭВМ. Результаты

расчета см. в таблице 4.1.

для положений контактной точки 1…9

на теоретической линии зацепления АВ

при делении ее на 10 равных частей и

нумерации, начинающейся с «0»

произведено с помощью ПЭВМ. Результаты

расчета см. в таблице 4.1.

В точке «0» = –∞, = 1.

В точке «10» = 1, = –∞.