- •29). Определение размеров рабочей части инструмента.

- •30). Определение наружного диаметра мерного инструмента.

- •31). Определение наружного диаметра немерного инструмента.

- •32). Определение чисел зубьев и количества стружечных канавок инструментов.

- •33). Задание поверхности зубьев для инструментов с неизменным профилем после его переточки.

- •34). Определение размеров механизма крепления режущей части инструмента.

- •35). Определение параметров механизма регулирования режущей части.

- •36). Профилирование фасонных резцов (схема работы резца).

- •3 7). Определение координат точек режущей кромки фасонного резца.

- •38). Определение профиля фасонного резца на передней поверхности.

- •39). Определение профиля фасонного резца в сечении нормальном к его задней

- •40). Расчет профиля инструментов в форме тела вращения для обработки различных фасонных или сложных поверхностей (схема работы).

- •41). Методика определения профиля шлифовального круга для обработки сложных фасонных поверхностей.

- •42). Методика определения профиля фасонных фрез, имеющих положительный передний угол для обработки сложных фасонных поверхностей.

- •Р ис. 4.15. Профиль фрезы по передней поверхности

- •45). Профилирование червячных фрез из условия отсутствия среза.

- •46). Определение профиля зуба червячной фрезы по передней поверхности.

- •47). Определение размеров крепежно-присоединительной части инструмента

- •48). Определение размеров центрирующе-направляющей части инструмента

- •49). Определение недостающих размеров конструкции инструмента.

36). Профилирование фасонных резцов (схема работы резца).

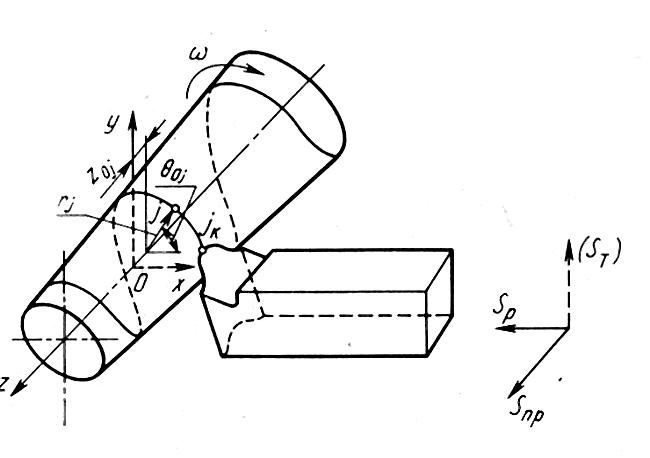

Расчет профиля различных видов, типов и конструкций фасонных резцов может производиться по одному общему алгоритму, имеющему достаточно простой вид. Как указывалось выше, общность алгоритма расчета профиля определяется, прежде всего, кинематической схемой формообразования. Производящей линией у всех фасонных резцов является режущая кромка. По числу формообразующих движении достаточно общим случаем является обработка конической винтовой поверхности, при котором имеются движения вращения детали и движения подачи: Sпр продольной; Sр радиальной (рис. 4.10). Для большей общности добавим еще движение тангенциальной подачи Sт. Данной кинематической схемой охватываются, как частные случаи, следующие виды резцов:

а). Радиальные и тангенциальные для обработки поверхностей вращения; б). строгальные и долбежные фасонные; в). резьбовые и для обработки червяков с различным профилем; г) затыловочные для дисковых фрез; д). затыловочные для червячных фрез любого профиля; е). для конических резьб и червяков с любым профилем.

Р ис.

4.10. Обобщенная кинематическая схема

формообразования поверхности фасонным

резцом

ис.

4.10. Обобщенная кинематическая схема

формообразования поверхности фасонным

резцом

Алгоритм может быть также использован для резцов, различающихся по следующим признакам: а) по геометрическим параметрам с углом = 0 или 0, с углом наклона = 0 или 0; б) по установке базовой точки 1 резца на высоте линии центров, т.е. при е = 0, или выше линии центров, при е 0; в) по установке на станке с разворотом на угол в горизонтальной плоскости xz, с разворотом на угол в вертикальной плоскости уz, без разворота при = = 0.

3 7). Определение координат точек режущей кромки фасонного резца.

Схема расчета профиля кромки

При определении профиля резца решается прямая задача из условия отсутствия среза с точечным способом задания профиля и методом аналитической геометрии. Алгоритм предназначен для автоматизированного проектирования. Различные частные случаи, как более простые, получены из общего алгоритма и могут быть использованы для немашинного проектирования.

Заданный профиль детали в самом общем случае пространственная кривая, каждая точка j которой в неподвижной системе xyz имеет цилиндрические координаты rj, oj,, zoj в начальный момент. Система координат xyz выбрана таким образом, что плоскость ху проходит через базовую точку 1 кромки резца, образующую собственно точку 1 на профиле

детали. Обычно за точку 1 принимается та из узловых точек 1, 2, 3, . . . , j, которой соответствует наименьший радиус r профиля.

Установка резца определяется так, чтобы его базовая точка 1 кромки имела координаты х = z = 0, у = е, где е либо равно нулю (при обычной установке), либо рассчитывается. При обработке поверхностей вращения и винтовых всеми видами резцов точка 1 кромки удалена от оси z на расстояние r1 в начальный момент движения формообразования.