- •1.Средства защиты

- •Чувствительность взрывчатых компонентов и стрт к вибрационному воздействию

- •2. Правила устройства и эксплуатации пороховых заводов

- •Правила устройства предприятий, их стурктура, разделы

- •Классификация производств по степени их опасности

- •Производство пироксилиновых и сферических порохов, сгорающих гильз и зарядов из них

- •3.Анализ статистики аварий в пороховых производствах и практические выводы из статистики

- •4.Автоматизированные противопожарные системы защиты технологических линий и отдельных аппаратов в пороховых производствах

Производство пироксилиновых и сферических порохов, сгорающих гильз и зарядов из них

На фазах получения порохов требования по безопасности резко возрастают по сравнению с фазами производства нитроклетчатки.

Замкнутые объемы аппаратов способствуют при загорании быстрому росту давления. Спиртоэфирный растворитель, будучи легко летучим растворителем, при неблагоприятных условиях может создать в помещении взрывоопасные концентрации паров. При движении в процессах сушки, мешки и укупорки больших масс пороха существенно возрастает вероятность электризации, пылеобразования и россыпей. Указанные факторы требуют более тщательной разработки технических мер по обеспечению технологической безопасности.

Для всех помещений в производстве пироксилиновых и сферических порохов, сгорающих гильз и зарядном производстве важнейшим условием является поддержание относительной влажности, температуры и влажности полов для защиты от статического электричества.

Исправность заземления оборудования, коммуникаций, приспособлений и инструмента должна систематически (по графику) проверяться с регистрацией в журналах.

Для предотвращения перехода загорания во взрыв все замкнутые аппараты для работы с порохами должны быть оборудованы вышибными поверхностями или разрывными мембранами, расчитываемыми из условий, соответствующих обеспечению безопасных условий для каждого конкретного аппарата.

Особые требования установлены для участков рекуперации растворителей:

- массовая концентрация паров растворителя в поступающей на установки паровоздушной смеси должна быть не более 30 г/м3, а по эфиру — не более 16 г/м3;

- на газоходах должны быть установлены либо мембраны, либо прерыватели взрывной волны;

- для транспортировки паровоздушной смеси каждая рекуперационная установка должна иметь резервный вентилятор;

- для исключения самовозгорания активированного угля, температурные режимы регенерации должны строго соблюдаться и поддерживаться автоматически.

В помещениях, где осуществляется работа с порохами, не допускается попадание на порох прямых солнечных лучей. Окна должны быть застеклены матовыми стеклами или закрашены светлой краской.

На всех, фазах производства порохов предусматриваются меры, исключающие подсыхание пленок.

3.Анализ статистики аварий в пороховых производствах и практические выводы из статистики

Аварийные случаи в пороховых производствах всегда были объектом тщательного изучения и анализа.

По результатам расследований, которые иногда сопровождались и исследованиями, в процесс производства вносились либо дополнительные требования, либо предлагалось совершенно новое техническое решение. Даже в тех случаях, когда технические комиссии не находили однозначной причины аварии, в производственный процесс вносились ограничения, новая точка контроля и т.п., сразу по нескольким предположительным причинам.

В таблицах приведена упрощенная статистика аварийности за различные временные отрезки. В действительности анализу подвергается более обширный материал, в частности материальный ущерб, характеризующий масштабы аварии, число пострадавших, в том числе со смертельными исходами, конкретные технические причины каждой аварии и т.д.

Таблица 16

Аварийность во взрывоопасных производствах (1981-1990 гг.)

№ п/п |

Вид производства |

Число аварийных случаев в % к общему количеству аварий |

1 |

Производство нитроклетчатки |

2,8 |

2 |

Производство пириксилиновых порохов |

5,45 |

3 |

Производство сферических порохов |

0,75 |

4 |

Производство дымных порохов |

0,93 |

5 |

Производство нитроэфиров |

1,06 |

6 |

Производство баллиститных порохов |

79,4 |

7 |

Производство СТРТ |

9,79 |

В табл. 16 видно, что производства нитроклетчатки, пироксилиновых порохов, сферических и дымных порохов, а также нитроэфиров, за указанный период дали 11% от общего числа аварий; 89% приходится на баллиститные и смесевые пороха.

Производства дымных порохов, нитроклетчатки и пироксилиновых порохов за большой исторический период их функционирования достигли высокого уровня в реализации безопасных условий работы. В технологии были выбраны все "люфты". Низкий уровень аварийности в производстве нитроэфиров и сферических порохов объясняется другим фактором, и то и другое производство базировалось в этот период на новой современной технологии, с применением компьютерных методов управления процессом, резко уменьшенными загрузками аппаратов в производстве нитроглицерина (инжекторный метод) и организацией технологического процесса сферических порохов без каких-либо механических воздействий на порох. Основная часть процесса производства ведется в водной среде (кроме сушки и мешки).

Как видно из таблиц, основная доля аварийности приходится на баллиститные пороха. Из табл. видно, что основным виновником отрицательной статистики в этом производстве является фаза вальцевания (50%). "Вспышки" на вальцах не носят разрушительного характера. При дистанционном управлении непрерывным процессом вальцевания, травматизм здесь крайне редкое явление.

Таблица

Усредненная статистика случаев аварийности в производстве баллиститных порохов по фазам производства (1981-1986 гг.)

№ п/п |

Фазы производства |

Аварии, % от общего числа аварий |

1 |

Вальцевание |

50,0 |

2 |

Формование |

19,0 |

3 |

Отжим пороховой массы |

5,0 |

4 |

Сушка |

1,5 |

5 |

Концевые операции |

11,0 |

Таблица 18

Аварийность в производстве СТТ по годам

Года |

Аварии, % от общего числа аварий |

Ущерб от аварий, % |

19611970 |

53 |

33,3 |

19711980 |

23,8 |

17,3 |

19811990 |

23,2 |

49,4 |

Четверть аварийных случаев в производстве баллиститных порохов происходила из-за неудовлетворительной подготовки оборудования, в том числе и вальцмашин. Вальцы требуют тщательной регулировки зазоров между "бочками", регулировки, питающих устройств, хорошей настройки срезающих таблетку ножей, системы обогрева и т.д. В производстве 26% аварий классифицируется при расследовании как нарушение правил технической безопасности и т.д.

Среднестатистическое распределение причин аварий в производстве баллиститных порохов (в процентах) за 1981-1986 гг.:

а — нарушение технологического режима;

б

—

неудовлетворительная подготовка

оборудования; в

—

нарушение правил техники безопасности:

г

—

попадание посторонних предметов; д

—

нетехнологичность прерабатываемых

составов; е

—

конструктивные недостатки оборудования

— нарушение технологического режима;

б

—

неудовлетворительная подготовка

оборудования; в

—

нарушение правил техники безопасности:

г

—

попадание посторонних предметов; д

—

нетехнологичность прерабатываемых

составов; е

—

конструктивные недостатки оборудования

Выяснение причин аварий позволяет заводам принимать практические меры в зависимости от конкретных значений статистики данного завода (а не усредненных по всем заводам). Тем не менее, статистика аварийности на вальцах отражает общий характер, и принимаемые меры также были общими для всех заводов. Это:

- модернизация вальцев (завод "Большевик") в части регулировки числа оборотов, зазоров и т.п.,

- отработка новых формующих колец,

- установка датчиков контроля за температурой полотна и т.д.

Из табл. 18, 19, характеризующих аварийность в производстве СТТ, можно сделать следующие выводы.

Аварийность за 30 лет (1961— 1990 гг.) характеризуется цикличностью, каждый 10-летний цикл имеет свою причинность.

В 1961-1970 гг. на аварийность в наибольшей степени повлияла недостаточная квалификация кадров - технология только осваивалась и привитие производственного опыта и навыков происходило "на ходу" в процессе реального, а не учебного производства. В этот же период изучались рецептуры СТТ с точки зрения поведения их в производстве.

В 1971-1980 гг. произошло резкое падение числа аварий по перечисленным причинам, но аварии все-таки происходили, и главной их причиной в эти годы стал фактор масштабности производства. Эти годы были самыми напряженными по тоннажу перерабатываемых топлив и по числу новых составов, осваиваемых в производствах. Сюда же следует отнести такие факторы как введение новых мощностей, работы по интенсификации производства, рост габаритно-массовых характеристик зарядов.

Таблица 19

Распределение аварий в 1961-1990 гг. по фазам производства СТТ

№ п/п |

Фаза производства |

Аварии, в % от общего числа аварий |

1 |

Подготовка окислителя |

12,9 |

2 |

Подготовка активного связующего и загрузка его в смеситель |

1,6 |

3 |

Приготовление топливной массы и формирование изделий - методом литья под давлением - методом свободного литья |

33,2 7,25 |

4 |

Смешение топливной массы в различного типа смесителях |

4,8 |

5 |

Отверждение изделий |

5,6 |

6 |

Распрессовка изделий |

7,25 |

7 |

Дефектоскопия |

0,8 |

8 |

Механическая обработка |

1,6 |

9 |

Погрузочно-разгрузочные работы |

6,45 |

10 |

Очистка оборудования |

8,9 |

11 |

Работа с отходами |

3,2 |

12 |

Хранение окислителя изделий, укупорка, комплектация, уничтожение изделий и т.д. |

6,45 |

В 1981-1990 гг. промышленность не получила существенного сокращения аварий, так как вступила в фазу освоения высокоэнергетических и высокоскоростных составов, в том числе содержащих высокоэнергетические добавки. Существенно повысилась опасность производства высокоскоростных составов с ультрадисперсным ПХА и быстрогорящими ВВ (БГВВ).

Число аварий в это десятилетие не увеличилось, но по мощности и разрушительности они были значительнее аварий предыдущих лет.

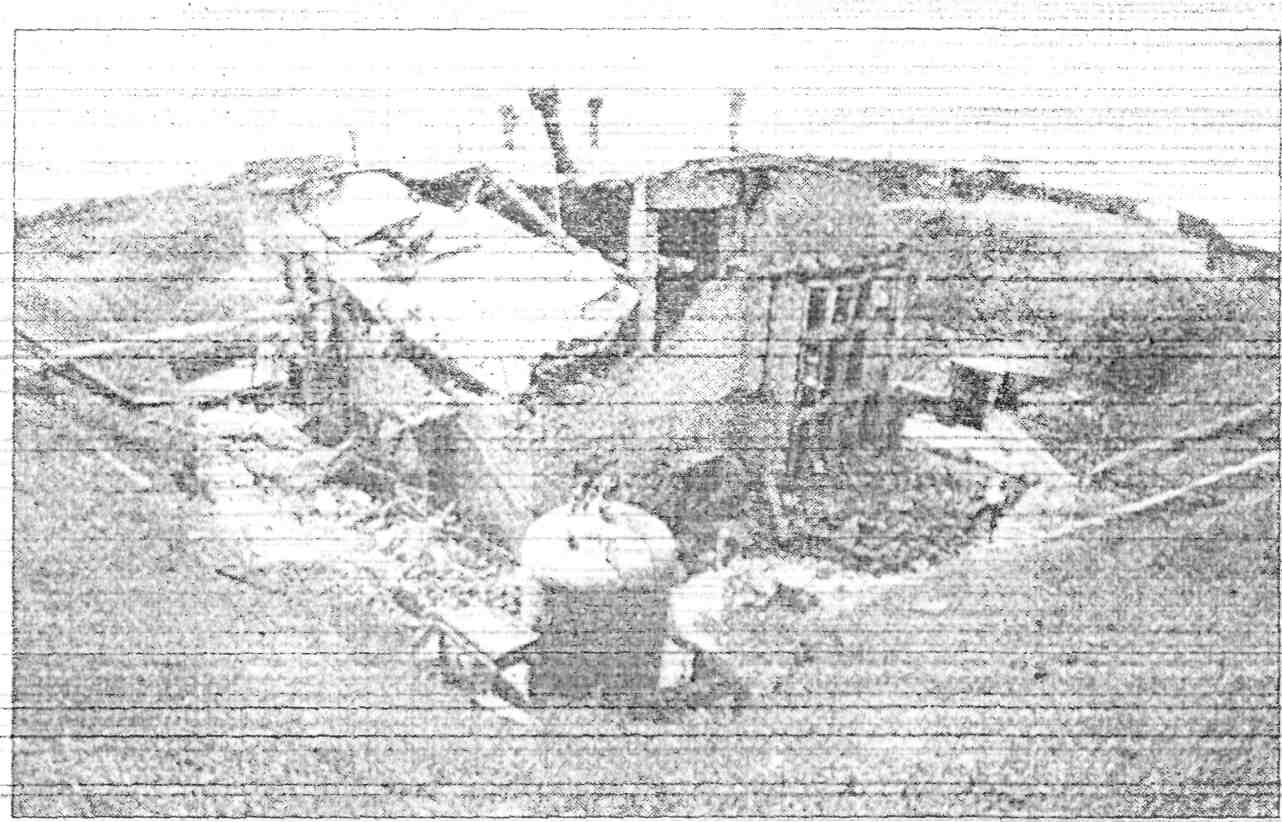

Типичное разрушение технологического здания после взрыва СТТ показано на рис. 23.

Выводы из анализа приведенной статистики были незамедлительно сделаны. В короткие сроки была проделана необходимая работа:

- пересмотрены существовавшие редакции правил устройства и эксплуатации;

- пересмотрены нормы загрузки зданий и безопасные расстояния;

- реализована технологическая схема производства с "разрывом" фаз смешения и формования;

- отработаны новые приемы ввода в рецептуру высокоэнергетических добавок и мощных окислителей;

- реализованы новые конструкции зданий, позволяющих локализовать аварию в них полностью;

- выработаны конкретные мероприятия по предотвращению перехода горения крупных изделий в детонацию и т.д.

Типичное разрушение технологического здания после взрыва СТТ

В последние годы рассматриваемого десятилетия за счет внедрения этих мероприятий аварийность была существенно снижена.

Анализ аварийности по фазам производства позволяет целенаправленно реализовать технические решения по ликвидации или существенному ее снижению данной фазе.

В таб. 19 приведена аварийность за 30 лет по фазам технологического процесса. Следует сразу сказать, что это сильно усредненные показатели. Можно утверждать, что последнее десятилетие или пятилетие дали бы совершенно иное распределение. И, тем не менее, статистика показывает, в каких направлениях шел технический поиск безопасных приемов работы.

12,9% аварий на фазе подготовки окислителя отражают по существу работу в первом десятилетии (1961—1970 гг.), когда отрабатывалось оборудование, приемы смешения с другими порошкообразными компонентами, порядок транспортирования и ввода порошков в смесители и т.д.

Самый высокий процент аварий (33,2%) приходится на фазу приготовления и формирования изделий по технологии литья под давлением. В последнее десятилетие количество этих аварий было уменьшено за счет большого числа эффективных технических решений:

- дистанционной разборки смесителя непрерывного действия (СНД) для осуществления чистки и мойки;

- покрытия внутренних поверхностей смесителя тефлоном;

- повышения надежности дозирующих устройств;

- существенного улучшения диагностики и управления процессом с помощью новых технических средств и специальных компьютерных программ.

Существенные технические меры были приняты и по другим фазам, к ним относятся:

- компьютерное управление термостатированием;

- новые методики диагностики режимов распрессовки;

- снижение крановых перегрузок и замена их бескрановыми;

- совершенствование технологической схемы свободного литья и т.д.

В авариях, происходивших в 1961— 1990гг., факторы статистики (см. табл. 19) были сведены практически к нулю, но появились причины порожденные перестройкой. На заводах было подорвано единоначалие директоров и начальников цехов, их должности стали выборными, а выборы зачастую носили демагогический характер. Дисциплина в опасных производствах резко упала, возросла текучесть кадров, отток высококвалифицированных кадров стал массовым и необратимым.

Многочисленные реорганизации управления оборонной отраслью, в том числе и пороховой промышленностью, привели к существенному ослаблению служб специального режима и техники безопасности, предметно занимавшихся статистикой и анализом аварийных ситуаций и стимулированием руководителей заводов по разработке безопасных технологий.