- •2. Краткие сведения о геологии, классификации и запасах рудных месторождений

- •Покажите на рис. 2.1 эндогенные, экзогенные и метаморфогенные месторождения.

- •Покажите на рис. 2.1 дизъюнктивные (разрывные) и пликативные (складчатые) нарушения горных пород.

- •2.2. Классификация и особенности разработки рудных месторождений

- •1. На рис. 2.1 покажите изометричные, столбообразные и плитообразные рудные тела.

- •2. Какие особенности рудных месторождений требуют наиболее строгого соблюдения мер безопасности при их разработке?

- •2.3. Поиски и разведка рудных месторождений

- •1. Чем различаются предварительная, детальная и эксплуатационная разведки?

- •2. Зачем нужна предварительная разведка и почему невыгодно сразу приступать к детальной разведке месторождения?

- •2.4. Подсчет запасов руд и передача месторождения к промышленному освоению

- •1. Чем отличаются балансовые запасы от забалансовых?

- •2. При каких условиях месторождение считается подготовленным к промышленному освоению?

- •2.5. Общие сведения о проектировании подземных рудников

- •3 1 Основные требования

- •3.2. Горно-рудные предприятия

- •Чем отличается рудник от шахты?

- •В чем разница между предоставляемыми руднику горным и мольным отводами?

- •3.3. Стадии, периоды и порядок разработки месторождений

- •1. Какие стадии и периоды разработки месторождения Вы знаете?

- •2 Почему сплошная отработка выемочных блоков в этаже в наступающем или отступающем порядке нерациональна при резком колебании качества руды?

- •3 4. Общая технологическая схема рудника

- •Назовите и кратко охарактеризуйте основные производственные процессы при подземной добыче руд.

- •Какие основные процессы входят в состав добычных (очистных) работ?

- •3. Назовите вспомогательные производственные процессы.

- •4.1. Бурение шпуров и скважин

- •4.2. Взрывные работы

- •4.3. Механический и физические способы разрушения

4.3. Механический и физические способы разрушения

В настоящее время механическое разрушение горных пород на подземных рудниках черной и цветной металлургии применяют в ограниченных масштабах, главным образом, на шахтах Никополь-Марганецкого бассейна на Украине, где предел прочности марганцевых руд при сжатии не превышает, как правило, 40-50 МПа.

Принцип действия машин и установок для механического разрушения заключается в скалывании пород ударом, резанием или раздавливанием посредством инструмента, снабженного зубками или пластинами из твердых сплавов.

С использованием таких установок механического разрушения, как проходческие и очистные комбайны, пневмо- и гидро-ударники, проводят выработки, осуществляют добычу или дробят негабаритные куски руды.

С точки зрения безопасности и непрерывности разрушения, механическая отбойка руд и пород эффективнее взрывной. Поэтому ученые и инженеры работают над созданием комбайнов для непрерывного механического разрушения крепких и средней крепости горных пород.

Физические способы разрушения основаны на использовании нагревания пород до высокой температуры, в том числе посредством инфракрасного излучения, электрических разрядов большой мощности, токов высокой частоты, ультразвук и т. д. На подземных рудниках физические способы разрушен пока не вышли из стадии экспериментов. Это объясняется в частности, тем, что они требуют почти в 100 раз больших затрат энергии, чем взрывное разрушение.

Вопрос для проверки

При каких условиях применяют механическую отбойку?

5. ОБЩИЕ СВЕДЕНИЯ О ГОРНЫХ МАШИНАХ И КОМПЛЕКСАХ

В настоящее время при осуществлении горных работ все основные и многие вспомогательные производственные процессы выполняются с использованием разнообразных горных машин и комплексов.

По своему производственному назначению все горные машины и различные виды оборудования, применяемые при подземной разработке руд, можно разделить на три класса, соответствующие классификации основных производственных процессов (см. разд. 3.4) :

горные машины и комплексы для выемки руды и пустых пород; используются при проведении выработок и очистной выемке и включают в себя оборудование для отбойки руды или породы, вторичного дробления негабарита, погрузки и доставки горной массы к транспортным средствам, а также машины и оборудование для вспомогательных работ;

горные машины и оборудование для подземного транспортирования руды и породы;

стационарные машины и комплексы для подъема руды и породы на поверхность, водоотлива и вентиляции.

Для приведения горных машин в действие используют различные виды энергии, преимущественно самые дешевые. Наиболее распространены пневматический и электрический приводы. Пневматический привод (сжатым воздухом) безопаснее электрического, однако подвод сжатого воздуха по трубам сопровождается большими потерями и осуществить его сложнее, чем подвод электроэнергии. Кроме того, при одних и тех же размерах пневматические двигатели имеют меньшую мощность, чем электрические.

В последнее время начали широко применять дизельный привод. Он обеспечивает значительную маневренность машин, так как они не связаны с трубопроводом сжатого воздуха или электрическим кабелем. Однако использование дизельного привода требует очистки выхлопных газов от вредных примесей и усиленного проветривания рабочих мест, что нередко приводит к увеличению площади поперечного сечения подземных выработок, а следовательно, и к повышению затрат на добычу руды.

Все большее применение находит гидропривод (использование энергии жидкости под большим давлением), главным образом, для бурения шпуров, скважин и управления рабочими органами горных машин. Использование гидропривода резко повышает производительность машины при бурении, создает основу для полной механизации и частичной автоматизации производственных процессов, однако требует высокой профессиональной подготовки рабочих как при его изготовлении, так и при обслуживании.

5.1. ОБОРУДОВАНИЕ ДЛЯ ОТБОЙКИ РУДЫ И ПОРОДЫ

Выемку руды или породы начинают с отбойки. Как уже отмечалось (см. разд. 4), на рудниках, разрабатывающих металлические руды, наиболее часто используют взрывную отбойку и реже - механическую.

Взрывная отбойка. Для бурения шпуров применяют перфораторы и самоходные бурильные установки, для бурения скважин — перфораторы тяжелых типов, передвижные и самоходные бурильные установки.

Перфораторы ручные, телескопные, и колонковые - бурильные машины ударно-поворотного или ударно-вращательного действия (см. разд. 4.1). Бурение осуществляют за счет энергии ударов массивного поршня, которая передается на буровую коронку через буровые штанги. Поршень совершает возвратно-поступательные движения под давлением сжатого воздуха или высоконапорной жидкости (гидроперфораторы) с частотой ударов до 2000-2500 мин"1.

Ручные перфораторы типа ПР (рис. 5.1, а) применяют для бурения горизонтальных, наклонных и нисходящих шпуров глубиной до 2—3 м (иногда до 5 м), диаметром 30—56 мм.

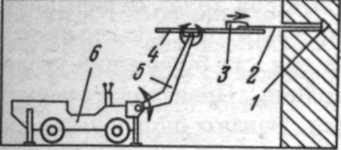

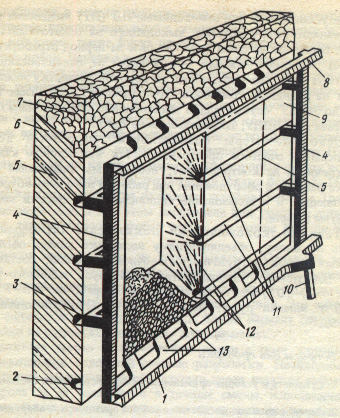

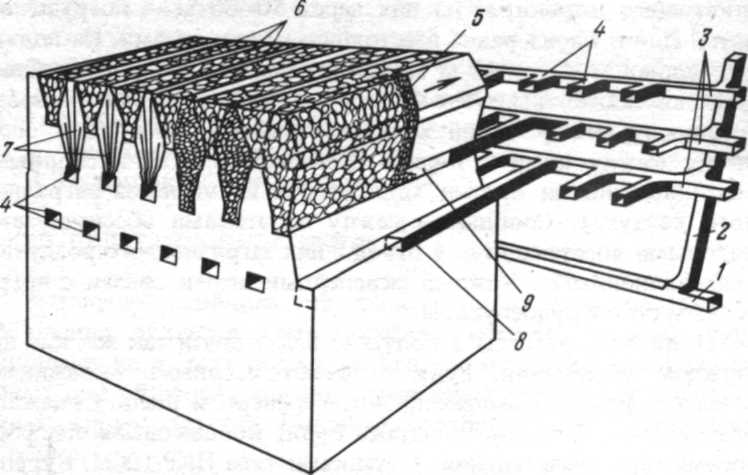

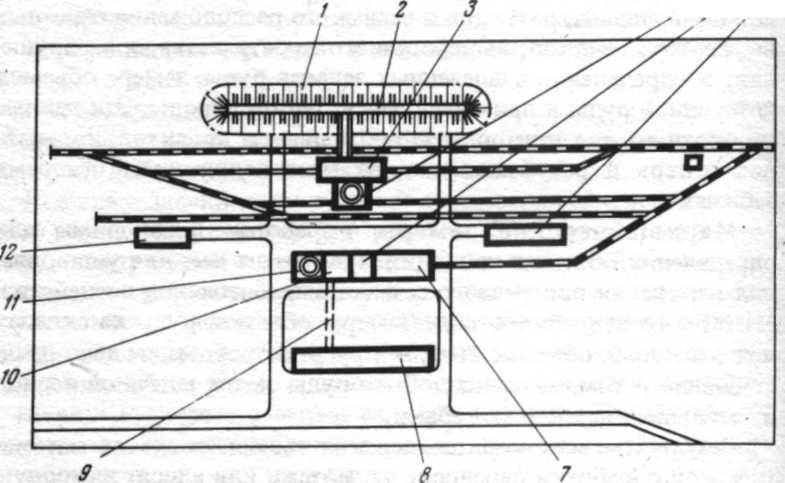

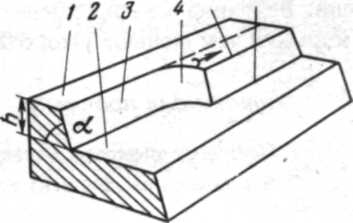

Рис. 5.2. Схема шахтной бурильной установки:

1 — буровая коронка; 2 — буровая штанга; 3 — тяжелый перфоратор; 4 — подающий механизм; 5 — манипулятор; б — самоходное шасси

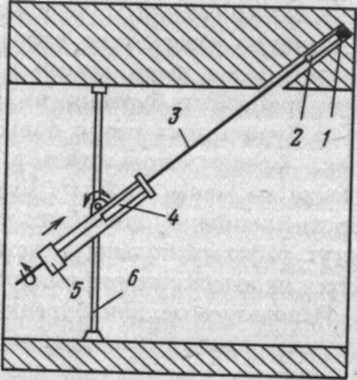

Рис. 5.3. Схема шахтной бурильной установки с погружным пневмоударником:

1 - буровая коронка; 2 — погружной пневмоударник; 3 - буровая штанга; 4 - подающий механизм (пневмоцилиндр) ; 5 — вращающий механизм; 6 — распорная колонка

Колонковые перфораторы типа ПК (рис. 5.1, в) — мощные бурильные машины с массой 50-75 кг, предназначенные для бурения скважин диаметром 52—85 мм и глубиной до 15—25 м. Из-за большой массы их устанавливают на распорных колонках, раскрепляемых между почвой и кровлей выработки (отсюда и название). Необходимое давление буровой коронки на забой обеспечивает подающее устройство (обычно цепное), а вращение буровой коронки — специальный независимый вращатель, поэтому колонковые перфораторы представляют собой бурильные машины ударно-вращательного действия.

Самоходные бурильные установки — самоходные агрегаты на рельсовом и гусеничном ходу, снабженные манипуляторами, на которых установлены бурильные машины с автоподатчиком (рис. 5.2). Привод хода — пневматический, электрический или дизельный. Манипулятор представляет собой стреловидное устройство для подачи бурильной машины в любую точку забоя под любым углом. В качестве бурильных машин используют колонковые или телескопные перфораторы. Их подачу на забой осуществляют с применением автоподатчика (как правило, цепного), установленного на манипуляторе. Для работы в подземных условиях выпускают установки с одним-тремя манипуляторами. Бурильными установками бурят шпуры или скважины глубиной до 20—30 м и диаметром до 80 мм. Их использование полностью механизирует процесс

бурения. Кроме того, улучшаются условия труда бурильщика, отсутствует воздействие вибрации перфоратора и уменьшается влияние шума, пыли, тумана в забое, так как бурильщик управляет процессом бурения на расстоянии. Производительность труда бурильщика резко повышается. Однако бурильные установки можно использовать в забоях с площадью поперечного сечения не менее 6—8 м2. Бурильные установки — сложные и дорогие машины, однако их применение эффективно, если они могут работать большую часть смены, а также если обеспечивается их высококвалифицированное обслуживание.

Используемые для бурения скважин бурильные установки (станки) вращательно-ударного действия почти не отличаются от мощных колонковых перфораторов. Иногда для удобства передвижения их выполняют на раме в виде салазок (например, станки БСМ-1У). Станки сконструированы таким образом, что бурение скважин можно осуществлять в любом направлении. Диаметр скважины 45—80 мм и глубина — 25—40 м. Некоторые модификации имеют самоходное гусеничное (станки СБУ-70) или шинное (ПБУ-80М) шасси.

Наиболее распространены на подземных рудниках, разрабатывающих металлические руды, буровые станки ударно-вращательного действия с погружными пневмоударниками НКР-100М. Они позволяют бурить скважины глубиной до 50 м и диаметром 100—150 мм. Погружные пневмоударники были изобретены в СССР в 40-х годах. В начале 70-х годов за рубежом также начали изготавливать и применять для бурения станки с погружными пневмоударниками. Особенность конструкции таких станков заключается в том, что ударный механизм (пневмоударник) расположен непосредственно за буровой коронкой и вместе с ней подается в скважину (рис. 5.3). Поэтому сила удара по коронке не меняется с глубиной скважины. Станки НКР-100М — передвижные, их устанавливают на распорной колонке. Выпущены опытные образцы самоходных бурильных установок, оснащенных погружными пневмоударниками.

Станки шарошечного бурения имеют ограниченное распространение из-за сложности устройства и обслуживания. Для бурения такими станками необходимо напорное усилие в 140—200 кН, которое может быть создано только посредством гидропривода (для этого станки имеют специальный агрегат — маслостанцию). На рудниках применяют передвижные станки шарошечного бурения БШ-145М.

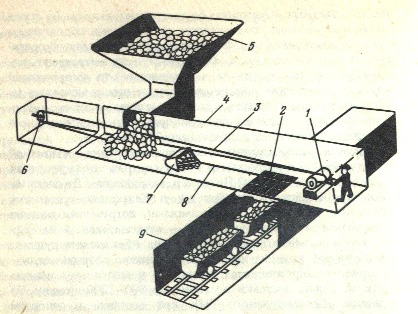

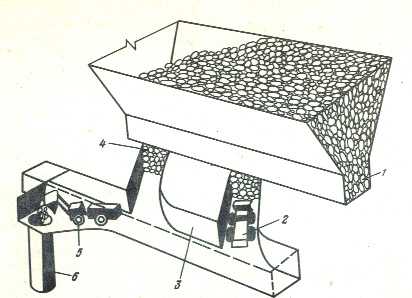

Установки для механизации заряжания шпуров и скважин используют в основном для размещения в шпуре (скважине) гранулированных ВВ (см. разд. 4.2). Заряжание осуществляют посредством сжатого воздуха, который по шлангам подает ВВ в шпур или скважину. Каждая зарядная установка имеет свой расходный бункер, куда засыпают запас ВВ. В забоях небольших размеров и при малых объемах заряжания применяют переносные зарядные установки "Курама". Для заряжания большого числа шпуров и скважин применяют передвижные (не самоходные) и самоходные зарядные установки. Наиболее распространены передвижные установки на рельсовом ходу или на салазках "Вахш", "ЗП, "Ульба", УЗДМ, а также самоходные ЗМКД и ПМШЗ на шинном ходу. Зарядные установки могут транспортировать ВВ по шлангам к забою на расстояние до 50—250 м с производительностью до 100 кг ВВ в минуту.

Механизированные комплексы КПВ и КПН представляют собой самоходный полок (кабина с рабочей площадкой и защитным козырьком над ней), который движется по рельсу, жестко прикрепленному к стенке восстающего. С этой площадки рабочие бурят телескопными перфораторами и заряжают шпуры, обирают (очищают) забой после взрыва от заколов — отдельных кусков породы, слабо связанных с массивом и способных к внезапному выпадению. Применение таких комплексов позволяет полностью механизировать подъем в забой и спуск из него людей, материалов, бурового и другого оборудования. Комплексы типа КПВ или КПН иногда применяют и для отбойки руды при очистной выемке.

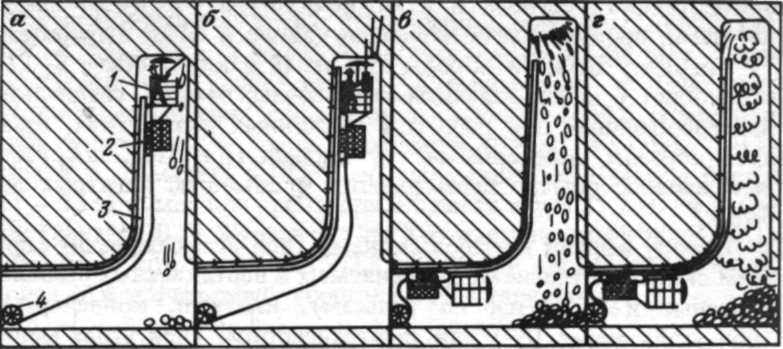

Механическая отбойка. На рудниках, разрабатывающих металлическую руду, механическую отбойку применяют в ограниченных масштабах. Она осуществляется в основном с использованием проходческих и очистных комбайнов, т. е. самоходных машин на гусеничном ходу, снабженных породоразрушающим органом и погрузочным устройством. Проходческие комбайны работают в комплексе со средствами доставки или транспортирования руды из забоя и ведут выемку впереди себя выработкой ограниченного поперечного сечения. Рабочий орган таких комбайнов имеет форму фрезы или шнека с режущими кромками, он установлен на манипуляторе, посредством которого обрабатывается последовательно вся площадь забоя (комбайны КМП для цветных рудников и КМШ — для марганцевых) . Их применяют в породах и рудах прочностью до 60 МПа. Для проходки восстающих с круглым поперечным сечением в крепких породах на рудниках применяют также проходческие комбайны с рабочим органом в виде шарошки, разрушающей забой сразу по всему сечению (комбайны 1КВ1 и 2KB) доставочные машины и оборудование, работающие в комплексе с погрузочными средствами;погрузочно-доставочные самозагружающиеся машины.

Погрузочно - доставочное оборудование разделяют по характеру работы на машины непрерывного и периодического действия (в последнем случае горная масса перемещается порциями), а по исполнению — на самоходные и стационарные.

Погрузочное оборудование, используемое на рудниках, разрабатывающих металлические руды, весьма разнообразно. К оборудованию непрерывного действия относятся питатели, главным образом вибрационные типа ВДПУ, ВВДР, ПВРА и др. Они выгружают отбитую руду из очистного пространства или рудоспусков в доставочные или непосредственно в транспортные средства. Вибропитатели представляют собой металлическую платформу шириной 1—2,5 м и длиной 3—8 м, установленную под углом 7—23° к горизонту. При включении они начинают вибрировать, и отбитая руда сползает по платформе вниз. К машинам непрерывного действия относят также погрузочные машины с нагребающими лапами типа ПНБ. Это самоходная гусеничная машина с рабочим органом, представляющим собой приемную плиту, по бокам которой расположены два нагребающих рычага, совершающие движение от края плиты к центру. Они захватывают куски руды или породы и перемещают их на погрузочный конвейер небольшой длины, посредством которого загружают доставочные или транспортные средства. Производительность таких машин составляет 2—6 м /мин.

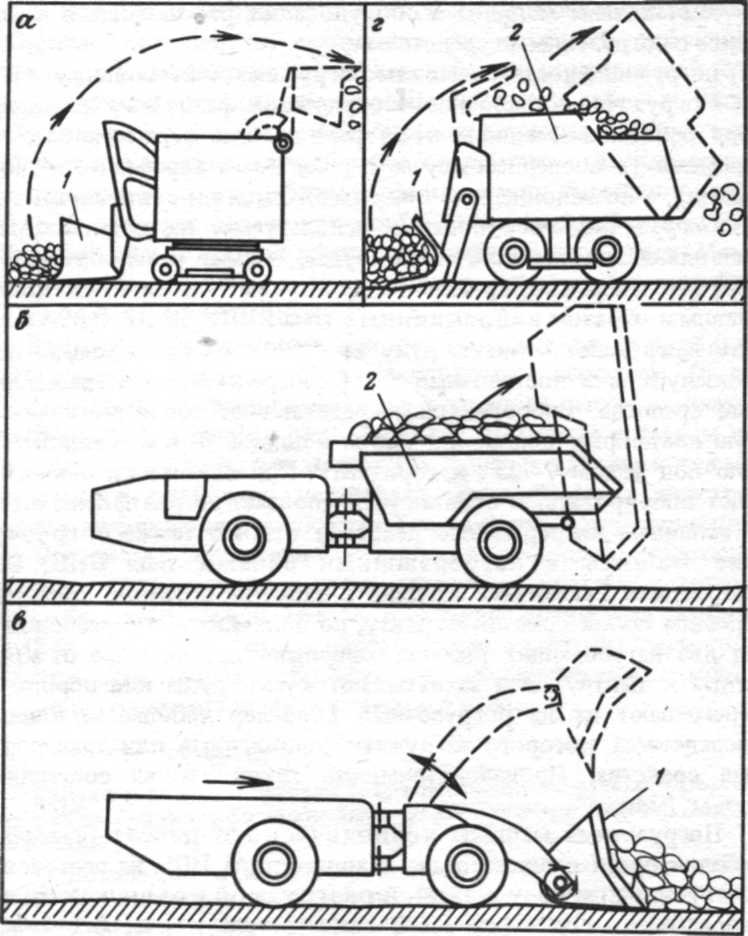

Погрузочные машины периодического действия имеют рабочий орган в виде ковша. Машины типа ППН на рельсовом или гусеничном ходу с задней разгрузкой ковша как бы перебрасывают его через себя, вместимость ковша 0,3—1 м3, производительность — 0,8—3 м3/мин (рис. 5.4). Подземные экскаваторы типа ЭП (ЭО) с ковшом вместимостью 1—1,2 м3 применяют при использовании самоходной доставочной техники на шинном ходу в открытом очистном пространстве высотой не менее 5 м. Производительность экскаваторов достигает 3—4 м3/мин.

Доставочное оборудование предназначено только для доставки и разгрузки горной массы, поэтому работает в комплексе с погрузочным оборудованием.

Из оборудования непрерывного действия наиболее распространены, особенно на рудниках цветной металлургии Казахстана, вибрационные конвейеры, работающие совместно доставочные машины и оборудование, работающие в комплексе с погрузочными средствами; погрузочно-доставочные самозагружающиеся машины.

Погрузочно-доставочное оборудование разделяют по характеру работы на машины непрерывного и периодического действия (в последнем случае горная масса перемещается порциями), а по исполнению — на самоходные и стационарные.

Погрузочное оборудование, используемое на рудниках, разрабатывающих металлические руды, весьма разнообразно. К оборудованию непрерывного действия относятся питатели, главным образом вибрационные типа ВДПУ, ВВДР, ПВРА и др. Они выгружают отбитую руду из очистного пространства или рудоспусков в доставочные или непосредственно в транспортные средства. Вибропитатели представляют собой металлическую платформу шириной 1—2,5 м и длиной 3—8 м, установленную под углом 7—23° к горизонту. При включении они начинают вибрировать, и отбитая руда сползает по платформе вниз. К машинам непрерывного действия относят также погрузочные машины с нагребающими лапами типа ПНБ. Это самоходная гусеничная машина с рабочим органом, представляющим собой приемную плиту, по бокам которой расположены два нагребающих рычага, совершающие движение от края плиты к центру. Они захватывают куски руды или породы и перемещают их на погрузочный конвейер небольшой длины, посредством которого загружают доставочные или транспортные средства. Производительность таких машин составляет 2—6 м /мин.

Погрузочные машины периодического действия имеют рабочий орган в виде ковша. Машины типа ППН на рельсовом или гусеничном ходу с задней разгрузкой ковша как бы перебрасывают его через себя, вместимость ковша 0,3—1 м3, производительность — 0,8—3 м3/мин (рис. 5.4). Подземные экскаваторы типа ЭП (ЭО) с ковшом вместимостью 1—1,2 м3 применяют при использовании самоходной доставочной техники на шинном ходу в открытом очистном пространстве высотой не менее 5 м. Производительность экскаваторов достигает 3-4 м3/мин.

Доставочное оборудование предназначено только для доставки и разгрузки горной массы, поэтому работает в комплексе с погрузочным оборудованием.

Из оборудования непрерывного действия наиболее распространены, особенно на рудниках цветной металлургии Казахстана, вибрационные конвейеры, работающие совместно

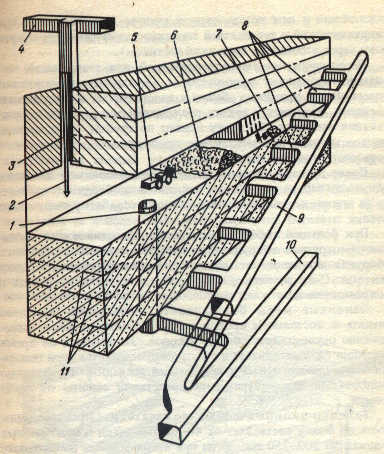

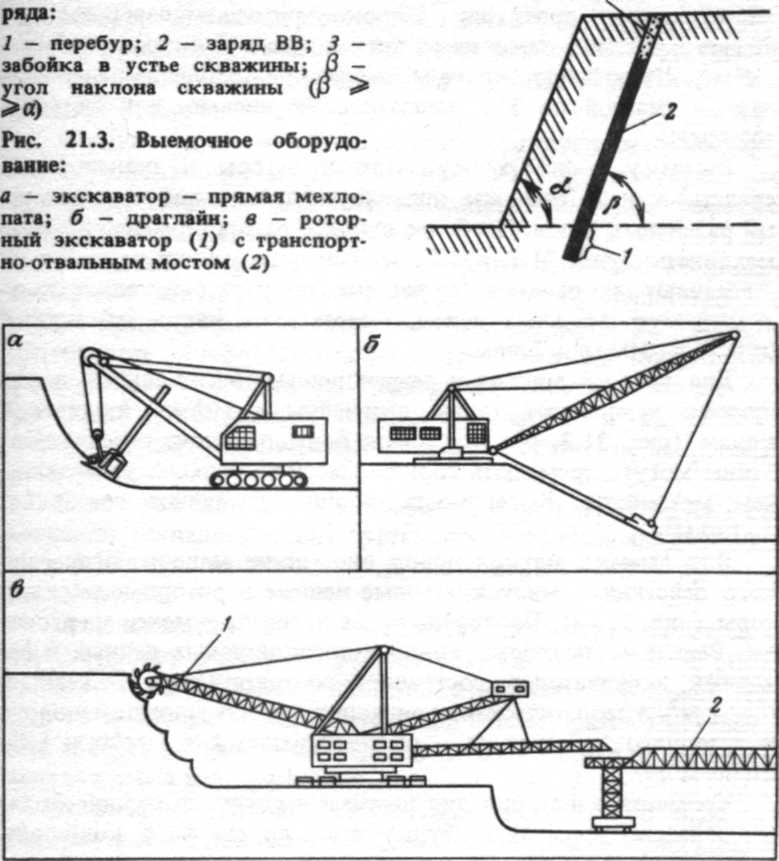

Рис. 5.4. Схемы погрузочно-доставочного самоходного оборудования:

а — ковшовая погрузочная машина с задней разгрузкой; б — автосамосвал МоАЗ; в — ковшовая погрузочно-доставочная машина; г — ковшовая погрузочно-транспортная машина (ПТ); 1 — ковш; 2 — опрокидной кузов (бункер)

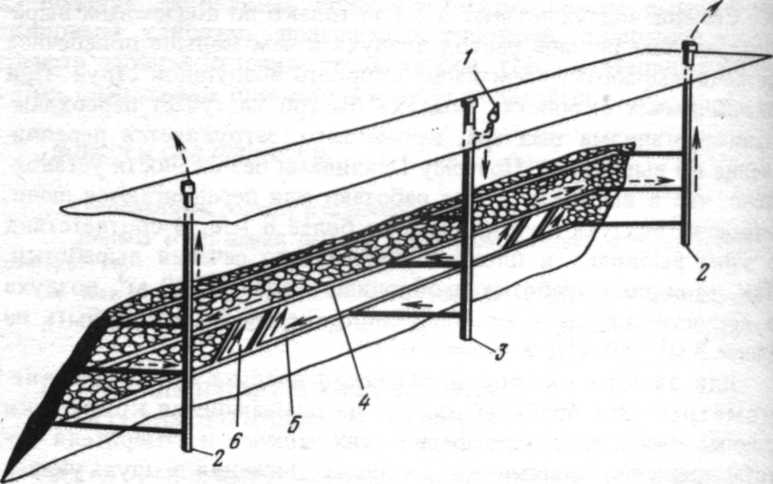

с вибропитателями (виброкомплексы). Для удобства монтажа виброконвейеры собираются из секций длиной до 2 м. Производительность виброконвейеров составляет 90-100 м3/ч, длина на один привод - 20-30 м. На некоторых рудниках, разрабатывающих мягкие руды (например, марганцевые), применяют ленточные конвейеры. Для доставки тяжелой крупнокусковой руды используют специальные типы ленточных конвейеров, конструкция которых препятствует быстрому разрушению ленты вследствие ударов кусков. Для доставки неабразивных руд применяют скребковые конвейеры. Они представляют собой металлический лоток, по которому руда волочится скребками, прикрепленными к тяговой цепи. Такие конвейеры входят в состав механизированных очистных комплексов для добычи марганцевых руд.

Широкое распространение на рудниках получило доставочное оборудование периодического действия: самоходные рудничные вагоны и автосамосвалы.

Самоходные вагоны типа ВС в виде длинных бункеров на колесах с электрическим или дизельным приводом работают вместе с погрузочными машинами типа ПНБ или проходческими горными комбайнами. В днище вагона расположен скребковый конвейер, посредством которого горная масса распределяется по длине вагона при загрузке и выгружается. Грузоподъемность самоходных вагонов составляет 5—15 т, скорость движения с грузом —6—8 км/ч, длина доставки — не более 150—200 м, преодолеваемый уклон — до 8— 10°.

Автосамосвалы МоАЗ обладают грузоподъемностью 20-22 т й работают совместно с экскаваторами, погрузочными машинами типа ПНБ или ковшовыми погрузочными машинами на шинном ходу. Они снабжены опрокидным кузовом, поэтому в отличие от самоходных вагонов для них в местах разгрузки необходимо оборудовать камеры высотой 5—6 м. Автосамосвалы применяют при доставке и при транспортировании руды на расстояние 400-2500 м и более. Преодолеваемый уклон — до 12-15° (см. рис. 5.4).

Погрузочно-доставочное оборудование получило на рудниках широкое распространение, так как оно не требует применения погрузочных машин, универсально и хорошо работает в самых разнообразных условиях. К погрузочно-доставочному оборудованию относят скреперные установки, ковшовые погрузочно-доставочные и погрузочно-транспортные машины.

Скреперная установка состоит из тяговой лебедки, тягового каната и прикрепленного к нему ковша (скрепера). Тяговый канат перекинут через блочок и имеет две ветви: рабочую, к которой прикреплен скрепер, и холостую. Тяговая лебедка снабжена двумя барабанами, на один из которых наматывается рабочая ветвь каната, подтягивающая скрепер к лебедке (рабочий ход), на другой — холостая ветвь каната, тянущая скрепер назад, от лебедки (холостой ход) через блочок, установленный в конце выработки. Вместимость скреперного ковша составляет 0,1—2,5 м3, мощность привода лебедки — соответственно 10-100 кВт; длина скреперования — 10—30 м (наиболее эффективная). Для погрузки и доставки руды из навала на почве камер большой ширины применяют скреперные установки с тремя барабанами и двумя хвостовыми блочками. Два барабана используют для перемещения скрепера по ширине камеры посредством двух холостых ветвей каната. Производительность скреперных установок сравнительно невелика, но затраты на доставку с их помощью незначительны. Кроме того, установки просты и надежны в эксплуатации.

Ковшовые погрузочно-доставочные машины типа ПД (см. рис. 5.4) — самоходные дизельные или электрические машины на шинном ходу с ковшом, расположенным спереди. Они применяются на многих рудниках цветной металлургии. Ковш с гидравлическим приводом может подниматься, опускаться и переворачиваться. При загрузке машина опущенным ковшом набирает руду из навала на почве выработки. Затем ковш приподнимается, поворачивается, и машина доставляет руду к месту разгрузки, где ковш поднимается и опрокидывается. Для удобства работы машина двигается легко вперед и назад без разворота. Корпус ее изготавливается из двух шарнирно соединенных частей. Вместимость ковша ПД — 1—6 м , длина доставки — 50—300 м, преодолеваемый уклон — до 12-18°.

Ковшовые погрузочно-транспортные машины типа ПТ отличаются тем, что их ковш предназначен для загрузки собственного бункера (кузова). Эти машины применяют обычно в выработках сравнительно малого поперечного сечения при длине доставки до 600 м. Вместимость ковша — 0,12—1,6 м3, бункера — 1—10 м3, преодолеваемый уклон — до 12—15°. Бункер разгружается при опрокидывании. Привод машин типа ПТ — пневматический или дизельный.

Вопросы для проверки

1. Какое погрузочное оборудование используют при доставке руды конвейерами, самоходными вагонами, автосамосвалами?

2. Как протекает процесс доставки руды скреперными установками?

3. Чем различаются ковшовые погрузочно-доставочнные и погрузочно-транспортные машины?

4. Чем отличаются погрузочно-транспортные машины от самоходных вагонов и автосамосвалов?

5.3. ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ ОЧИСТНЫХ И ПРОХОДЧЕСКИХ РАБОТ

Уровень механизации вспомогательных работ обычно ниже, чем основных производственных процессов, и многие из них выполняют вручную. Однако в последние годы осуществляют комплексную механизацию всех производственных процессов, включая и вспомогательные.

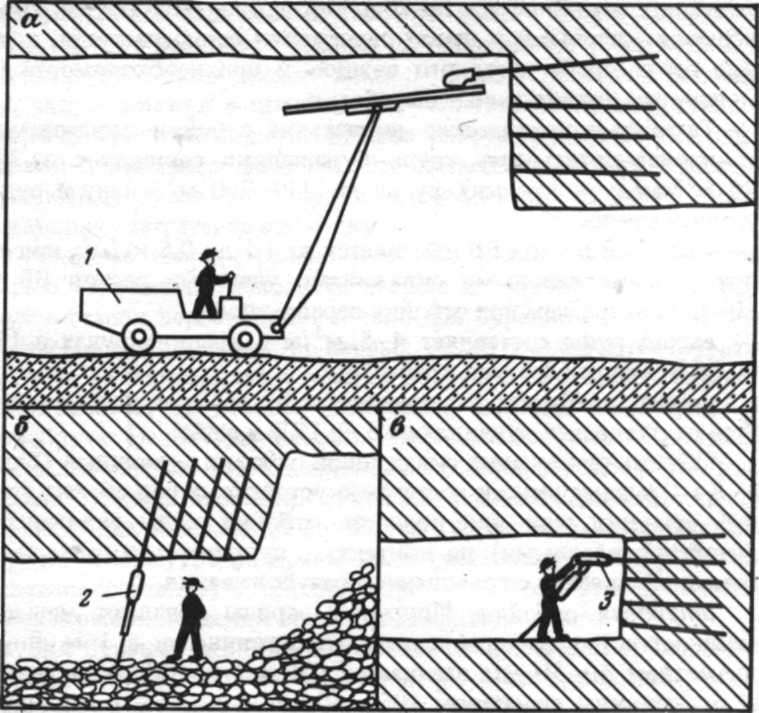

Наиболее высокий уровень комплексной механизации достигнут на комбинатах, применяющих самоходное оборудование: Норильском (Красноярский край), Джезказганском, Ачисайском (Казахстан) и др. Самоходные машины используют для перевозки рабочих, доставки оборудования и запасных частей к нему, различных материалов и т. п. Применяют самоходные топливозаправщики, ремонтные машины, оснащенные грузоподъемным оборудованием для замены частей и агрегатов машин, замены шин и т. д. Для обеспечения безопасности работ в выработках большой высоты используют самоходные установки с подъемной платформой на стреле. С этих платформ обирают заколы с кровли и боков выработок, устанавливают заново или ремонтируют крепь, заряжают шпуры, расположенные на значительной высоте. Кроме того, начали применять самоходные установки для оборки заколов посредством пневмогидроударников или специальных зацепов с гидроприводом, которые устанавливаются на телескопической стреле длиной до 6—8 м.

На рудниках, использующих рельсовый транспорт, используют монтажные краны на рельсовом ходу, самоходные универсальные агрегаты с различным навесным оборудованием для ремонта крепи, очистки водоотливных канавок, замены узлов и деталей горных машин. Перевозка людей (при необходимости), доставка оборудования, инструмента, материалов в забои осуществляется с применением рельсового транспорта и переносных лебедок вспомогательного назначения.

5.4. ТРАНСПОРТНЫЕ МАШИНЫ И КОМПЛЕКСЫ

Подземный транспорт необходим для перемещения руды и породы из очистных и проходческих забоев к подъемным стволам или непосредственно на поверхность по штольням. Кроме выполнения этих основных функций, транспорт служит для перевозки людей, доставки материалов и оборудования.

Рельсовый транспорт. На рудниках, разрабатывающих металлические руды, самым распространенным является транспортирование по горизонтальным выработкам с применением рудничных электровозов. Они недороги и достаточно производительны. В основном используют контактные электровозы с питанием от воздушной электрической сети. На рудниках, опасных по газу, применяют аккумуляторные электровозы. Электровозы характеризуются сцепным весом, определяющим вес состава. Сцепной вес электровозов составляет от 30 до 250 кН. Руду и породу перевозят, как правило, в глухих вагонах ВГ (более прочных и надежных), реже в опрокидных вагонах (с переворачивающимся кузовом) или в вагонах с боковой разгрузкой (с откидывающейся боковой стенкой). Вместимость вагонов — 0,7-10 м3. Ширина колеи рельсового пути составляет на подземных рудниках 600,7 50 или 900 мм.

Конвейерный транспорт. Конвейеры, главным образом ленточные, применяют на рудниках только для транспортирования мягких или мелкодробленых руд. Крупные тяжелые куски быстро изнашивают конвейерную ленту и выводят конвейеры из строя. Так как производительность конвейеров может быть значительно выше, чем электровозного транспорта, их целесообразно использовать на рудниках с большой годовой производительностью. Поэтому ученые и инженеры работают над созданием конвейеров для транспортирования крупнокусковой руды.

Конвейеры иногда применяют для подъема руды на поверхность по стволам с углом наклона до 18°.

Автомобильный транспорт. Он пока мало распространен. Обычно его применяют на неглубоких рудниках, если существует возможность вывозить руду непосредственно на поверхность по наклонному стволу или штольне. Используют автосамосвалы повышенной грузоподъемности (до 40—60 т). Советскими учеными и инженерами создан шахтный автопоезд АШ-75 из двух тягачей и пяти опрокидных прицепов с боковой разгрузкой общей грузоподъемностью 75 т. Автопоезда могут найти широкое применение и для подземного транспортирования, подъема руды по наклонным стволам под углом не более 8—10°.

Вопросы для проверки

1. С помощью какого оборудования загружают вагоны при рельсовом электровозном транспортировании?

2. Какое оборудование можно применять для транспортирования руды по горизонтальным выработкам и выработкам с углом наклона до 8-10°?

5.5. СТАЦИОНАРНЫЕ МАШИНЫ И КОМПЛЕКСЫ

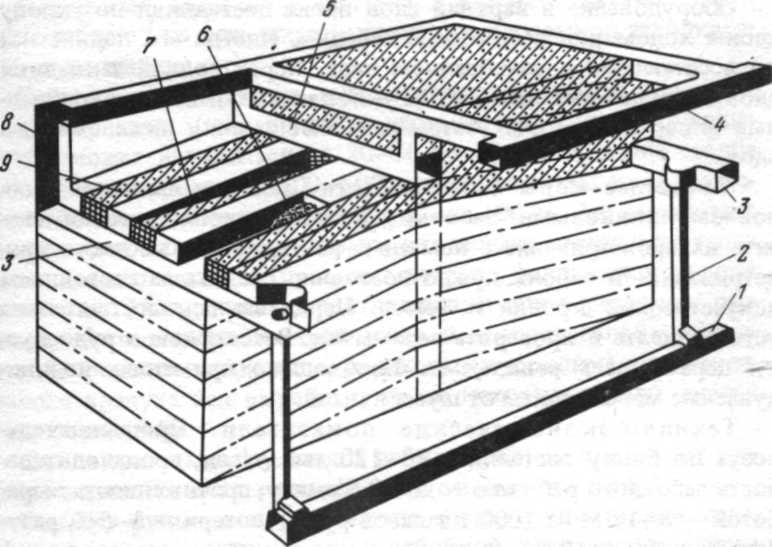

Стационарные машины и комплексы имеют постоянное (стационарное) местоположение в течение всего срока отработки одного или нескольких этажей либо рудника в целом. К ним относятся комплексы подземных дробильно-перегрузочных узлов, рудничного подъема, а также оборудование для водоотлива и вентиляции.

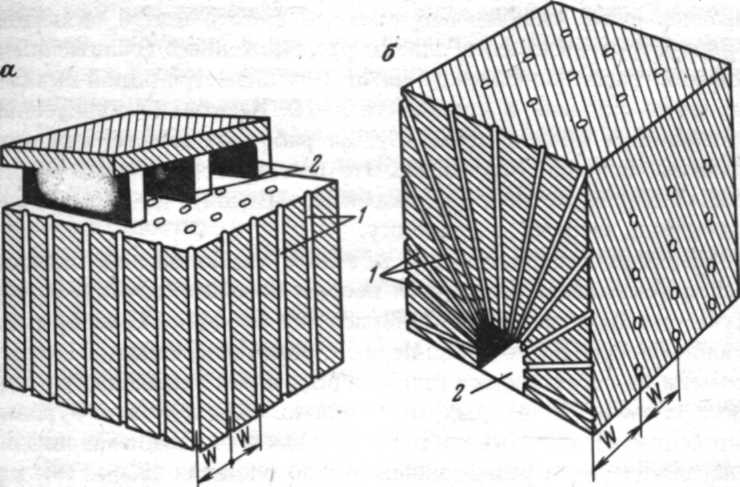

Подземный дробилъно-перегрузочный узел. Он служит для перегрузки добытой руды из транспортных средств в подъемные сосуды (скипы) с попутным ее дроблением. Затраты на сооружение и эксплуатацию таких узлов компенсируются тем, что они позволяют отбивать руду в очистных забоях более крупными кусками. Поэтому подземное дробление предусматривается на всех новых рудниках с годовой производительностью более 0,5—0,8 млн. т руды.

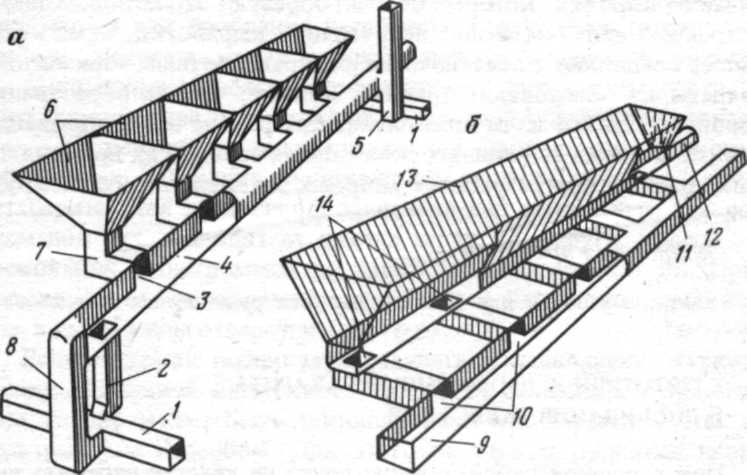

Дробильно-перегрузочный узел состоит из разгрузочного устройства при рельсовом транспортировании, подземной дробилки, бункера и дозирующего устройства (дозатора).

При наиболее распространенном на рудниках рельсовом транспортировании руды в глухих опрокидных вагонах в качестве разгрузочного устройства используют вагоноопрокидыватели. Это устройство представляет собой цилиндрический вращающийся барабан. В него закатывают один-два груженых вагона (электровоз проходит сквозь вагоноопрокидыватель), после чего вагоноопрокидыватель делает полный оборот вокруг своей оси, и руда из вагонов высыпается в приемную воронку дробилки. После замены вагонов все повторяется.

Дробилки необходимы для измельчения руды до крупности 150—300 мм, при которой можно загружать скипы. Применяют щековые или конусные дробилки. В щековых дробилках руда измельчается раздавливанием между двумя плитами (щеками), одна из которых неподвижная, а другая качающаяся. В конусной дробилке внутри неподвижной конусной чаши корпуса находится конусообразный валок, нижняя часть которого перемещается по кругу; при сближении валка с корпусом куски раздавливаются. Мелкие куски просыпаются сквозь дробилку без дробления. Конусные дробилки производительнее и дороже щековых.

Из дробилки руда высыпается в бункер, а из него поступает в дозатор, который отмеряет точное количество руды, равное по объему вместимости скипа. После заполнения дозатора бункер автоматически закрывается, а после разгрузки руды из дозатора в скип — вновь открывается.

Комплекс рудничного подъема. Включает в себя подъемные машины, подъемные сосуды и канаты, копер и копровые шкивы. Подъемные машины являются по существу мощными лебедками с диаметром барабанов для навивки канатов в 4—9 м, рассчитанные на нагрузку 150-500 кН.

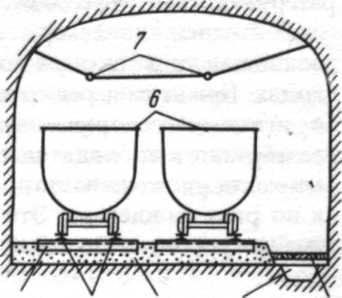

В качестве подъемных сосудов используют клети и скипы. Клети — одно-, двухэтажные подъемники шириной 1—1,5 м и длиной 1,4—5,2 м. Они предназначены для спуска — подъема людей, оборудования, материалов, подъема породы в вагонах на поверхность, а на небольших рудниках, где отсутствует скиповой подъем, и для подъема руды в вагонах. Скипы — вытянутые металлические короба с. прямоугольным поперечным сечением (длина сторон 1,35 и 2,2 м) вместимостью от 2 до 20 м3, используемые для подъема руды или породы. Они загружаются сверху дозаторами, а разгружаются на поверхности либо снизу через открывающееся днище, либо посредством опрокидывания. Канаты, на которые подвешивают подъемные сосуды, имеют диаметр 20—63 мм и коэффициентом запаса прочности 4—9. Копровые шкивы — колеса с желобом диаметром 1,6— 6 м, через которые перекидывается канат, протянутый от подъемной машины к скипу или клети. Шкивы устанавливают на копрах — металлических или железобетонных башнях над стволами. Довольно часто подъемные машины устанавливают непосредственно на копрах, и тогда в шкивах нет необходимости.

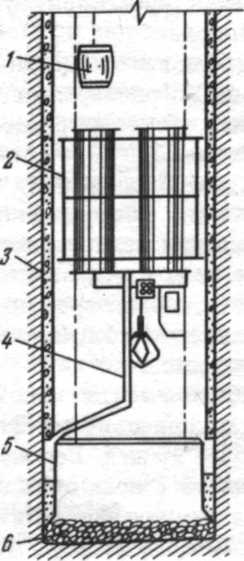

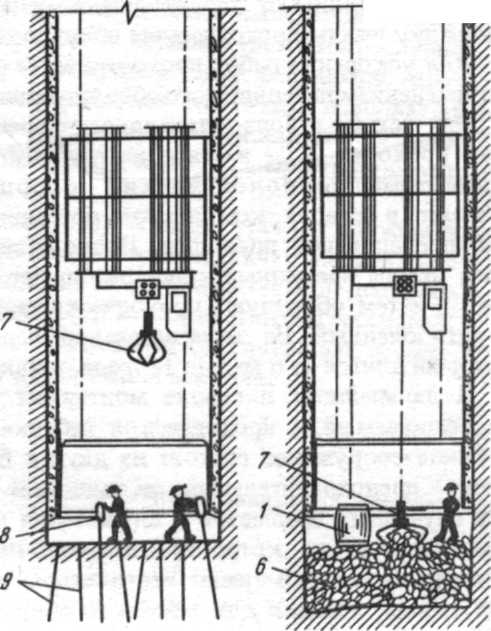

Оборудование для водоотлива. С участков месторождения к стволу вода идет самотеком по водосборным канавам подземных выработок и собирается в водосборники. Из водосборников воду откачивают на поверхность насосами, размещенными в насосных станциях рядом с водосборниками.

На рудниках применяют обычно центробежные насосы. Они имеют рабочее колесо с радиальными лопастями, при вращении которого вода под действием центробежной силы отбрасывается от центра насоса к его периферии в напорный трубопровод. В центре насоса возникает разряжение, и туда засасывается вода из водосборника. Шахтные насосы имеют подачу 40— 1000 м3/ч. Они могут нагнетать воду на высоту 300—500 (до 1000) м.

Оборудование для вентиляции. В соответствии с требованиями Правил безопасности при работе в подземных условиях расход свежего воздуха должен составлять не менее 6 м3/мин на каждого работающего. Воздух в шахту нагнетают с поверхности вентиляторами главного проветривания по герметически закрытым стволам или штольням. Вентиляторы применяют центробежные или осевые. В отличие от центробежных вентиляторов в осевых воздух движется вдоль оси вентилятора, толкаемый лопатками, насаженными на вращающемся валу. Производительность вентиляторов главного проветривания составляет 10—500 м3/с, диаметр их рабочего колеса — 1,1—5 м.

Вопросы для проверки

1. Расскажите, как работают дробильно-перегрузочные узлы?

2. В чем отличия в назначении клетей и скипов?

3. Как работают центробежные насосы и вентиляторы?

6. ВСКРЫТИЕ И ПОДГОТОВКА РУДНЫХ МЕСТОРОЖДЕНИЙ

Вскрытие — проведение комплекса горных выработок, открывающих доступ с поверхности ко всему месторождению или его части.

Число и площадь поперечного сечения главных вскрывающих выработок зависят в основном от годовой производственной мощности (производительности) рудника, а их местоположение во многом определяется размерами зоны влияния горных работ на состояние земной поверхности над разрабатываемым месторождением.

6.1. ГОДОВАЯ ПРОИЗВОДИТЕЛЬНОСТЬ РУДНИКА

Годовая производительность рудника определяется количеством рудной массы, добываемой за год. Ее величина устанавливается с учетом промышленных запасов руды на месторождении, условий разработки и потребности государства в данном виде сырья.

Наибольшая эффективность разработки месторождения достигается при экономически целесообразной годовой производительности рудника. При меньшей производительности затраты на добычу руды увеличиваются, так как в этих условиях труднее использовать мощную высокопроизводительную технику. Если годовая производительность рудника завышена, то затраты на его строительство возрастут при тех же запасах руды.

Однако при повышенном спросе на данный вид минерального сырья, запасы которого в масштабах страны ограничены,

годовая производительность рудника может быть принята не экономически целесообразной, а максимально возможной в этом случае (производительность по горным возможностям).

Годовая производительность рудника определяет срок его существования, т. е. время, за которое будет отработано месторождение. По современным нормативам, минимальный срок существования рудника составляет: 15 лет при производительности 500—1000 тыс. т/год; 20 лет при 1—3 млн. т/год; 25 лет при 3—5 млн. т/год; 30 лет — при 5—7 млн.т/год и 35—40 лет при производительности более 7—10 млн. т/год.

Вопрос для проверки

От чего зависит годовая производительность рудника?

6.2. ВЛИЯНИЕ ГОРНЫХ РАБОТ НА СОСТОЯНИЕ ЗЕМНОЙ ПОВЕРХНОСТИ

Подземная разработка месторождений сопровождается подработкой налегающих пород. Они стремятся под воздействием своего веса заполнить пространство, образуемое при выемке руды. Чем меньше устойчивость налегающих пород, больше размеры выработанного пространства и объемы выемки, тем сильнее проявляются эти сдвижения. Процесс сдвижения может охватить всю толщу налегающих пород до поверхности, особенно если выемка руды осуществляется с их обрушением.

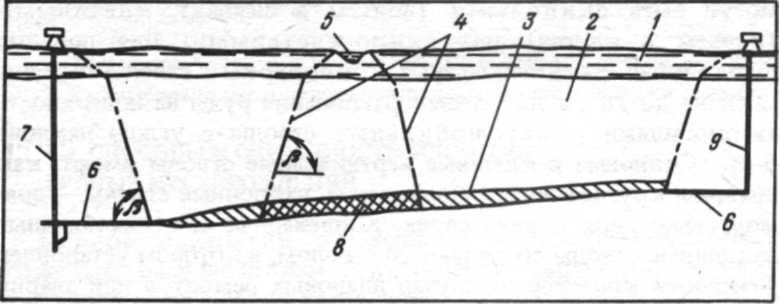

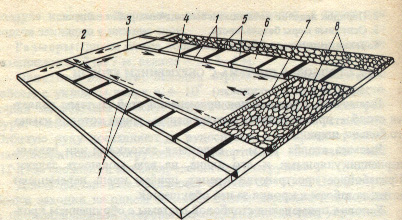

В таких случаях поверхность плавно оседает или обрушается. При плавном оседании над месторождением возникает углубление в земной поверхности — мульда оседания. При обрушении на поверхности образуются зона обрушения или отдельные провальные воронки. В пределах мульды оседания поверхность опускается плавно и на относительно небольшую глубину, поэтому здесь могут находиться некоторые здания и сооружения временного характера. Однако шахтные стволы и другие сооружения на поверхности, которые должны служить десятки лет, не допускают даже малых смещений земной поверхности и не могут строиться в пределах зоны влияния горных работ. Поэтому вскрывающие выработки всегда располагают вне зоны влияния горных работ на поверхность. Ее размеры определяются углами сдвижения годных пород (рис. 6.1). Величина этих углов колеблется от 30 в рыхлых водонасыщенных породах до 75—80° в крепких скальных породах и зависит от многих факторов: строения пород, углов падения пластов,

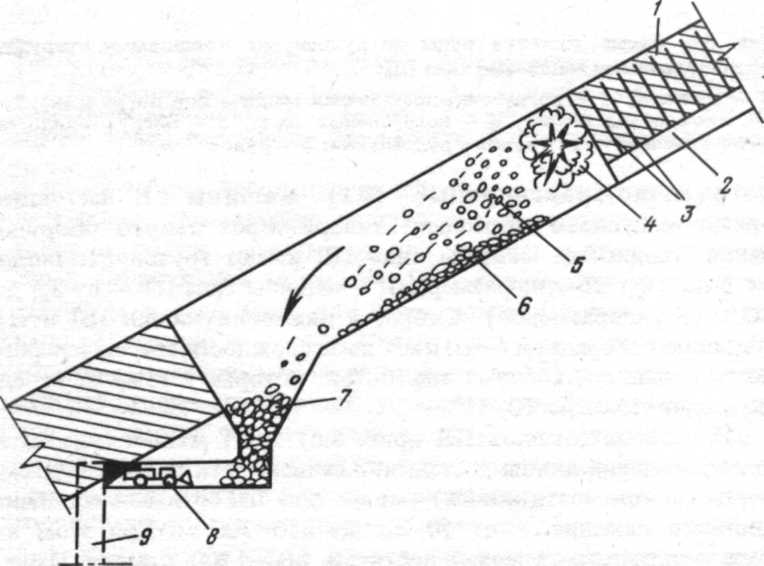

Рис. 6.1. Схема построения зоны сдвижения и охранных целиков (вертикальный разрез):

/ — наносы; 2 — коренные породы; 3 - рудное тело; 4 — границы зоны сдвижения (0 — угол сдвижения) ; 5 — река; б — квершлаги; 7 — главный подъемный ствол; 8 — охранный целик; 9 — вентиляционный ствол

глубины работ, порядка отработки месторождения и т. д. Если шахтное поле имеет очень большие размеры, то вскрывающие выработки можно располагать над рудным телом, обязательно оставляя под ними в рудном теле нетронутые участки — охранные целики. Они, как правило, не подлежат выемке. Однако, если отработка их необходима, то выработанное пространство тщательно заполняют материалами, препятствующими сдвижению налегающих пород.

6.3. ВСКРЫВАЮЩИЕ ВЫРАБОТКИ

К вскрывающим выработкам относят вертикальные и наклонные шахтные стволы, штольни и вскрывающие квершлаги.

Вскрывающие выработки разделяют на главные и вспомогательные. По главным выработкам осуществляют транспортирование или подъем на поверхность руды и породы, доставляют на рабочие места и обратно на поверхность людей, подают свежий воздух. К вспомогательным вскрывающим выработкам относят обычно стволы или штольни, предназначенные только для нагнетания свежего или отвода загрязненного воздуха, спуска — подъема оборудования, подачи под землю материала для закладки (заполнения) выработанного пространства и т. д.

Кроме того, вскрывающие выработки разделяют также в зависимости от вида используемого в них оборудования. Например, вертикальные и наклонные главные вскрывающие стволы, по которым поднимают на поверхность руду и породу,

могут быть скиповыми (подъем в скипах), клетевыми (подъем в клетях) или скипоклетевыми. Для подъема руды конвейерами используют конвейерные стволы с углом наклона до 18 , а для транспортирования руды на поверхность автомобилями — автомобильные стволы с углом наклона 6—8°. Скиповые и клетевые вертикальные стволы имеют, как правило, круглое поперечное сечение, наклонные стволы — прямоугольное или в виде свода. Конвейерные и автомобильные наклонные стволы спаривают со стволом, в котором установлен резервный конвейер на случай плановых ремонтов или аварий главного конвейера или по которому опускают под землю порожние автосамосвалы.

В главных вскрывающих выработках прокладывают электрические кабели, трубы для подачи сжатого воздуха и воды для технологических нужд и отвода на поверхность шахтной воды. В стволах оборудуют лестничные отделения, по которым люди могут выйти на поверхность при авариях с подъемными установками.

Местоположение вскрывающих выработок определяют с учетом многих факторов. Во-первых, их располагают за пределами зон сдвижения поверхности, чтобы обеспечить сохранность в течение всего срока отработки месторождения. Во-вторых, главные вскрывающие выработки размещают, как правило, в лежачем боку месторождения, т. е. со стороны дальнего от поверхности контакта рудного тела. При таком расположении стволов горизонтальные вскрывающие квершлаги имеют наименьшую длину на верхних горизонтах, что позволяет вскрывать их в более короткие сроки. В-третьих, так как затраты на подземное транспортирование тем больше, чем длиннее трасса транспортирования, главные вскрывающие выработки стремятся расположить ближе к середине шахтного поля. При этом, однако, необходимо на каждом фланге месторождения проходить ствол для отвода на поверхность загрязненного воздуха. Поэтому при небольшой длине шахтного поля (до 700—1000 м) главные вскрывающие выработки размещают на одном из флангов месторождения, а вентиляционный ствол — на другом фланге. В-четвертых, при выборе места проведения главных вскрывающих выработок необходимо учитывать рельеф поверхности. Оно должно выбираться с учетом наличия или возможности оборудования с приемлемыми затратами удобной промышленной площадки рудника, имеющей надежную транспортную связь.

Вопросы для проверки

1. Назначение главных и вспомогательных вскрывающих выработок.

2. Как выбирают местоположение промышленной площадки рудника?

6.4. СПОСОБЫ И ОЧЕРЕДНОСТЬ ВСКРЫТИЯ РУДНЫХ МЕСТОРОЖДЕНИЙ

Способ вскрытия определяется числом, назначением и взаимным расположением вскрывающих выработок. К нему предъявляют следующие требования:

наличие не менее двух независимых выходов на поверхность, оборудованных механическим подъемом;

эффективное проветривание подземных выработок;

обеспечение заданной годовой производительности рудника;

минимальные затраты на вскрытие;

минимальные потери руды в охранных целиках;

технически удобное и экономически выгодное размещение промышленной площадки рудника.

Способы вскрытия можно разделить на три класса:

рудоподъемными стволами (вертикальными или наклонными) ;

рудовыдачными штольнями; комбинированные.

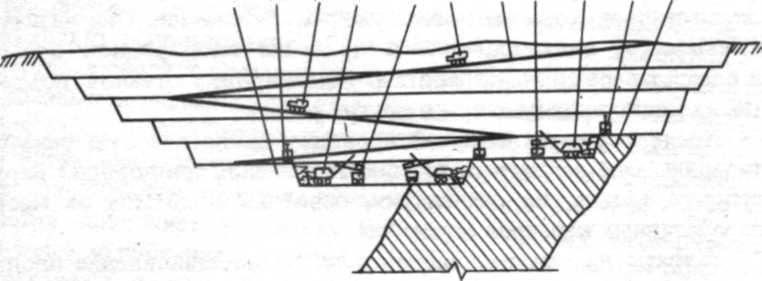

Вскрытие рудоподъемными стволами осуществляют в основном в равнинной местности. Наиболее распространено вскрытие вертикальными стволами (рис. 6.2). При производительности рудника до 0,8—1 млн. т/год и небольшой глубине подъем руды в клетях конкурирует по своим показателям со скиповым. При большей годовой производительности рудника целесообразен только скиповой подъем руды и даже породы.

При вскрытии наклонными стволами скиповой и клетевой подъемы для руды используют редко и только при малой производительности рудников и углах падения рудных тел менее 40-50°.

Вскрытие наклонным конвейерным стволом выполняют обычно при большой производительности рудника (более 3— 5 млн. т/год) и глубине залегания до 500—600 м. Например, рудник им. Кирова в Кривбассе вскрыт спаренным рудоподъемным конвейерным стволом длиной 3 км под углом в 16°. Производительность (максимальная) составляет 5000 т/ч, или 30 млн. т/год. Вскрытие конвейерным стволом может быть также целесообразным на пологих месторождениях и при

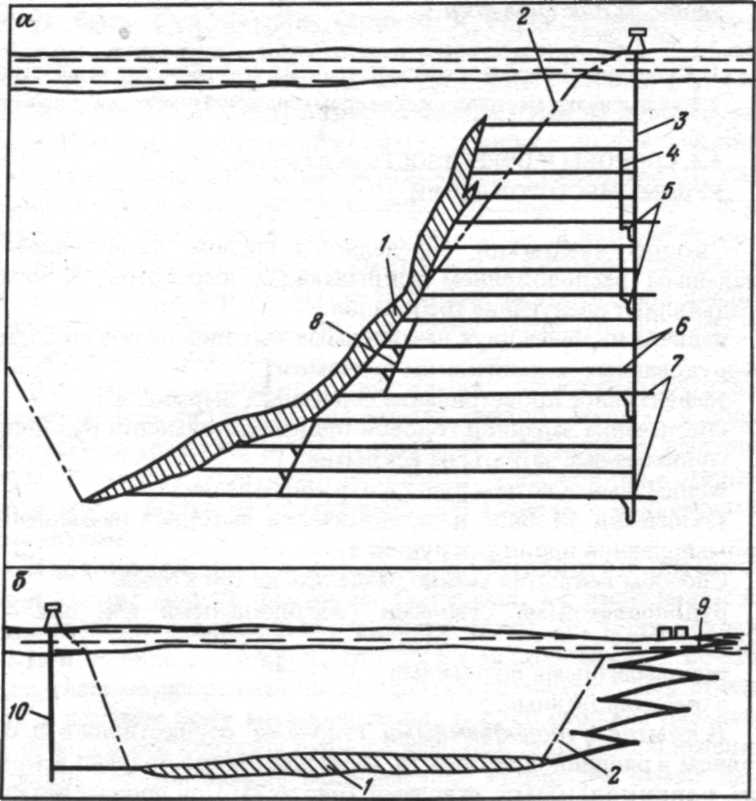

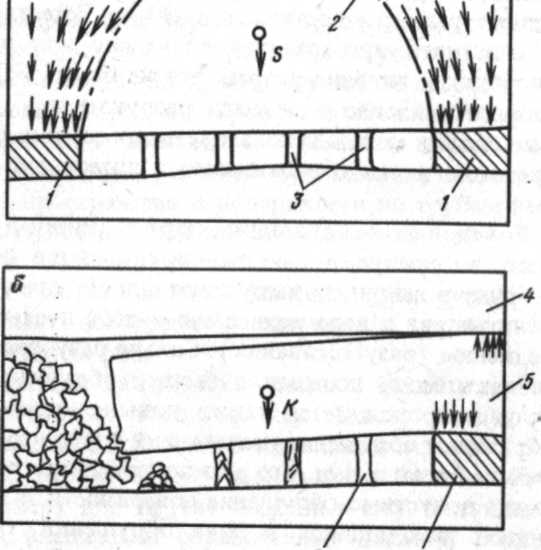

Рис. 6.2. Схемы вскрытия рудных месторождений вертикальными (а) и наклонными (б) стволами (вертикальные разрезы) :

1 — рудное тело; 2 — граница зоны сдвижения; 3 — главный рудоподъемный ствол; 4 — капитальный рудоспуск у ствола; 5 — перегрузочные узлы; б — квершлаги; 7 — концентрационные горизонты; 8 — участковый рудоспуск; 9 — наклонный рудоподъемный ствол; 10 — вспомогательный вентиляционный ствол

производительности рудника около 1 млн. т/год, если глубина работ не превышает 100—150 м и применяется подземный конвейерный транспорт. Таким способом вскрыты некоторые месторождения марганцевых руд на Украине. Кроме того, месторождения, залегающие в горах или под водоемами, также вскрывают наклонным конвейерным стволом, так как вскрытие вертикальным стволом трудновыполнимо из-за неблагоприятного рельефа. Вскрытие наклонными автомобильными стволами производят при глубине разработки обычно не более 150-200 м и годовой производительности менее 1 млн. т/год (рис. 6.2,6).

В зависимости от угла падения и длины по падению залежь может быть вскрыта одним или несколькими горизонтами -этажами высотой от 30 до 150 м.

Если месторождение разрабатывают несколькими этажами, то каждый из них вскрывают квершлагом, пройденным от ствола. Транспортирование по квершлагам, как правило, осуществляется с помощью электровозов. Для перегрузки руды из подземного транспорта в скипы у стволов оборудуют дробильно-перегрузочные узлы (см. разд. 5.5). Для сокращения их числа руду с нескольких горизонтов перепускают по капитальному рудоспуску у ствола на один горизонт, с которого ее поднимают на поверхность после предварительного подземного дробления. Иногда рудоспуски проводят вблизи рудного тела и руду транспортируют к стволу только по одному — нижнему горизонту. Этот горизонт называют концентрационным, а остальные — промежуточными. При выдаче руды в вагонетках клетями подъем осуществляют с каждого горизонта.

Вскрытие штольнями выполняют только в гористой местности. Если руду транспортируют по одной нижней штольне, она называется капитальной и руда перепускается на нее с верхних горизонтов по рудоспускам. Руду можно транспортировать на поверхность в автомобилях по каждой штольне и далее по поверхности до склада или обогатительной фабрики, если этому способствует рельеф местности.

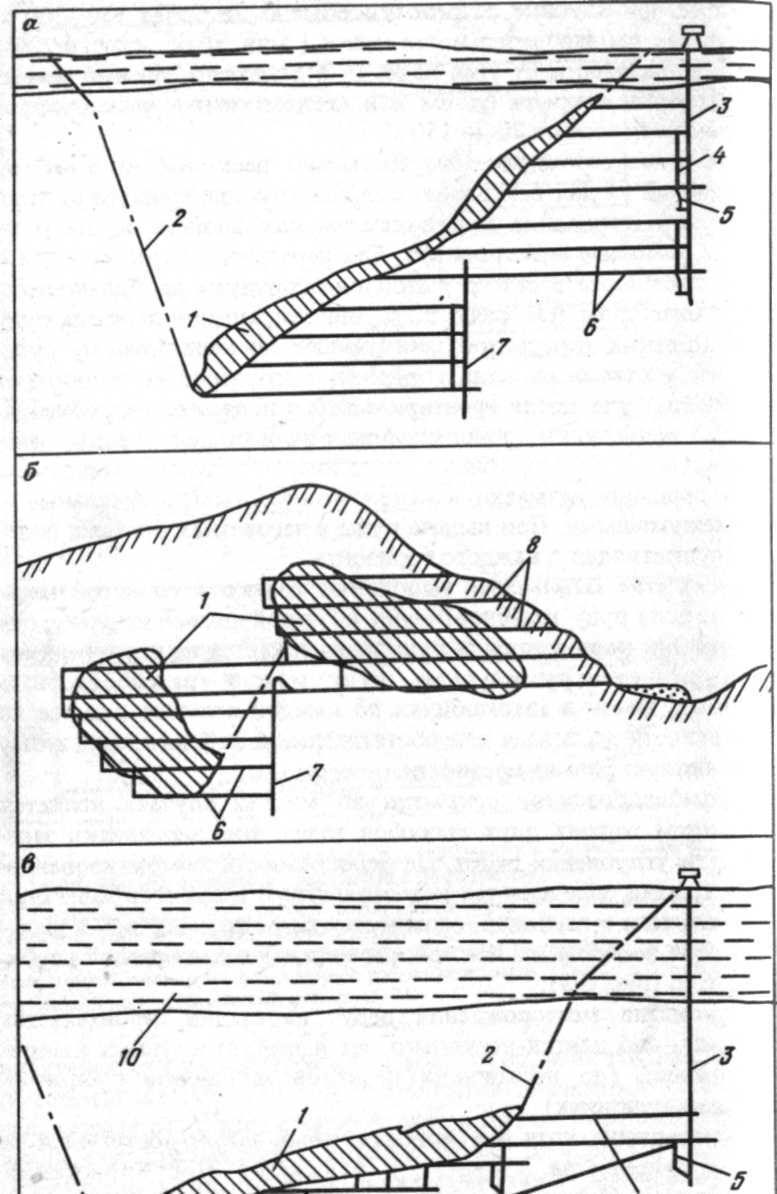

Комбинированное вскрытие во многих случаях является развитием первых двух способов вследствие доразведки запасов или углубления работ. Целесообразность комбинированного вскрытия определяется непостоянством элементов залегания рудного тела с глубиной, сложностью рельефа, наличием в шахтном поле нескольких залежей, расположенных на разной глубине, и т. п. (рис. 6.3).

Вскрытие месторождения ведут на стадии строительства рудника, оно длится несколько лет и требует крупных капиталовложений (до нескольких десятков миллионов рублей на крупных рудниках).

Уменьшение хотя бы первоначальных затрат достигается за счет строительства, а значит, и вскрытия месторождения очередями. Например, если для разработки всего месторождения необходимо вскрыть 12 этажей, каждый из которых будет отработан за 3 года, то месторождение можно вскрыть тремя

57 очередями, по 4 этажа в каждой. Таким образом, для строительства второй очереди средства должны быть отпущены на 12 лет, а для строительства третьей — на 24 года позже, чем при вскрытии месторождения сразу на всю глубину.

Однако вскрытие очередями имеет свои недостатки. Например, из-за невозможности прекращения добычи на месторождении вскрытие каждой последующей очереди осуществляют в условиях действующего рудника. Это усложняет организацию работ и увеличивает затраты на их выполнение. Поэтому целесообразное число очередей вскрытия и этажей в каждой очереди, т. е. шаг вскрытия, устанавливают проектировщики на основе технико-экономического сравнения вариантов. В настоящее время первой очередью вскрывают три-четыре и более этажей, каждой последующей — не менее двух-трех этажей.

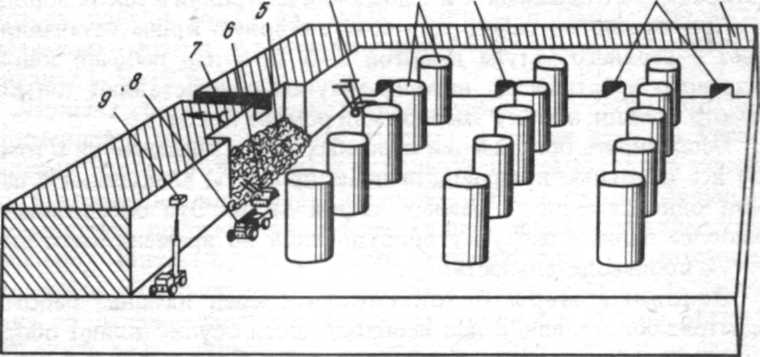

Рис. 6.3. Схемы комбинированного вскрытия рудных залежей Вертикальным и слепым стволами (в), штольнями и слепым стволом (б), вертикальным скиповым и наклонным конвейерным стволами (в) :

1 — рудные тела; 2 — граница зон сдвижения; 3 — главный рудоподъемный ствол; 4 — капитальный рудоспуск у ствола; 5 — перегрузочный комплекс; б — квершлаги; 7 — слепой рудоподъемный ствол; 8 — штольни; 9 — наклонный конвейерный ствол; 10 — водонасыщенные наносы

Вопросы для проверки

1. Какие возможны варианты вскрытия вертикальными стволами со скиповым и клетевым подъемом при рельсовом транспортировании руды по горизонтам?

2. Почему выгоднее вскрывать месторождения не сразу на всю глубину, а очередями?

6.5. ОКОЛОСТВОЛЬНЫЕ ДВОРЫ

Околоствольный двор (или рудничный двор) — совокупность выработок, служащих для соединения ствола или группы стволов с выработками горизонта и предназначенных для обслуживания подземных горных работ.

В околоствольных дворах размещают дробильно-перегрузочные узлы, водосборники, камеры насосных станций, электроподстанций, ожидания, медпунктов, электровозных депо, складов и т. д. Все стволы и камеры околоствольного двора соединены между собой выработками.

Клетевые околоствольные дворы в качестве основных используют на рудниках небольшой производительности, где главной вскрывающей выработкой является один клетевой ствол. Кроме того, клетевые околоствольные дворы используют на рудниках любой производительности для обслуживания вентиляционных стволов на флангах месторождения и вспомогательных при вскрытии штольнями.

Если скиповые стволы по условиям рельефа или для приближения к обогатительной фабрике располагают отдельно от группы других главных стволов, то скиповые околоствольные дворы редко используют в качестве самостоятельных.

Как правило, при вскрытии месторождения группой главных стволов их проходят на небольшом расстоянии друг от друга. Они имеют общий околоствольный двор на каждом горизонте, называемый скипоклетевым, что, помимо прочих удобств, позволяет уменьшить объем околоствольных выработок.

Вопрос для проверки

Для чего нужны околоствольные дворы?

6.6. ПОДГОТОВКА РУДНЫХ МЕСТОРОЖДЕНИЙ

Подготовка — проведение горных выработок для разделения вскрытых участков месторождения на очистные блоки и панели и обеспечения очистной выемки.

Подготовительные выработки — откаточные (транспортные) и вентиляционные штреки и квершлаги, орты, блоковые восстающие различного назначения, блоковые или панельные рудоспуски, наклонные съезды для перемещения самоходного оборудования между горизонтами.

Назначение подготовительных выработок заключается в следующем:

оконтуривание (выделение) этажа, шахтного поля, блоков или панелей;

создание связи блока (панели) с общерудничной транспортной сетью;

обеспечение эффективного проветривания рабочих мест;

обеспечение свободного доступа в забои и аварийного выхода из них, снабжения забоев оборудованием, материалами, энергией, высокопроизводительной выдачи из них добытой руды.

По местоположению подготовительных выработок можно выделить три способа подготовки: рудная (выработки проведены по руде); полевая (выработки проведены по пустым породам); комбинированная, сочетающая в себе признаки рудной и полевой.

Рудную подготовку применяют при разработке крутых маломощных залежей, мощных залежей любого падения, пологих и горизонтальных залежей выдержанного залегания с транспортированием руды по почве залежи (при небольших углах падения используют любой транспорт, кроме электровозного).

Рудная подготовка обладает следующими достоинствами: до-разведка запасов руды, меньшие затраты на проведение выработок за счет реализации попутно добываемой руды, меньший общий объем подготовительных выработок, так как они проведены достаточно близко к очистным блокам.

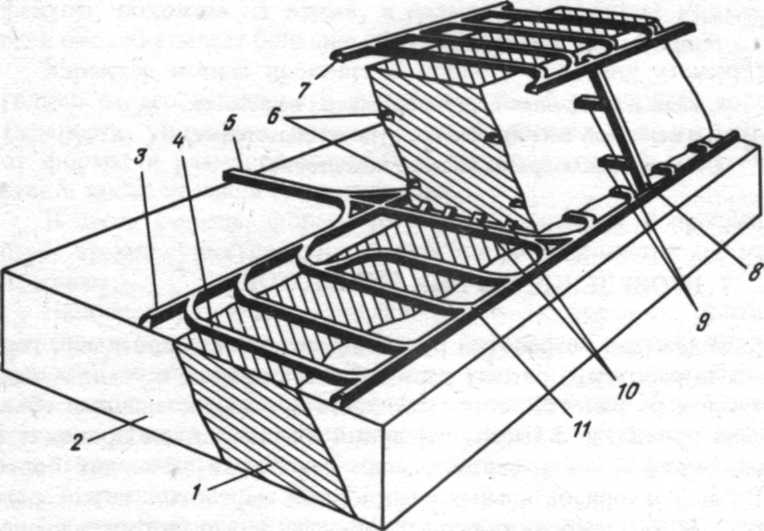

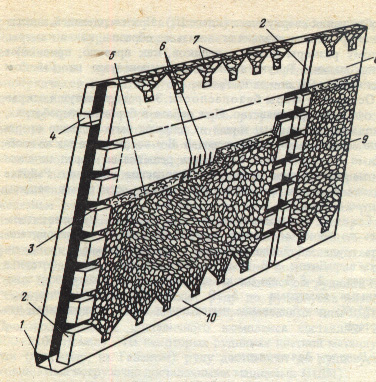

Рис. 6.4. Схема комбинированной подготовки рудной залежи: 1 — рудное тело; 2 - породы лежачего бока; 3 — штрек лежачего бока; 4 — погрузочный орт; 5 — этажный вскрывающий квершлаг; 6 — буровые подэтажи; 7 — выработка вентиляционного горизонта; 8 — блоковый восстающий; 9 — сбойки восстающего с подэтажами; 10 — пункты погрузки; 11 — штрек висячего бока

К недостаткам рудной подготовки можно отнести проведение подготовительных выработок в зоне влияния очистных работ (например, вблизи них осуществляют взрывную отбойку), что требует увеличения затрат на их сохранение; оставление вокруг рудных подготовительных выработок ограждающих целиков, которые вообще не отрабатывают или извлекают с большими потерями руды.

Полевую подготовку используют в некоторых случаях при выемке руды с обрушением налегающих пород.

Достоинствами этой подготовки являются размещение подготовительных выработок на удалении от очистных работ и вследствие этого лучшая их сохранность; меньшие потери руды в целиках; более прямолинейная трассировка выработок, обеспечивающая сравнительно быстрое движение транспорта.

К недостаткам полевой подготовки можно отнести больший общий объем подготовки из-за наличия подходных выработок к рудному телу; увеличение затрат на проведение выработок из-за отсутствия в них попутной добычи руды.

Комбинированная подготовка наиболее распространена при разработке месторождений вследствие своей гибкости по сравнению с рудной и полевой. Она сочетает в себе их достоинства и недостатки (рис. 6.4).

Вопросы для проверки

1. Виды и назначения подготовительных выработок.

2. В каких случаях применяют рудную подготовку?

3. Когда целесообразна полевая подготовка?

7. ПРОВЕДЕНИЕ ГОРНЫХ ВЫРАБОТОК

Подземная разработка руд невозможна без проведения горных выработок. Поэтому рост добычи, особенно с увеличением глубины разработки, сопровождается все возрастающими объемами проходки. В настоящее время в нашей стране проходят в год около 25 км вертикальных стволов и проводят более 20 тыс. км горизонтальных и наклонных выработок, из которых более 80 % — в крепких горных породах. Это требует дальнейшего совершенствования методов проходки, повышения уровня и комплексности механизации работ, роста профессионального мастерства рабочих.

7.1. ГОРНОЕ ДАВЛЕНИЕ. ФОРМА, РАЗМЕРЫ ГОРНЫХ ВЫРАБОТОК И ВИДЫ КРЕПЕЙ

Нетронутый породный массив находится в равновесном состоянии. Внутри него существуют поля естественных напряжений, главным возбудителем которых служит гравитация (сила тяжести). Поэтому с глубиной величина естественных напряжений, вызванных давлением налегающих пород, возрастает. Кроме того, в нетронутом массиве возникают напряжения, вызванные тектоническими процессами, т. е. перемещениями друг относительно друга участков земной коры.

После проведения подземных выработок горное давление проявляется в виде деформации и разрушения массива на контурах выработок, сдвижения в сторону открытого пространства или даже обрушения отдельных, а иногда и значительных объемов пород. Если выработки пройдены в хрупких породах, то на границах обнажения такие породы под воздействием высокого горного давления могут внезапно разрушаться в значительных объемах. Причем разрушение иногда сопровождается эффектом, похожим на взрыв, и называется горным ударом, если оно охватывает большие объемы массива.

Характер и сила проявлений горного давления зависит не только от его величины и физических свойств горных пород (крепости, упругости, пластичности, хрупкости и т. п.), но и от формы и размеров выработок, их положения в пространстве, а также времени существования.

В свою очередь, форма, размеры, положение в пространстве, время существования выработок определяются их назначением.

Наиболее устойчива круглая форма поперечного, сечения выработок с гладким контуром, но проведение ее очень трудоемко. Поэтому круглыми делают, как правило, выработки длительного срока существования, в первую очередь, вертикальные стволы, а в слабых породах иногда и главные откаточные горизонтальные выработки (например, на шахтах Никополь-Марганецкого бассейна).

Горизонтальные и наклонные выработки имеют, как правило, в устойчивых породах сечения прямоугольное и в виде свода, в недостаточно устойчивых — трапециевидное, так как для организации перемещения людей и грузов необходима плоская подошва выработок.

Размеры поперечного сечения определяют, исходя из условий безопасного перемещения по выработкам применяемого оборудования, пропуска необходимого количества воздуха для проветривания рабочих мест. Кроме того, необходимо учитывать, что размеры поперечного сечения выработки, особенно ее ширина, не могут быть больше определенной величины — допустимого пролета, который зависит от устойчивости окружающих пород к обнажению. Площадь поперечного сечения стволов изменяется от 12 до 60 м2, что для круглого сечения соответствует диаметру ствола от 4 до 9 м. Площадь поперечного сечения горизонтальных и наклонных выработок, в зависимости от их назначения может изменяться от 4 до 20—25 м2.

Чем длительнее срок службы выработки, тем больше накапливается в массиве вокруг нее различного рода разрушений, которые могут вывести выработку из строя и повлечь за собой аварии и жертвы. Поэтому осуществляют крепление выработок для обеспечения безопасных условий работ и необходимого срока их службы.

Для капитальных выработок, которые должны сохраняться много лет, применяют крепь из монолитного, реже из сборного бетона и железобетона, причем чем больше горное давление и чем слабее породы, тем толще крепь. Круглые стволы в слабых обводненных породах крепят чугунными тюбингами.

Для горизонтальных и наклонных выработок в устойчивых породах применяют легкое крепление в виде тонкого слоя бетона, наносимого на стенки набрызгом и иногда усиливаемого металлической сеткой для предотвращения выпадения отдельных кусков породы из кровли и стенок. Иногда крепление в них вообще отсутствует. Если кровля таких выработок нарушена трещинами или имеет слоистый характер, используют анкерное крепление в виде зацементированной или заклиненной в шпурах металлической арматуры, к которой снаружи прикрепляются опорные пластины.

Для крепления выработок с небольшим сроком службы и при недостаточной устойчивости пород применяют деревянную крепь различных конструкций из-за ее относительной дешевизны, простоты установки, стойкости к воздействию агрессивных шахтных вод, а также крепь из металлических профилей, особенно в условиях значительных деформаций массива.

Вопросы для проверки

1. От чего зависит выбор формы и размеров поперечного сечения горных выработок?

2. Основные виды крепи горных выработок.

7.2. ПРОХОДКА ВЕРТИКАЛЬНЫХ ШАХТНЫХ СТВОЛОВ

Вскрытие месторождений во многих случаях осуществляют вертикальными стволами. Они открывают доступ к рабочим горизонтам по кратчайшему пути, спуск и подъем грузов по ним наиболее удобен, и затраты на эти операции невысоки. При большой глубине разработки вскрытие вертикальными стволами может быть единственно возможным. Примерно 95 % вертикальных стволов в крепких породах закреплены бетоном и имеют круглое поперечное сечение.

По глубине ствола выделяют несколько его частей (рис. 7.1). Устье — верхняя часть ствола от земной поверхности до коренных (т.е.не затронутых разрушением) пород глубиной 10—30 м. Крепь устья одновременно служит фундаментом для надшахтных сооружений. Далее ствол делят на звенья длиной 10-40 м каждое, на границе между которыми устраивают опорные венцы для поддержания крепи звена. На уровне рабочих горизонтов оборудуют сопряжения ствола с горизонтальными выработками. Нижняя часть ствола называется зумпфом и служит для сбора воды, поступающей в ствол, улавливания руды, просыпающейся из подъемных сосудов.

Проходку ствола ведут в несколько этапов. Перед ее началом подготавливают территорию и оснащают промышленную площадку шахты проходческим оборудованием.

Для ускорения работ проходку устья ствола и его крепление с применением передвижного оборудования ведут одновременно.

Над устьем ствола устанавливают временный копер, с которого проходят устье и ствол на глубину около 60—80 м — так называемый технологический отход, необходимый для навески в стволе комплексов проходческого оборудования для последующей проходки. После завершения технологического отхода временный копер разбирают, а не его место надвигают и затем оборудуют проходческий копер, заблаговременно смонтированный. На этом начальный период проходки ствола, который длится от 6 мес до 1,5 года, заканчивается.

В дальнейшем в стволе монтируют проходческий полок, подвешиваемый к проходческой лебедке на поверхности. Это сложное сооружение состоит из двух и более этажей. Верхний этаж — предохранительный, он защищает забой ствола от падения случайных предметов и служит для натяжения направляющих канатов, по которым движутся подъемные сосуды. На нижних этажах размещают вентиляторы для проветривания забоя ствола, лебедки для забойного оборудования, промежуточные

![]()

Рис. 7.1. Схема шахтного ствола: 1 — устье; 2 — наносы; 3 — коренные породы; 4 — опорный венец; 5 — звено ствола (между соседними опорными венцами); 6 — сопряжение ствола с горизонтальными выработками; 7 — зумпф

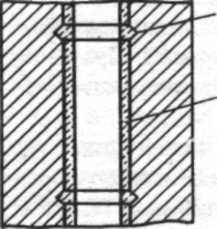

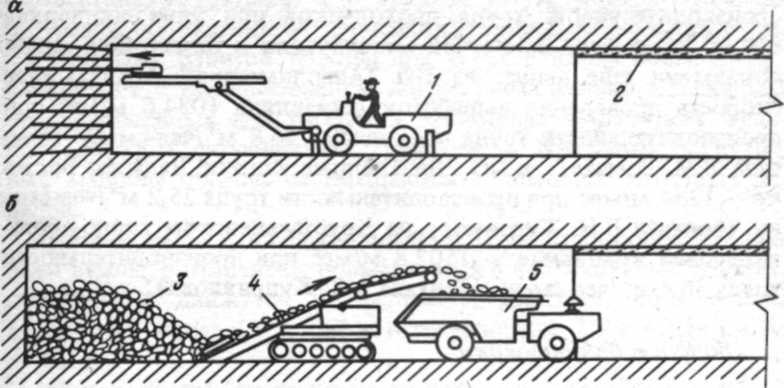

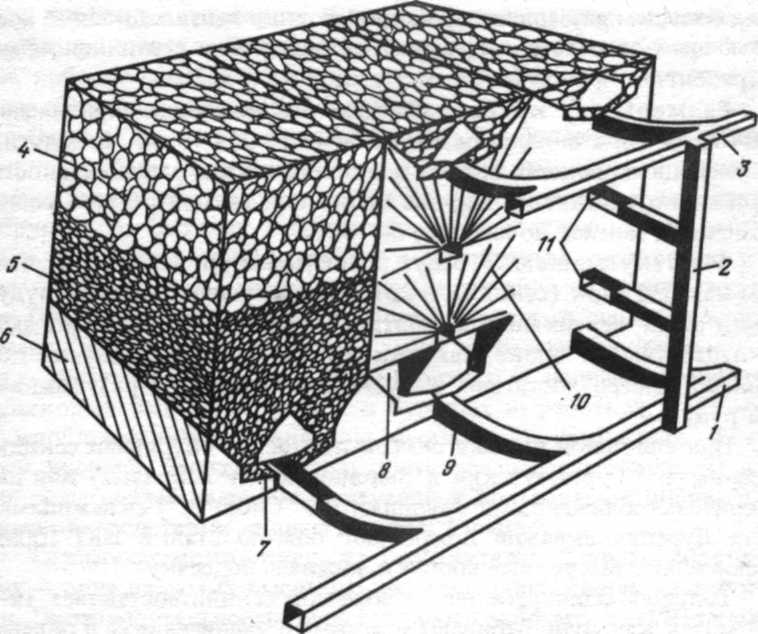

Рис. 7.2. Схематичные изображения возведения бетонной крепи (а), бурения шпуров (б) и уборки породы и подготовки к возведению крепи (в) при проходке ствола:

1 — проходческая бадья; 2 — подвесной полок; 3 — бетонная крепь; 4 — бетоновод; 5 — передвижная опалубка; 6 — отбитая порода; 7 — грейферный погрузчик; 8 — перфоратор; 9 — шпуры

емкости для откачки воды. С нижних этажей можно возводить постоянную крепь ствола. Под проходческим полком, над забоем, подвешивают агрегаты для бурения шпуров (если они используются) и погрузки взорванной массы, светильники и т. д. Проходческий полок снабжен гидродомкратами для фиксации его в стволе. В нем, кроме того, оборудованы отверстия для пропуска подъемных сосудов — бадей, огражденные раструбами, а также отверстия для пропуска вентиляционных и других труб, кабелей, спасательной лестницы, на которой поднимают в аварийных случаях проходчиков из забоя.

Когда проходческий полок смонтирован и оборудован, начинают проходку основной части ствола. Технология проходки состоит в отбойке горной массы с использованием буровзрывных работ, уборке взорванной массы из забоя с выдачей ее в бадьях на поверхность и возведении постоянной крепи ствола (рис.7.2).

В связи с необходимостью периодического взрывания пород проходческие работы организованы циклично. В каждом цикле работ последовательно выполняют отбойку, уборку породы и крепление ствола. За цикл (т. е. после каждого взрывания) забой ствола подвигается обычно на 2—3,5 м. Продолжительность цикла — 2—4 смены. Работы ведут комплексные бригады, выполняющие все виды операций по проходке.

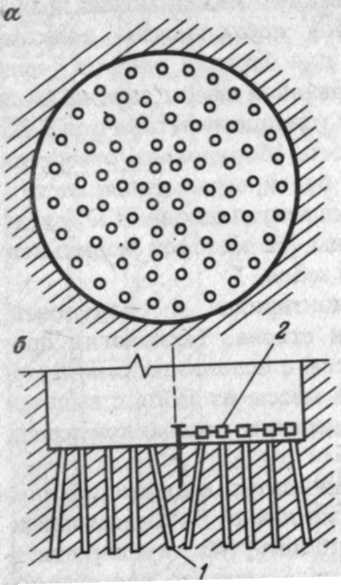

Буровзрывные работы. При проходке стволов в крепких породах Они составляют 30—40 % всего времени проходки и требуют до 50-60 % трудовых затрат. Отбойку породы осуществляют шпурами глубиной от 1,5 до 3 м. Размещение шпуров в забое определяется в соответствии с проектным документом — паспортом буровзрывных работ. Так как стволы имеют круглое поперечное сечение, шпуры в забое располагают по нескольким концентрическим окружностям. Расстояние между соседними окружностями тем меньше, чем крепче породы, и составляет 0,6—0,9 м, такое же расстояние между шпурами на одной окружности. Оконтуривающие шпуры пробуривают на 10—20 см от стенок ствола, а расстояние между ними принимают на 20 % меньше, чем между другими шпурами. В центре поперечного сечения ствола располагают на окружности самого малого диаметра (обычно 1,7—2,3 м) так называемые врубовые шпуры. В отличие от других шпуров, перпендикулярных плоскости забоя, врубовые шпуры бурят под таким углом к плоскости, чтобы в глубине они сходились к центру сечения ствола. Назначение врубовых шпуров, взрываемых в первую очередь, заключается в создании дополнительной обнаженной поверхности в массиве, облегчающей его разрушение при взрыве других шпуров (рис. 7.3).

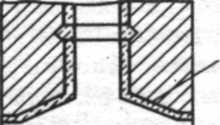

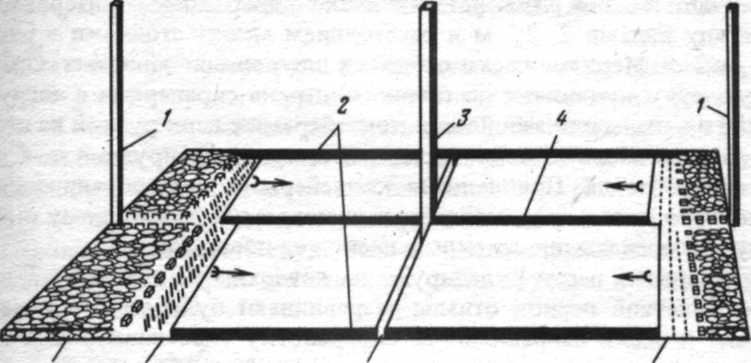

Рис. 7.3. Схема

расположения шпуров при проходке

ствола:

Рис. 7.3. Схема

расположения шпуров при проходке

ствола:

О — вид на забой сверху; б — разрез по оси ствола; 1 — врубовый шпур; 2 — круговой шаблон для разметки шпуров.

Шпуры бурят ручными перфораторами массой 22—30 кг. Разметку шпуров в забое производят с помощью специальных круговых шаблонов в виде штанги, вращающейся вокруг оси, вставленной в шпур в центре поперечного сечения ствола.

В настоящее время находят широкое применение установки для механизированного бурения шпуров в стволах с использованием одновременно нескольких бурильных машин. Бурильные установки подвешивают к проходческому полку и применяют в комплексе с породопогрузочными машинами.

Для заряжания шпуров используют патронированные прессованные взрывчатые вещества (ВВ) типа аммонита или жидкие льющиеся ВВ типа акванита. При использовании последних шпуры заряжают с применением специальных установок, повышающих производительность труда проходчиков на заряжании в 2—2,5 раза по сравнению с ручным заряжанием шпуров патронированными ВВ.

Для возбуждения взрыва заряда шпуров в стволах используют только электрическое инициирование посредством электродетонаторов от сети с напряжением 220—380 В.: Перед взрыванием все механизмы поднимают из забоя к проходческому полку.

После взрывания ствол проветривают одним вентилятором, нагнетающим свежий воздух по трубам в забой, или двумя вентиляторами, один из которых нагнетает в забой свежий воздух, поступающий по стволу, а второй — отсасывает загрязненный воздух, который по металлическим трубам диаметром до 1 м отводится на поверхность. В глубоких стволах второй способ наиболее приемлем, так как позволяет сократить время проветривания с 1 ч до 20 мин.

По окончании проветривания обирают незакрепленные стенки ствола от заколов, ремонтируют поврежденную временную крепь и т. д., затем начинают уборку породы.

Уборка взорванной породы. Она заключается в механизированной погрузке породы в бадьи и подъеме на поверхность. В стволах, проходимых в крепких породах, время и трудозатраты на ее уборку составляют соответственно 30-50 % и 40 %.

При проходке неглубоких стволов или стволов небольшого (до 4,5 м) диаметра для погрузки взорванной породы применяют грейферные пневматические погрузчики с ручным вождением типа КС-3. Пневмопогрузчик состоит из шестилопастного грейфера, пневмоподьемника и водила с рукоятками. Правая рукоятка предназначена для управления грейферами, левая пневмоподъемником. Пневмопогрузчик на канате подвешивают к пневматической лебедке, устанавливаемой на проходческом полке.

Грейферные погрузчики с ручным вождением просты в эксплуатации. В забое можно использовать одновременно два-три таких погрузчика, однако они малопроизводительны и требуют при вождении значительных физических усилий.

Поэтому в стволах с большой площадью поперечного сечения все шире применяют породопогрузочные машины с механизированным вождением и грейфером вместимостью до 1 м3. Эти машины монтируются под проходческим полком, и управляет ими машинист из кабины. В настоящее время созданы образцы погрузочных машин, оборудованных ковшом на стреле. Иногда для уборки породы в стволе применяют ковшовые погрузочные машины на гусеничном ходу.

Крепление стволов. Наиболее распространенным, экономичным и наименее трудоемким является крепление монолитным быстротвердеющим бетоном. Бетон подают в ствол по трубам, поэтому крепление почти полностью механизировано. Толщина бетонной крепи составляет 0,2—0,3 м.

Для возведения крепи из бетона применяют передвижную металлическую опалубку высотой до 4 м. Опалубку подвешивают под проходческим полком на собственных или направляющих канатах. В современных технологических схемах проходки возведение крепи начинают после отбойки породы и приведения ствола в безопасное состояние. Взорванную массу перед этим планируют и частично убирают таким образом, чтобы между ее поверхностью и нижним краем ранее возведенной крепи оставалось расстояние, равное высоте опалубки. После установки опалубки за нее нагнетают бетон.

Если стволы пройдены в крепких устойчивых породах, крепление можно осуществлять без опалубки, набрызгивая бетон на стенки слоем толщиной 8—15 см.

На эффективность проходки большое влияние оказывают притоки воды в забой. Для борьбы с водопритоками применяют откачку воды из забоя, улавливание и откачку на поверхность воды, стекающей по стенкам ствола, а также предварительную (опережающую) цементацию пород на обводненных участках.,

При небольших притоках в забой (до 8—10 м3/ч) воду откачивают забойными насосами в бадьи и выдают на поверхность вместе с породой. При больших притоках ее откачивают на поверхность по трубам. Если глубина ствола значительная, то по его длине устраивают перекачные насосные станции.

Для улавливания воды, стекающей по стенкам ствола, устраивают водоулавливающие кольца, вода из которых стекает в водосборник и откачивается на поверхность.

Если ствол пересекает сильно обводненные породы, то перед дальнейшей проходкой из забоя бурят скважины и по ним нагнетают в породу цементный раствор, который закупоривает водопроводящие трещины.

Процессом, завершающим строительство ствола, является его армирование, т. е. создание в стволе по всей его длине пространственной стержневой системы для обеспечения направленного движения подъемных сосудов с заданной скоростью. Элементы армировки используют для закрепления проходящих по стволу труб и кабелей различного назначения, оборудования в стволе ходовых отделений, оснащенных лестницами для аварийного выхода людей на поверхность.

Основные конструктивные элементы армировки — расстрелы и проводники. Расстрелы — балки (металлические, реже железобетонные и деревянные), расположенные в одной горизонтальной плоскости (ярусе), закрепленные в стенках ствола и при необходимости жестко соединенные между собой. Ярусы расстрелов располагают по длине ствола через несколько метров. Расстрелы делят поперечное сечение ствола в плане на несколько отделений, число и размеры которых зависят в первую очередь от числа и поперечного сечения используемых в стволе подъемных сосудов. Проводники - непрерывные вертикальные плети, составленные из отдельных деревянных брусьев или металлических профилей, прикрепленных к расстрелам в каждом ярусе. Они служат для обеспечения строго направленного движения в стволе подъемных сосудов (по ним скользят направляющие устройства этих сосудов — скипов или клетей).

Армирование ствола для большей безопасности и для повышения производительности труда обычно осуществляют после завершения проходки.

Последнее время начали применять так называемое эластичное армирование. Расстрелы при этом не устанавливают, а проводниками являются канаты, натянутые посредством грузов в зумпфе ствола. На каждый подъемный сосуд навешивают, как правило, по четыре проводниковых каната, а между движущимися сосудами — еще и отбойные канаты для предотвращения столкновения или зацепления этих сосудов при движении. Эластичное армирование применяют, если скорость подъемных сосудов не превышает 12 м/с.

Специальные способы проходки стволов применяют в сложных гидрогеологических условиях. Наиболее широко используют проходку с замораживанием неустойчивых водонасыщенных пород (плывунов), а также проходку с предварительным тампонированием (цементацией или битумизацией) сильно трещиноватых водонасыщенных пород. В обоих случаях основной целью является ограждение забоя ствола от больших притоков воды, а при замораживании — еще и повышение устойчивости пород. К специальным способам проходки может быть отнесено также бурение шахтных стволов.

При проходке с замораживанием вокруг ствола по окружности бурят скважины на расстоянии 0,8—1,1 м друг от друга. В них опускают трубы, по которым с поверхности накачивают в скважины рассол (насыщенный раствор солей), охлажденный до температуры —20°--25 °С. Затем рассол, нагретый

породами, из скважины по кольцевому пространству между трубой и стенками скважины вытесняется на поверхность, где охлаждается вновь (например, с помощью жидкого аммиака), после чего опять нагнетается в скважины. Постепенно отбирая тепло у пород, рассол охлаждает и затем замораживает их до температуры около —10 °С. Вокруг ствола таким образом создают стенку из замороженной породы — ледопородный цилиндр, предел прочности которого на сжатие может достигать 10-15 МПа. Процесс замораживания пород до нужной температуры длится несколько недель.

После возведения ледопородного цилиндра под его защитой начинают проходку ствола. Технология проходки отличается от обычной тем, что выемку породы осуществляют, как правило, механическим способом с использованием пневматического инструмента (например, отбойных молотков). Буровзрывные

работы производят редко и с осторожностью, чтобы не нарушить сплошность ледопородной стенки. Для крепления применяют обычно быстротвердеющий бетон, подогретый до 25—30 °С, или чугунные тюбинги.

Когда проходка ствола завершена, замороженные породы оттаивают подогретым рассолом, подаваемым в те же скважины. Скорость оттаивания не должна превышать 2-3 °С в сутки, чтобы не вызвать опасных деформаций крепи.

Тампонирование пород при проходке ведут через скважины. Оно может быть предварительным (осуществляется с поверхности) и последовательным. В последнем случае породы тампонируют из забоя ствола после завершения проходки каждого его участка. Сильно трещиноватые крепкие породы тампонируют цементным растворам. При наличии в породах пустот или крупных трещин целесообразно применять для тампонирования глинистый раствор или горячий битум.

Бурение шахтных стволов применяют, как правило, в мягких и средней крепости обводненных и нередко неустойчивых породах, в которых другие способы проходки малопроизводительны и трудоемки. Затраты на бурение стволов довольно высоки, однако применение этого способа позволяет полностью механизировать проходку и вывести людей из забоя ствола на поверхность. В нашей стране бурением пройдены десятки километров стволов, причем наибольшая глубина ствола, пройденного этим способом, составляет более двух километров.

Стволопроходческие бурильные установки имеют различные конструкции и принцип действия. В основном применяют установки роторного, колонкового и реактивно-турбинного бурения, причем рабочим инструментом у них являются шарошечные долота. Роторными установками бурят по центру ствола опережающую скважину диаметром 600 мм (пилот-скважину), и затем разбуривают ее на полное поперечное сечение с помощью расширителей до диаметра 7,5—8,75 м. Скорость проходки ствола составляет до 50 м/мес. Колонковое бурение стволов осуществляют кольцевым забоем по периметру ствола, а оставшуюся нетронутой среднюю часть забоя в виде колонки, называемую керном, периодически через 3—5 м отрывают от массива посредством гидродомкратов и выдают на поверхность; скорость проходки при этом достигает 150 м/мес.

Довольно широкое распространение получили установки реактивно-турбинного бурения. Бурение на полное поперечное сечение ствола ведут комплексом, состоящим из двух и более агрегатов, шарошечные долота которых приводятся во вращение с помощью турбин, а турбины вращаются под напором промывочной жидкости. Скорость проходки составляет до 10 м/мес.

Промывочную жидкость применяют при всех способах бурения стволов. Она представляет собой тяжелый глинистый раствор, посредством которого выносятся на поверхность из забоя частицы породы, разрушенной шарошечными долотами, охлаждается рабочий инструмент и защищаются от обрушения стенки ствола.

Крепление ствола обычно осуществляют только по окончании бурения на полную глубину. Однако созданы самоходные стволопроходческие агрегаты, при использовании которых ствол бурят секциями на полное поперечное сечение выдвижным (телескопическим) рабочим органом с опускающегося полка, распираемого гидродомкратами в стволе на время бурения. Крепление ствола ведут с полка вслед за его проходкой. Скорость проходки готового ствола достигает 130-170 м/мес.

Углубка шахтных стволов. Углубку выполняют, как правило, не останавливая работы в действующей части ствола. По этой причине операции по углубке стволов труднее механизировать, и доля ручного труда здесь довольно значительна.

Для углубки стволов применяют в зависимости от условий различную технологию. При большой величине углубки, значительных водопритоках в ствол и отсутствии выработок на нижних горизонтах работы осуществляют сверху вниз под защитой предохранительного целика или искусственного перекрытия в зумпфе действующей части ствола.

При наличии выработок на нижних горизонтах и относительно небольшой (до 150—200 м) глубине углубку ствола можно вести снизу вверх. Достоинства такого способа заключаются главным образом в том, что отбитая порода под действием собственного веса поступает вниз к местам погрузки в транспортные средства, так же как и вода из забоя, поэтому нет необходимости в специальном проходческом подъеме и водоотливе.

Технико-экономические показатели проходки стволов. Основными из них являются скорость проходки готового ствола (м/мес) и производительность труда проходчиков (м3/чел-смену). В нашей стране абсолютный рекорд скорости проходки вертикальных стволов установлен в Донбассе в 1969 г. и составляет 401 м/мес. На рудниках, разрабатывающих металлические руды, стволы проходят в более крепких породах, поэтому скорости проходки ниже. Так, на Норильском горно-металлургическом комбинате в начале 1984 г. бригада СМ. Прокофьева при проходке ствола глубиной 1200 м достигла скорости 104 м/мес. В Кривбассе, на руднике им. 1 Мая, в 1971 г. пройдено 160 м ствола в месяц, при этом производительность труда составила 5,9 м3/чел.-смену. Ствол шахты "Северо-Песчанская" на Урале глубиной более 600 м в 1972 г. был пройден с максимальной скоростью 182 м/мес при производительности труда проходчиков до 9 м3/чел .-смену.

Средние скорости проходки стволов значительно ниже рекордных, так как они зависят от глубины стволов, условий проходки на различных участках, от многих организационных факторов.

Стволы — чрезвычайно дорогостоящие сооружения. Затраты на их проходку составляют сотни тысяч и даже миллионов рублей. Стоимость проходки 1 м3 готового ствола может быть равна 100 руб. и более.

Вопросы для проверки

1. Каковы части шахтного ствола и их назначение?

2. Этапы проходки ствола.

3. Особенности бурения шпуров при проходке стволов.

4. Какое оборудование используют на уборке взорванной массы?

5. Каким образом возводят бетонную крепь ствола?

6. Зачем нужно армирование ствола и из чего состоит его армировка?

7. Особенности проходки стволов с замораживанием.

8. Какими способами осуществляют углубку стволов?

7.3. ПРОВЕДЕНИЕ ГОРИЗОНТАЛЬНЫХ ГОРНЫХ ВЫРАБОТОК

К горизонтальным горным выработкам относят штольни, квершлаги, штреки, орты и т. д.

Горизонтальные выработки проводят, как правило, сразу на всю площадь поперечного сечения. Наиболее распространен буровзрывной способ проведения. Однако в мягких и средней крепости породах выработки проводят с использованием проходческих комбайнов с механическим породоразрушаюшим инструментом.

Организация проходческих работ при взрывной отбойке породы - циклическая из-за необходимости приостанавливать периодически проходку на время взрывания и проветривания. Работы ведут комплексные бригады, все члены которых имеют по несколько рабочих профессий и могут выполнять различные операции. Бригада состоит из звеньев, работающих в различные смены в течение суток. За смену выполняют обычно по два-три проходческих цикла. Каждый цикл состоит из ряда последовательно выполняемых операций. Для более четкой организации работ за каждым рабочим закрепляют строго определенные операции. От точности и своевременности выполнения всех видов работ каждым членом бригады зависит соблюдение сроков выполнения проходческого цикла, т. е. проектная скорость проходки выработки и в конечном итоге заработок проходчиков.

При проведении выработок несколькими забоями и использовании маневренного самоходного оборудования в бригаде может быть целесообразной специализация отдельных ее членов по видам работ (бурение шпуров, уборка породы, крепление и т. д.).

Основные производственные процессы при проведении горизонтальных выработок буровзрывным способом — бурение, заряжание и взрывание шпуров (отбойка породы), уборка отбитой породы, крепление выработки. Кроме того, в забое выполняют и такие вспомогательные работы, как настилка рельсового пути (если он есть), наращивание трубопроводов для сжатого воздуха, воды и вентиляционных, электрических кабелей, навеска контактного провода для электровозного транспорта и т. п.

Отбойка породы. При буровзрывной отбойке наиболее важной операцией является точная разметка шпуров в забое. На передовых рудниках для этого применяют специальные шаблоны.

Так же, как при проходке стволов, в центре располагают врубовые шпуры, которые взрывают в первую очередь, и создают в массиве полость, облегчающую разрушение породы на остальной площади забоя. Но в отличие от стволов врубовые шпуры при проведении горизонтальных выработок бурят параллельно оси выработки (прямые призматические врубы), чтобы уменьшить отброс породы от забоя (иначе уборка ее труднее). Некоторые врубовые шпуры не заряжают на часть длины или полностью, чтобы создать пространство для сдвижения в их сторону разрушаемой другими шпурами породы. Шпуры по периметру выработки немного наклоняют в сторону от ее оси к массиву, чтобы поперечное сечение выработки не сужалось при проведении. Чем чаще расположены шпуры по периметру выработки, тем глаже ее контур (гладкое контурное взрывание) и тем устойчивее выработка к воздействию горного давления.