- •1.1.1. Общие сведения о первом контуре реактора ввэр

- •1.1.2. Реактор ввэр

- •1.1.3. Парогенератор

- •1.1.4. Главный циркуляционный насос

- •1.1.5. Главные циркуляционные трубопроводы (гцт)

- •§ 182 Датчика термоэлектрических термометров с компенсационными коробками.

- •Система компенсации давления в контуре

- •1.2.2. Система продувки-подпитки первого контура

- •1.2.3. Системы безопасности реакторной установки ввэр

- •1.2.4. Система аварийного охлаждения активной зоны реактора

- •1.2.5. Тенденции развития реакторной установки ввэр

- •2.1.1. Особенности технологической схемы энергоблока с реактором рбмк

- •2.1.2. Контур многократной принудительной циркуляции

- •Барабан-сепараторы

- •Главные циркуляционные насосы

- •Запорно-регулирующий клапан

- •Паропроводы и арматура

- •2.2.1. Узел регулирования расхода питательной воды

- •2.2.2. Система охлаждения продувочной воды и расхолаживания реактора

- •2.2.3. Система охлаждения каналов суз, камер деления (кд), датчиков контроля энерговыделения (дкэ) и отражателя

- •2.2.4. Газовый контур

- •2.2.5. Схема вспомогательного промежуточного контура

- •2.2.6. Система аварийного охлаждения реактора

- •2.2.7. Система локализации аварий энергоблоков рбмк (сла)

- •2.2.8. Система аварийного электроснабжения

- •Физические особенности регулирования мощности реактора

- •4.1.2. Регулирование энергоблоков с реакторами ввэр

- •4.1.3. Регулирование энергоблоков с реакторами рбмк

- •4.1.4. Регулирование энергоблоков одноконтурных аэс с реакторами корпусного типа

- •4.1.5. Регулирование блоков аэс с реакторами на быстрых нейтронах

- •5.1.1. Выбор промышленной площадки для строительства аэс

- •5.1.2. Требования к генеральному плану аэс

- •5.1.3. Примеры генерального плана аэс

- •5.2.1. Основные требования к главному корпусу аэс

- •5.2.2. Компоновка машинного зала

- •5.2.3. Компоновка реакторного и реакторно-парогенераторного цехов

- •5.2.4. Примеры компоновок аэс

- •5.2.4.1. Реакторное отделение аэс с ввэр-1000

- •5.2.4.2. Реакторное отделение аэс с рбмк-1000

- •5.2.4.3. Компоновка основных сооружений и оборудования аэс сРбн

Система компенсации давления в контуре

Система компенсации давления необходима только для реакторов, охлаждаемых водой под давлением, и предназначена для компенсации температурных изменений объема воды, заполняющей контур. Она используется также для создания давления при пуске, для поддержания давления в эксплуатации и ограничения отклонений давления в аварийных режимах.

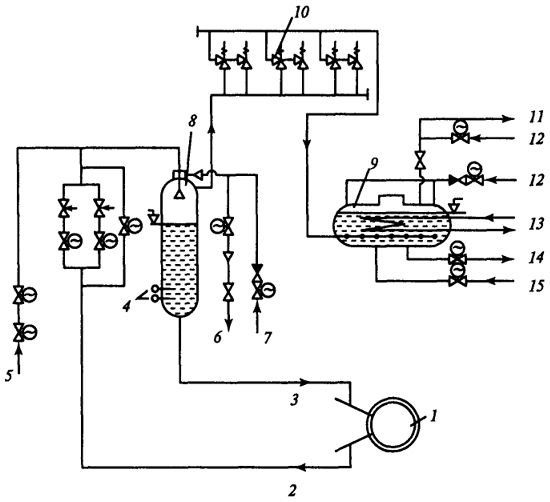

Система компенсации давления теплоносителя – автономная система ядерного реактора, подключаемая к контуру теплоносителя с целью выравнивания колебаний давления в контуре во время работы реактора, возникающих за счет теплового расширения. На рис. 11 показана принципиальная схема системы компенсации давленияВВЭР-1000.

Система компенсации давления включает:

§ паровой компенсатор давления;

§ барботер;

§ импульсно-предохранительные устройства;

§ трубопроводы и арматуру.

Основным элементом системы является паровой компенсатор давления, состоящий из вертикального цилиндрического сосуда, нижняя часть которого заполнена водой и соединена с «горячей» ниткой главного циркуляционного трубопровода первого контура. Давление в компенсаторе создается паровой «подушкой» за счет кипения теплоносителя, нагреваемого электронагревателями, размещенными под свободным уровнем. В переходных режимах при колебаниях средней температуры теплоносителя, связанных с изменением нагрузки или нарушениями в работе оборудования реакторной установки, в первом контуре меняется давление. При этом часть теплоносителя перетекает в контур или из контура в компенсатор давления по соединительным трубопроводам.

В системе компенсации давления реализовано несколько технических решений, которые, последовательно вступая в работу, позволяют решить задачу поддержания давления теплоносителя в реакторном контуре в проектных пределах:

· изменение объема паровой части компенсатора давления при фазовых переходах (уменьшение объема при росте давления в реакторном контуре и его увеличение при снижении этого давления);

· включение электронагревателей при некомпенсируемом за счет фазового перехода снижении давления в реакторном контуре;

· включение впрыска в компенсатор давления воды из "холодного" трубопровода реакторного контура при некомпенсируемом повышении давления в нем;

· сброс через предохранительные клапаны (три уровня по давлению) паровой фазы из компенсатора давления в барботер, где пар конденсируется при охлаждении объема барботера водой промежуточного контура и давление в баке-барботере снижается;

· при чрезмерном росте давления в баке-барботере открываются разрывные мембраны на корпусе бака, за счет чего давление снижается.

Рис. 11. Принципиальная схема системы компенсации объема (давления)

1 – реактор; 2 – подвод воды на впрыск; 3 – отвод воды; 4 – электронагреватели; 5 – аварийное расхолаживание; 6 – отвод газов; 7 – подвод азота; 8 – компенсатор объема; 9 – барботер; 10 – предохранительные клапаны; 11 – отвод газов; 12 – подвод азота; 13 – подвод технической воды; 14, 15 –поддержание уровня

От неотключаемой части реактора по «холодной» стороне подводится вода на впрыск в сопла в верхней части корпуса компенсатора. На линии впрыска установлены регулировочный 2 и запорный 1 клапаны. В той части корпуса, в которой при всех режимах имеется вода, установлены электрические нагреватели. К паровому объему компенсатора подсоединены предохранительные клапаны. В связи с радиоактивностью среды недопустим выброс из предохранительных клапанов в атмосферу, поэтому пар поступает под уровень в барботер, вода из которого по мере необходимости сливается в баки «грязного» конденсата.

Давление в барботере поддерживается равным 0,5 МПа. Температура воды в его объеме 40...50 оС за счет охлаждения водяного объема технической водой промконтура через змеевики. Из общего объема барботера, равного 15 м3, вода занимает 11 м3. В паровую часть барботера подается азот для нейтрализации образующейся гремучей смеси.

Принцип работы парового компенсатора давления 4 заключается в следующем. При постоянном режиме в нормальных условиях все клапаны, кроме запорного, закрыты. При изменении температурного режима, например при повышении температуры воды в контуре, некоторое дополнительное количество воды из горячего трубопровода поступает в корпус, сжимая пар, давление которого возрастает. Вследствие этого срабатывает регулировочный клапан на линии впрыска. За счет нагрева этой воды часть пара парового объема корпуса конденсируется, давление уменьшается до нормального, при котором регулировочный клапан автоматически закрывается, прекращая подачу воды на впрыск. Подключение впрыска к «холодной» напорной стороне главного циркуляционного контура позволяет использовать перепад ГЦНдля преодоления сопротивления системы впрыска воды и уменьшает ее расход.

При незначительных изменениях температуры давление поддерживается без вспрыска холодной воды. Так, с незначительным ростом температуры и давления пара происходит частичная конденсация пара, а при снижении температуры и давления — частичное испарение воды водяного объема корпуса за счет работы электронагревателей. В связи с этим паровой компенсатор объема поддерживает постоянное давление в контуре с очень большой точностью. Скорость разогрева компенсатора объема ограничена (40 оС/ч) для предотвращения значительных температурных напряжений в металле. Начальное давление в компенсаторе объема создается азотом, который к концу разогрева полностью удаляется образующимся паром.

Регулируемыми параметрами являются давление и уровень воды в компенсаторе. Регулятор давления воздействует на клапаны впрыска или на регулирующий автотрансформатор электронагревателей. При более интенсивных изменениях давления в работу вступают электрические нагреватели компенсатора, которые регулируют давление за счет изменения потребляемой мощности.

В случае быстрого увеличения давления в первом контуре предусматривается непосредственный сброс теплоносителя в паровое пространство по специальному трубопроводу аварийного расхолаживания из холодной нитки главного циркуляционного трубопровода.

При превышении предельного давления в компенсаторе срабатывают предохранительные клапаны. Проходящий через них пар поступает в барботер, в котором автоматически поддерживаются необходимые уровень и температура воды. Пар в барботере конденсируется, неконденсирующиеся радиоактивные газы собираются в его верхней части, разбавляются азотом и удаляются в систему газоочистки.

Компенсатор объема (давления) является частью системы компенсации давления и предназначен для создания давления в 1-м контуре при пусках, поддержания давления в заданных пределах при нормальных эксплуатационных режимах и остановах и ограничения колебаний давления в переходных режимах реакторной установки. Тип компенсатора – паровой.

Пар в барботере конденсируется, неконденсирующиеся радиоактивные газы собираются в его верхней части, разбавляются азотом и удаляются в систему газоочистки. Для предотвращения чрезмерного повышения давления в барботере на нем установлены разрывные мембраны.

Конструкция компенсатора давления обеспечивает нормальное функционирование его при максимальном расчетном землетрясении 9 баллов при одновременном воздействии нагрузок, вызванных разрывом главного циркуляционного трубопровода.

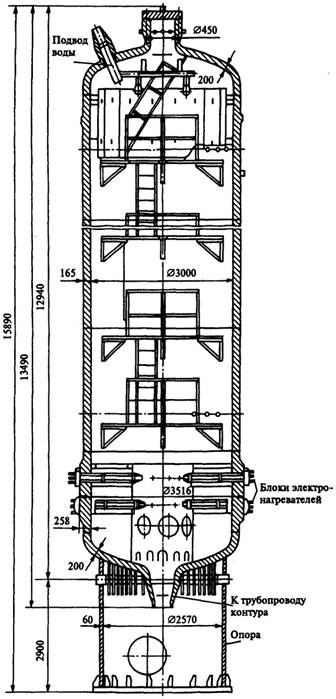

На рис. 12 представлена принципиальная схема компенсации давления. Он представляет собой вертикальный цилиндрический сосуд, имеющий патрубки и штуцеры для подсоединения соответствующих трубопроводов и приборов, а также импульсных линий. В нижней части сосуда расположены патрубки, в которых установлены блоки электронагревателей. Корпус компенсатора выполнен из перлитной стали с наплавкой аустенитной нержавеющей. Он имеет водяной и паровой объемы, равные соответственно 48 и 22 м3.

Для поддержания рабочего давления и необходимого уровня компенсатор давления снабжен регуляторами давления пара и уровня, которые воздействуют на регулировочный автотрансформатор электронагревателей, на клапан впрыска воды из "холодной" нитки и на работу подпиточных насосов. Нижним днищем компенсатор давления опирается на опору цилиндрической формы, закрепленную на фундаменте.

Рис. 12. Компенсатор объема (давления)

Характеристики главного компенсатора давления ВВЭР-1000 приведены в табл. 5.

Таблица 5. Основные технические данные компенсатора давления

Номинальное давление стационарного режима, кгс/см2 (МПа) |

160 ±3 (~15,7 ±0,3) |

Температура номинального стационарного режима, °С(К) |

346 ±2 (~619 ±2) |

Рабочая среда |

пар, вода I контура |

Емкость (полный объем), м3 |

79 |

Объем воды при номинальном режиме, м3 |

55 |

Параметры электронагревателя: |

|

мощность единичного нагревателя, кВт |

90 |

общая мощность блоков электронагревателей, кВт |

2520 |