- •1.1.1. Общие сведения о первом контуре реактора ввэр

- •1.1.2. Реактор ввэр

- •1.1.3. Парогенератор

- •1.1.4. Главный циркуляционный насос

- •1.1.5. Главные циркуляционные трубопроводы (гцт)

- •§ 182 Датчика термоэлектрических термометров с компенсационными коробками.

- •Система компенсации давления в контуре

- •1.2.2. Система продувки-подпитки первого контура

- •1.2.3. Системы безопасности реакторной установки ввэр

- •1.2.4. Система аварийного охлаждения активной зоны реактора

- •1.2.5. Тенденции развития реакторной установки ввэр

- •2.1.1. Особенности технологической схемы энергоблока с реактором рбмк

- •2.1.2. Контур многократной принудительной циркуляции

- •Барабан-сепараторы

- •Главные циркуляционные насосы

- •Запорно-регулирующий клапан

- •Паропроводы и арматура

- •2.2.1. Узел регулирования расхода питательной воды

- •2.2.2. Система охлаждения продувочной воды и расхолаживания реактора

- •2.2.3. Система охлаждения каналов суз, камер деления (кд), датчиков контроля энерговыделения (дкэ) и отражателя

- •2.2.4. Газовый контур

- •2.2.5. Схема вспомогательного промежуточного контура

- •2.2.6. Система аварийного охлаждения реактора

- •2.2.7. Система локализации аварий энергоблоков рбмк (сла)

- •2.2.8. Система аварийного электроснабжения

- •Физические особенности регулирования мощности реактора

- •4.1.2. Регулирование энергоблоков с реакторами ввэр

- •4.1.3. Регулирование энергоблоков с реакторами рбмк

- •4.1.4. Регулирование энергоблоков одноконтурных аэс с реакторами корпусного типа

- •4.1.5. Регулирование блоков аэс с реакторами на быстрых нейтронах

- •5.1.1. Выбор промышленной площадки для строительства аэс

- •5.1.2. Требования к генеральному плану аэс

- •5.1.3. Примеры генерального плана аэс

- •5.2.1. Основные требования к главному корпусу аэс

- •5.2.2. Компоновка машинного зала

- •5.2.3. Компоновка реакторного и реакторно-парогенераторного цехов

- •5.2.4. Примеры компоновок аэс

- •5.2.4.1. Реакторное отделение аэс с ввэр-1000

- •5.2.4.2. Реакторное отделение аэс с рбмк-1000

- •5.2.4.3. Компоновка основных сооружений и оборудования аэс сРбн

Главные циркуляционные насосы

Отсепарированная вода из БС, смешиваясь с питательной водой, по опускным трубам из обоих БС каждой петли циркуляции поступает во всасывающий коллектор главных циркуляционных насосов (ГЦН) размером 1020х60 мм, из которого по всасывающим трубопроводам размером 828х38 мм поступает на всасывающие линии четырех ГЦН. На всасывающем трубопроводе каждого ГЦН установлена запорная задвижка. Нормально в каждой петле работает по три ГЦН и по одному находится в резерве. На энергоблоках РБМК установлен ГЦН типа ЦВН-8 – центробежный вертикальный одноступенчатый насос (рис. 5).

Номинальная производительность насоса составляет 8000 м3/ч при напоре 200 м вод. ст. Насосный агрегат состоит из бака, выемной части и электродвигателя. Уплотнение вала насоса – гидродинамическое, двухступенчатое, высокого давления. В его межступенчатую полость от специальной системы подается уплотняющая вода под давлением, превышающим давление на всасе ГЦН. Уплотнение главного разъема (место соединения выемной части и бака насоса) осуществляется с помощью медной клиновой прокладки. Верхней опорой вала выемной части ГЦН является радиально-осевой подшипник, в который подается турбинное масло. Нижней опорой вала выемной части ГЦН служит гидростатический подшипник, в который подается вода с напора насоса. Соединение трубопроводов КМПЦ с патрубками бака ГЦНосуществляется с помощью сварки. Из ГЦН по напорным трубопроводам размером 836х42 мм вода поступает в напорный коллектор размером 1046х73 мм.

В насосе ЦВН-8 применен вертикальный трехфазный асинхронный двигатель мощностью 5500 кВт. Для увеличения времени выбега насоса после отключения электродвигателя, на роторе установлен маховик, представляющий собой стальной диск наружным диаметром 2000 мм и толщиной 195 мм, с маховым моментом 9400 кгс/м.

Для обеспечения работоспособности узлов насоса во всех режимах работы, в ЦВН-8 предусмотрены следующие вспомогательные системы:

– маслосистема;

– система питания уплотнения вала;

– система питания гидростатического подшипника;

– система разогрева и расхолаживания.

Маслосистема предназначена для подачи масла в упорно-направляющий подшипник и подшипники электродвигателя. Системаиндивидуальна на каждый насос.

Система питания уплотнения вала обеспечивает подачу уплотняющей воды в уплотнении вала давлением, превышающим контурное, тем самым предотвращая выход активной воды в обслуживаемые помещения. Система общая на все насосы.

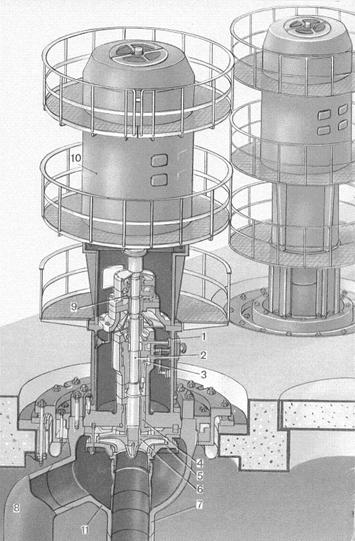

Рис.5. Главный циркуляционный насос

1 – бак насоса, 2 – вал, 3 – уплотнение вала, 4 – гидростатический подшипник, 5 – рабочее колесо, 6 – направляющий аппарат, 7 – верхний упорно-радиальный подшипник, 8 – всасывающий патрубок, 9 – напорный патрубок, 10 – электродвигатель, 11 – корпус

Система питания гидростатического подшипника обеспечивает подачу воды в подшипник с напора насоса в нормальных режимах работы и от постороннего источника в аварийных и пусковых режимах.Система общая на все насосы.

Система разогрева–расхолаживания насоса позволяет проводить разогрев насоса, находящегося в «холодном» резерве, для его включения «горячий» (работающий) контур. Система также обеспечивает расхолаживание насоса после его остановки для вывода в «холодный» резерв или ремонт. Максимальная скорость разогрева–расхолаживания не более 2оС/мин.

С целью исключения выхода из строя насосного агрегата при отклонении параметров от номинальных предусмотрены предупредительные и аварийные сигналы, защиты и блокировки.

Основные характеристики насоса приведены в табл.2.

Таблица 2. Основные характеристики ГЦН

Наименование параметра |

Значение параметра |

Производительность, м3 |

8000 ± 2000 |

Напор, м. вод. ст. |

200 + 20 |

Температура перекачиваемой жидкости, оС |

270 |

Абсолютное давление воды во всасывающем |

|

трубопроводе, кгс/см2 |

72 |

Минимально допустимый напор на всасывании, м. вод. ст. |

|

Мощность на валу насоса, кВт |

4300 + 300 |

Число оборотов вала насоса, об/мин |

1000 |

Время разгона ротора при пуске, с |

не более 16 |

Время выбега ротора (до полной остановки), мин |

2 – 5 |

Максимально–допустимая вибрация насоса в районе |

|

подшипниковых узлов, мк |

не более 100 |

Срок службы, лет |

30 |