- •Содержание

- •И.А. Христофорова, а.Ю. Канаев, е.А. Ильина, а.И. Христофоров теплоизоляционный материал на основе отходов стеклобоя

- •Лазерный синтез наноструктур оксида алюминия

- •Д.В. Абрамов, а.Н. Коблов, в.Г. Прокошев, м.Ю. Шарыбкин лазерный синтез наноструктур оксида титана

- •В.Г. Рау, о.Р. Никитин, т.Ф. Рау, л.А. Ломтев расчет вариантов фотонных решеток на упаковочных пространствах

- •В.Г. Рау, е.Г. Богаткина, т.Ф. Рау молекулярная ячейка памяти на основе симметрии комплекса

- •Э.Д. Басырова, Поликарпов, с.Н. Э.П. Сысоев влияние электролита на реологические характеристики шликера и свойства изделия

- •Ю. Т. Панов, а. И. Вдовина, с. А. Лепешин наносеребро – модификатор мембран на основе полиамида

- •Д.М. Кононов, а.В. Жданов, и.М. Букарев, в.В. Морозов использование наноструктурных pvd-покрытий TiN/CrN для повышения ресурса осевого инструмента

- •В.А. Лабутин, а.И. Вдовина, ю.Ю. Михайлов математическое обобщение экспериментальных данных равновесия между коллоидными капиллярно-пористыми телами и влажным воздухом

- •В. А. Кечин, а.В. Киреев оценка эффективности очистки алюминиевых расплавов от растворенного водорода

- •А. А. Кузнецов экспериментальное исследование процессов тепло- и массообмена вблизи пламени метеотрона

- •А.А. Кузнецов, н.Г. Конопасов artemi-k@mail.Ru конструкционные и технологические характеристики установок метеотрон

- •Л.В. Грунская, в.В. Исакевич, а.А. Закиров, д.В. Рубай

- •Программно-аналитический комплекс для исследования структуры сигналов в спектральной и временной областях

- •Лёшина в.А., Авакумова м.В. Золь-гель технология химических шихт для получения термостойких материалов

- •С.А. Галактионова, и.А. Христофорова, а.И. Христофоров

- •Стеновая керамика на основе модифицированной кислой глины

- •А.А. Антипов, с.М. Аракелян, с.В. Кутровская, а.О. Кучерик, а. А. Макаров, д.С. Ногтев, в.Г. Прокошев импульсное лазерное осаждение фрактальных кластерных наноструктур в коллоидных системах

- •Т.С. Шуткина концевые особенности усредненной однопараметрической выгоды циклических процессов с дисконтированием

- •2. Классификация особенностей

- •3. Уровень оптимального цикла.

- •4. Доказательство теоремы 1.

- •Христофорова и.А., Канаев а.Ю., Коробова с.С., Христофоров а.И. Наномодифицированный теплоизоляционный материал на основе силикатов

- •О.Л. Еропов, а.И. Христофоров

- •Исследование влияния наномодифицирующей добавки на свойства мелкозернистого бетона

- •2Θ, ° Время созревания бетона, сут.

- •1. Ca(oh)2 – гидроксид кальция (7,53 ± 0,2 %); 2. SiO2 – диоксид кремния (7,599± 0,2 %);

- •¹ Дорожков в.В., ² Конешов в.Н., ¹ Фуров л.В., ² Абрамов д.В.

- •О создании на экспериментальном полигоне геофизической

- •Обсерватории «запольское» для проведения высокоточных

- •Гравиметрических измерений

- •Д.Ю. Павлов, н.Н. Давыдов средства контроля разрушения железнодорожных рельс повышенной разрешающей способности.

- •Взаимосвязь структуры и свойств наномодифицированного полнотелого керамического кирпича Христофоров а.И., Пикалов е.С.

- •Баринов и.О., Прохоров а. В., Алоджанц а.П., Аракелян с. М. Генерация рамановских поляритонов в резонансных атомных средах

- •А.В. Прохоров, м.Ю. Губин, а.Ю. Лексин, а.П. Алоджанц, с.М. Аракелян диссипативные оптические солитоны в оптически-плотных средах допированных волноводов

- •1. Анализ самосогласованной задачи нелинейного рассеяния света в трехуровневой среде. Основные приближения.

- •2. Стационарные солитоны в допированных волноводах.

- •Список литературы.

- •А.В. Лоханов, а.В. Осин, м.В. Руфицкий. Математическое моделирование для проектирования пьезоэлектрических преобразователей энергии

- •М.Н. Герке, к.С. Хорьков, Номан Мустафа а.А., в.Г. Прокошев, с.М.Аракелян исследование титановых тонких пленок образованных при фемтосекундной лазерной абляции

- •1. Введение

- •А.А. Антипов, с.В. Кутровская, а.В. Осипов лазерный синтез наночастиц в жидких средах

- •Ширкин л.А., Трифонова т.А. Диагностика ультрадисперсных систем посредством дочерних продуктов распада радона в целях обеспечения нанобезопасности

- •Введение

- •Материалы и методика

- •Результаты и обсуждение

- •Литература

- •Янина е.В. Развитие научно – образовательной деятельности по направлению «нанотехнологии» в целях реализации программы модернизации системы профессионального образования владимирской области

- •©2011 И.Ю. Честнов, а.П. Алоджанц, с.М. Аракелян фазовый переход для связанных атомно-оптических состояний в присутствии оптических столкновений

- •1. Термодинамическое Описание Фотонного Поля в Присутствии Ос

- •2. Равновесный Фазовый Переход в Связанной Атомно-Оптической Системе

- •Радиационно-лазерные технологии изготовления аварийных датчиков контроля микродеформации поверхности объектов повышенной опасности. Гулин а.С., Ионин в.В., Давыдов н.Н., Кудаев с.В.

- •Условия оптимизации процесса прошивки наноотверстий импульсным лазерным излучением. Ионин в.В., Давыдов н.Н.

- •600000, Владимир, ул. Горького, 87

Э.Д. Басырова, Поликарпов, с.Н. Э.П. Сысоев влияние электролита на реологические характеристики шликера и свойства изделия

В данной работе исследовались физико-механические свойства изделий, полученных методом шликерного литья при различной его влажности и содержания комплексного электролита.

В настоящее время для производства керамических изделий применяются различные способы формования, к которым относятся: полусухое прессование, пластическое формование, горячее литье под давлением, горячее прессование в графитовых формах и другие способы.

Как правило, некоторые из видов формования очень сложны и требуют специального оборудования. Этими способами можно получить изделия простой формы и небольших размеров. Одним из способов формования является шликерное литье, с помощью которого можно формовать сложные по конфигурации и преимущественно тонкостенные изделия. Этот метод применяется в производстве санитарно-строительных изделий, хозяйственного фарфора и фаянса, декоративной керамики и других изделий.

Наша область и город Владимир, входящий в состав Золотого Кольца России, богаты уникальными памятниками старины, художественно-декоративная облицовка большинства которых изготовлена из материалов, со временем разрушающихся под воздействием окружающей среды, а шликерный способ позволяет получать из различных силикатных материалов крупногабаритные панно и рельефы любых форм. В связи с этим целью нашей работы – исследование возможности использования шликерного литья для получения высокопрочной керамики, но с обязательным условием использования местного сырья.

Именно поэтому мы предприняли попытку исследовать технологические параметры керамического шликера и влияние этих параметров на конечные свойства получаемой керамики.

Существуют два способа получения изделий сливной и наливной. В данной работе использовался – сливной способ, достоинством которого являются относительная простота конструкции формы и процесса ее сборки, уменьшение размера формы, меньшее количество приставных деталей, уменьшение количества операций по оформлению изделий и облегчению условий труда, более широкие возможности механизации рабочих операций процесса литья.

Актуальность разработки изделий заключается в снижении водосодержания керамических шликеров до максимально возможного, сохраняя при этом высокую текучесть за счет введения электролита, что позволит сократить брак при сушке изделий.

Цель и задачи исследования получить шликерным литьем образцы с различным содержанием влаги и электролита и определить влияние вводимого электролита на реологические характеристики шликера и свойства изделий.

Особенность проделанной работы заключается в использовании комплексного электролита (сода + жидкое стекло). Проведённая работа позволила получить керамику с хорошими физико- техническими показателями, при этом содержание влаги в шликере составило 40 % (W = 40 % ), а содержание электролита – 0,6 % (Э = 0,6 %).

Глину Мстёрского месторождения дробили на мелкие куски. Полученный глиняный порошок подвергли просеву через сито (С) 0,63 (116 отв./см2). Нужное количество порошка взвешивали, добавляли дистиллированную воду, а затем электролит. Далее определяли основные свойства шликера: текучесть, загустеваемость, фильтрационная способность, устойчивость, связность отливки, скорость набора массы, предельное напряжение сдвига и коэффициент пластической вязкости (для определения вязкости использовался вискозиметр Волоровича РВ-8). После этого образцы высушивали и подвергали обжигу при температурах 900, 950, 1000 оС, затем определяли открытую пористость, водопоглощение, кажущуюся плотность. Для эксперимента изготавливали образцы с различным содержанием влаги (W = 45, 43 и 40 %) и электролита (Э = 0,1, 0,3, 0,4, 0,6 %). Исходные составы приведена в таблице.

Исходные составы

№ состава

|

Влага |

Глина |

Электролит |

||||||

ППроценты |

гГрам-мы |

ППроценты |

гГрам-мы |

00 |

00,1% + сода с |

0,3% + сода |

0,4% + сода |

0,6 + сода |

|

Состав №1 |

4 45 |

3 315 |

5 55 |

3 385 |

-- |

0 0,7 |

2 2,1 |

2 2,8 |

4,2 |

Состав №2 |

4 43 |

3 301 |

5 57 |

3 399 |

-- |

0 0,7 |

2 2,1 |

2 2,8 |

4,2 |

Состав №3 |

4 40 |

2 280 |

6 60 |

4 420 |

-- |

0 0,7 |

2 2,1 |

2 2,8 |

4,2 |

На рис. 1 по полученным данным представлены графические зависимости массы и скорости набора шликера с водосодержанием W = 45 % и различным количеством вводимого электролита (Э = 0,1, 0,3, 0,4, 0,6). Как видно из рис. 1, набор массы возрастает с увеличением времени набора. При этом с увеличением содержания комплексного электролита набор массы снижается. С увеличением времени набора скорость набора для всех шликеров снижается. Увеличение содержания комплексного электролита приводит к снижению скорости набора. Такие же зависимости массы и скорости набора шликера от времени набора получаются при влажности W = 43, 40 %. На рис. 2 показана зависимость пластической вязкости от концентрации электролита.

Подобные же зависимости коэффициента загустевания получаются при влажности W = 43, W = 40 и с концентрациями электролита 0,1; 0,3; 0,4; 0,6 %.

В шликерах с W = 45 % , W = 43 %, W = 40 % максимальный коэффициент загустевания достигается при концентрации электролита 0,6 %, минимальный же коэффициент загустевания будет при концентрации электролита 0,1 % -это свидетельствует о том, что при увеличении электролита в шликере вязкость его увеличивается.

g/F, г/см2

Vн, г/см2ּмин

τ,мин |

g/F, г/см2

Vн, г/см2ּмин

τ,мин

g/F, г/см2

Vн, г/см2ּмин |

Vн, г/см2ּмин

τ, мин в) |

τ, мин г) |

Рис. 1. Зависимость массы g/F и скорости набора шликера VH с влажностью W = 45 % от времени t набора с различной концентрацией электролита: а 0,6 %; б 0,4 %; в 0,3 %; г 0,1 % |

|

ηП

Э,% Рис. 2. Зависимость коэффициента пластической вязкости от содержания электролита в шликере с влажностью 45% |

|

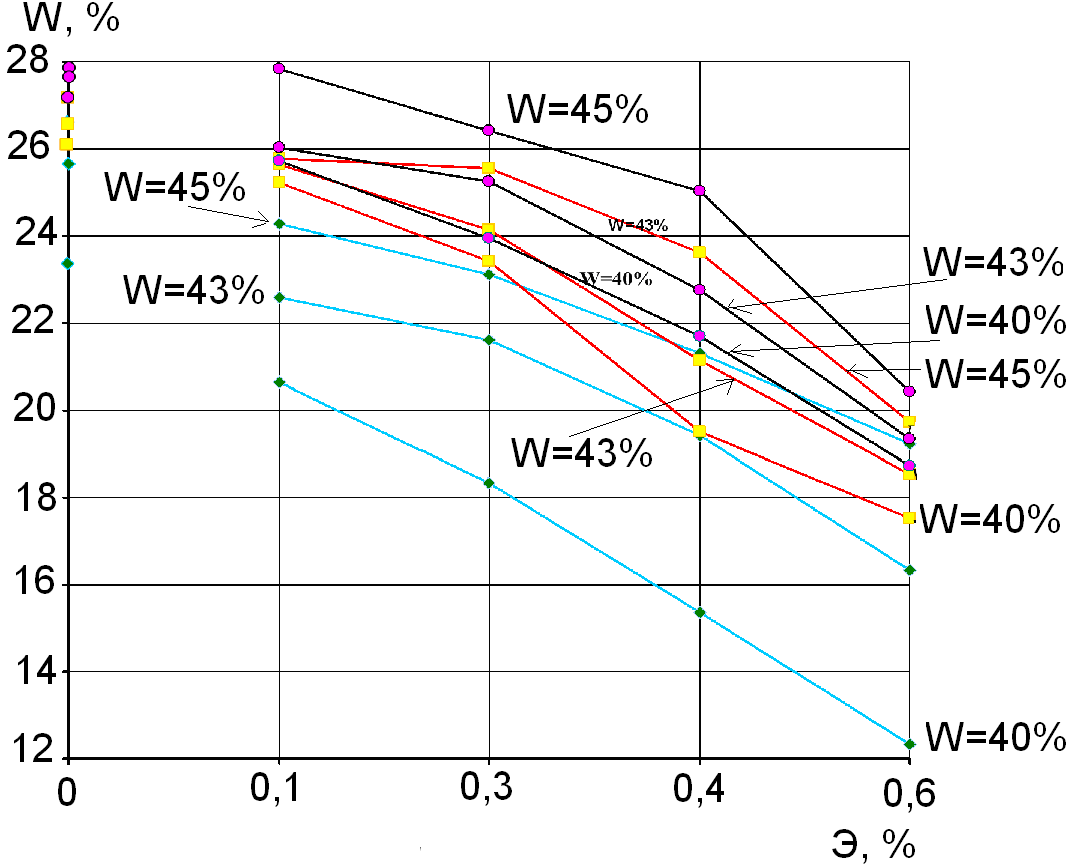

Кажущуюся плотность, открытую пористость и водопоглощение образцов определяем по общепринятым методикам. На рис. 3 изображена зависимость открытой пористости от содержания влаги и электролита при различных температурах. Показатели пористости при "0" соответствуют данным базового шликера без электролита.

|

|

Рис. 3. Зависимость открытой пористости образцов от содержания влаги и электролита при разных температурах обжига |

|

Как видно из рис. 3, для всех исследованных случаев увеличение содержания электролита способствует уменьшению открытой пористости образцов. Подобную зависимость получили для всех образцов, полученных из шликеров с различным содержанием влаги. При этом при всех температурах обжига (900 – 1000 °C) у образцов, полученных из шликеров, содержащих 40 % влаги (W = 40%) величина открытой пористости была минимальной. На рис. 4 изображена зависимость водопоглощения образцов от содержания влаги и электролита.

Как видно из рис. 4, для всех исследованных случаев увеличение содержания электролита способствует уменьшению водопоглощения образцов. Подобную зависимость получили для всех образцов, полученных из шликеров, с различным содержанием влаги. При этом при всех температурах обжига (900 – 1000 °C), у образцов, полученных из шликеров, содержащих 40 % влаги (W = 40 %), величина водопоглощения была минимальной.

В результате проведенных экспериментов, можем рекомендовать наиболее приемлемый состав с влажностью 40 % и концентрацией электролита 0,6 %, который обеспечивает оптимальное значение коэффициента

пластической

вязкости, достаточно большие показатели

скорости и массы набора шликера и имеет

низкую себестоимость, что позволило

после спекания (при 1000 °C) получить

керамику с достаточно высокими

физико-техническими показателями:

водопоглощение (W

= 12,32 %), открытая пористсть П0

= 21,53 %,

кажущаяся плотность ρк

= 1,75г/см![]() .

Такую керамику можно использовать для

изготовления различных тонкостенных,

полых и крупногабаритных изделий

сложной формы, а керамику с содержанием

комплексного электролита Э = 0,6 % и

влажностью W

= 45 % с достаточно низкими физико-техническими

показателями водопоглощение W = 20,41 %,

открытая пористость П0

= 39,54, кажущаяся плотность ρк

=1,66 г/см

)

– в качестве фильтров для очистки

сточных вод.

.

Такую керамику можно использовать для

изготовления различных тонкостенных,

полых и крупногабаритных изделий

сложной формы, а керамику с содержанием

комплексного электролита Э = 0,6 % и

влажностью W

= 45 % с достаточно низкими физико-техническими

показателями водопоглощение W = 20,41 %,

открытая пористость П0

= 39,54, кажущаяся плотность ρк

=1,66 г/см

)

– в качестве фильтров для очистки

сточных вод.

|

Показатели водопоглощения при "0"соответствуют данным базового шликера без электролита. |

Рис. 4. Зависимость открытой водопоглощения образцов от содержания влаги и электролита |

|

Библиографический список

1. Химическая технология керамики: Учеб. пособие для вузов / под ред. проф. И.Я. Гузмана. – М.: Стройматериалы, 2003. – 496 с.,

2. Добровольский А.Г. Шликерное литье. – М.: Металлургия, 1977. 173с.

3. Лукин Е.С., Технический анализ и контроль производства керамики; учеб. пособие для техникумов / Е.С. Лукин, Н.Т Андрианов. – 2е изд. перераб. и доп. М: Стройиздат, 1986. – 272 с.

4. Гальперина, М.К. Кинетика изменения структуры пористости в процессе обжига глин различного состава // Труды. ин-та НИИ стройкерамики. 1981. 125 с.