- •1 Подготовка и анализ исходных данных

- •Проверка пропускной способности каналов лопатки

- •2 Создание сетки конечных элементов

- •3 Расчет граничных условий теплообмена

- •Контуре лопатки

- •3.3 Расчет коэффициентов теплоотдачи в каналах охлаждения

- •Охлаждения лопатки

- •4 Расчет температурного поля

- •5 Расчет термонапряженного состояния

- •6 Оптимизация термонапряженного состояния.

- •6.2 Расчет термонапряженного состояния неохлаждаемой лопатки

- •6.4 Расчет термонапряженного состояния оптимизированной лопатки

- •7 Описание конструкции лопатки

- •Перечень источников

6.4 Расчет термонапряженного состояния оптимизированной лопатки

Расчет термонапряженного состояния выполняем с помощью программы GRID3.EXE. Исходный файл SETAX.DAT (см. подпункт 5.3).

После запроса указываем имя файла, содержащего данные о температурном поле лопатки (vova10.tem). Результат будет занесен в файл с именем vova10.sig. Для визуального просмотра поля напряжений (рисунок 6.2). заносим в командную строку поочередно следующие файлы: Izol.exe vova.set Sig.dat

Рисунок 6.6–Поле напряжений в оптимизированной лопатке

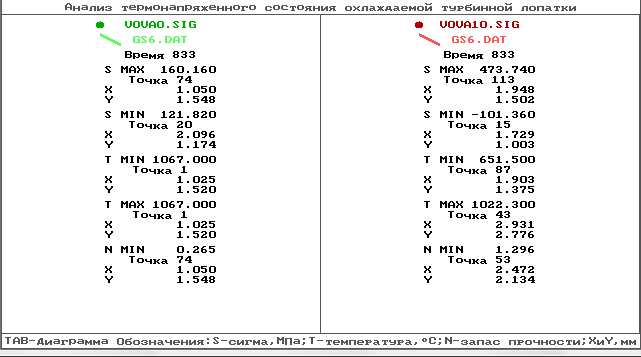

С помощью программы ANALYZE.EXE определяем точки с максимальными напряжениями и точки минимальным запасом прочности

Рисунок 6.7– Максимальные напряжения и минимальный запас прочности без ползучести при ресурсе τ = 833 часов.

Рисунок 6.8– Диаграмма “Т – σ” для 833 часов.

В ходе выполнения данного раздела был выполнен расчет температурного поля неохлаждаемой лопатки, расчет термонапряженного состояния неохлаждаемой лопатки, результатом которых является диаграмма “Т – σ” для 1875 часов. Анализируя полученную диаграмму, делаем вывод, что для увеличения запаса прочности в критической точке необходимо уменьшать расход охлаждающего воздуха для уменьшения градиента температур. В результате уменьшения величины расхода на 30% удалось добиться максимального значения коэффициента запаса прочности 1,134, что не удовлетворяет нормам прочности. Дальнейшее уменьшение, либо увеличение расхода охлаждающего воздуха ведет к уменьшению коэффициента запаса прочности. В связи с чем, было принято решение изменить значение величины ресурса τ. Новое значение составило 833ч. Изменения были внесены в исходный файл SETAX.DAT, после чего был произведен расчет температурного поля оптимизированной лопатки и расчет термонапряженного состояния оптимизированной лопатки. Минимальный коэффициент запаса прочности составил 1,296 в точке№53, т.е. лопатка удовлетворяет нормам прочности.

7 Описание конструкции лопатки

Рабочие лопатки ступени турбины высокого давления изготавливаются методом литья с направленной кристаллизацией из жаропрочного сплава ЖС–6 и имеют эффективную систему воздушного охлаждения. Лопатки охлаждаются воздухом, отбираемым из-за компрессора, который подается с предварительной закруткой к покрывному диску.

Рабочая лопатка состоит из хвостовика, ножки и пера. Воздух на охлаждение от покрывного диска подводится к хвостовику, проходит по радиальным каналам в теле пера лопатки и выходит через отверстия в тракт. Лопатки установлены попарно, и крепятся в диске при помощи замков елочного типа, что позволяет увеличить их количество при неизменном диаметре диска.

Отсутствие бандажной полки вызвано наличием предельно малых значений коэффициентов запаса прочности по растяжению, так как бандажная полка является сконцентрированной массой, и способствует значительному увеличению напряжений. Исключение бандажной полки может привести к снижению вибропрочности детали. На периферии лопатки предусмотрен гребень лабиринтного уплотнения для уменьшения перетекания газа и повышения КПД турбины.

Таблица 7.1– Данные для вычерчивания профилей на втулочном и

периферийном радиусах лопатки

Изменение параметров потока по радиусу

-----------------------------------------------------------

Паpаметp | Сечение по высоте лопатки

| 1(пеp) 2 3(сp) 4 5(вт)

-----------------------------------------------------------

r .2632 .2528 .2422 .2318 .2212

ro 1.000 .9601 .9202 .8803 .8405

U 529.3 508.1 487.0 465.9 444.8

C1u 616.2 636.8 658.9 682.9 708.9

C1a 177.1 182.8 189.0 195.7 203.0

alf1 15.80 15.80 15.80 15.80 15.80

C1 641.1 662.5 685.5 710.4 737.3

be1 63.85 54.87 47.72 42.05 37.55

C2u -40.76 -47.41 -54.80 -63.07 -72.34

W2u 570.0 555.6 541.8 529.0 517.2

C2a 190.6 193.2 195.2 196.7 197.5

be2 18.49 19.17 19.81 20.39 20.90

Л1 .9307 .9616 .9950 1.031 1.070

Rт .4314 .3929 .3500 .3020 .2479

T2w 1310. 1303. 1297. 1291. 1285.

Л2w .9168 .8995 .8830 .8672 .8525

Л1w .3009 .3419 .3917 .4489 .5128

Л2 .3132 .3196 .3258 .3319 .3380

dbe 97.66 106.0 112.5 117.6 121.6

alf2 77.93 76.21 74.32 72.22 69.88

Продолжение таблицы 7.1

Профилирование лопатки РК по радиусу

-----------------------------------------------------------

Паpаметp | Сечение по высоте лопатки

| 1(пеp) 2 3(сp) 4 5(вт)

-----------------------------------------------------------

ro 1.000 .9601 .9202 .8803 .8405

b 24.00 24.00 24.00 24.00 24.00

t 18.58 17.84 17.10 16.36 15.62

t/b .7744 .7435 .7126 .6817 .6508

i 1.151 2.126 8.283 6.948 10.45

delt .3614E-01 .5705E-01 .8292E-01 .1130 .1460

Cm .2300 .2400 .2500 .2600 .2700

xcm .2866 .2830 .2863 .2833 .2862

be1l 65.00 57.00 56.00 49.00 48.00

be2l 18.49 19.17 19.81 20.39 20.90

bey 44.73 49.66 50.74 56.29 57.51

r1 1.380 1.440 1.500 1.560 1.620

r2 .5000 .5000 .5000 .5000 .5000

Число pабочих лопаток - 88. шт.

Таблица 7.2 – Геометрические параметры замка лопатки и гребня диска

№ сечений |

Размеры хвостовика лопатки, мм |

Размеры гребня, мм |

|||||

a, мм |

b, мм |

Li, мм |

δ, мм |

li, мм |

a, мм |

b, мм |

|

1 |

14,28 |

24 |

3,2 |

4,79 |

0,67 |

10,95 |

24 |

2 |

11,48 |

24 |

3,2 |

4,79 |

0,67 |

12,96 |

24 |

3 |

8,68 |

24 |

3,2 |

4,79 |

0,67 |

14,79 |

24 |

Эскизы совмещенных хвостовиков лопаток, гребня диска и зуба хвостовика приведены на рисунке 7.1

Рисунок 7.1– Эскизы совмещенных хвостовиков лопаток, гребня диска и зуба

хвостовика

ВЫВОДЫ

В ходе выполнения расчетно-графической работы был выполнен анализ термонапряженного состояния рабочей лопатки ТВД ТРДДсм, определена конструкция системы охлаждения.

В первом разделе определены основные исходные данные, тип охлаждения-конвективный, коэффициент глубины охлаждения ,который составляет 1,5% ,рассчитан расход охлаждающего воздуха, подтверждена пропускная способность каналов охлаждения.

Во втором разделе построена сетка конечных элементов для дальнейшего использования в расчетных программах.

В третьем разделе рассчитаны коэффициенты теплоотдачи на наружном контуре и в каналах охлаждения лопатки.

В четвертом разделе определено температурное поле сечения лопатки,по результатам которого максимальная температура составила 974,8К, минимальная 630К.

В пятом разделе определено ТНС по рассчитанным силами ,моментам и ресурсу. Максимальное напряжение составило 4297,9Н, так же определены участки сжатия с минимальным напряжением 732,4Н.

В шестом разделе проведена оптимизация ТНС. Для достижения запаса по прочности (1,3) были уменьшены коэффициенты теплоотдачи в каналах охлаждения на 30%, изменен ресурс. Пересчитаны тепловое и термонапряженное состояние оптимизированной лопатки.

В седьмом разделе кратко описана конструкция системы охлаждения лопатки.

По результатам расчетов выполнен чертеж рабочей лопатки.