- •О.А. Шипилова, н.И. Миндиярова, е.Ю. Москвина Проектирование кулачковых механизмов

- •Содержание.

- •Введение

- •1. Исходные данные, основные требования и этапы проектирования

- •2. Типы кулачковых механизмов

- •3. Циклограмма работы кулачкового механизма

- •4. Угол давления и угол передачи движения

- •5. Графическое интегрирование

- •6. Рекомендуемые масштабы величин

- •7. Зависимость между масштабами линейных и угловых путей, скоростей и ускорений толкателя при графическом интегрировании

- •8. Симметричные и несимметричные кинематические диаграммы толкателя.

- •9. Динамический синтез кулачковых механизмов типа I

- •10. Динамический синтез кулачковых механизмов типа II

- •11. Динамический синтез кулачкового механизма типа III

- •12. Метод обращения движения (инверсии)

- •13. Кинематический синтез кулачковых механизмов типа I

- •14. Кинематический синтез кулачковых механизмов типа II

- •15. Кинематический синтез кулачкового механизма типа III

- •16. Вопросы для самоконтроля.

- •Литература

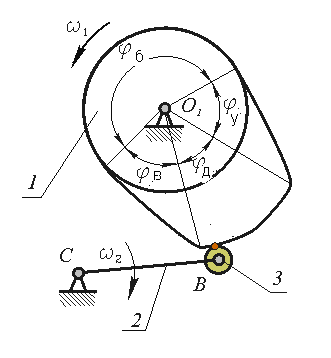

3. Циклограмма работы кулачкового механизма

Рис. 2

Большинство кулачковых механизмов относится к цикловым механизмам с периодом цикла равным 2. В цикле движения толкателя в общем случае можно выделить четыре фазы (рис. 2): удаления из самого близкого (по отношению к центру вращения кулачка) в самое дальнее положение, дальнего стояния (или выстоя в самом дальнем положении), возвращения из самого дальнего положения в самое близкое и ближнего стояния (выстоя в самом ближнем положении). В соответствии с этим, углы поворота кулачка или фазовые углы делятся на:

угол удаления y

угол дальнего стояния д

угол возвращения в

угол ближнего стояния б.

Сумму φу + φд + φв называют рабочим углом и обозначают φр. Следовательно,

φу + φд + φв = φр.

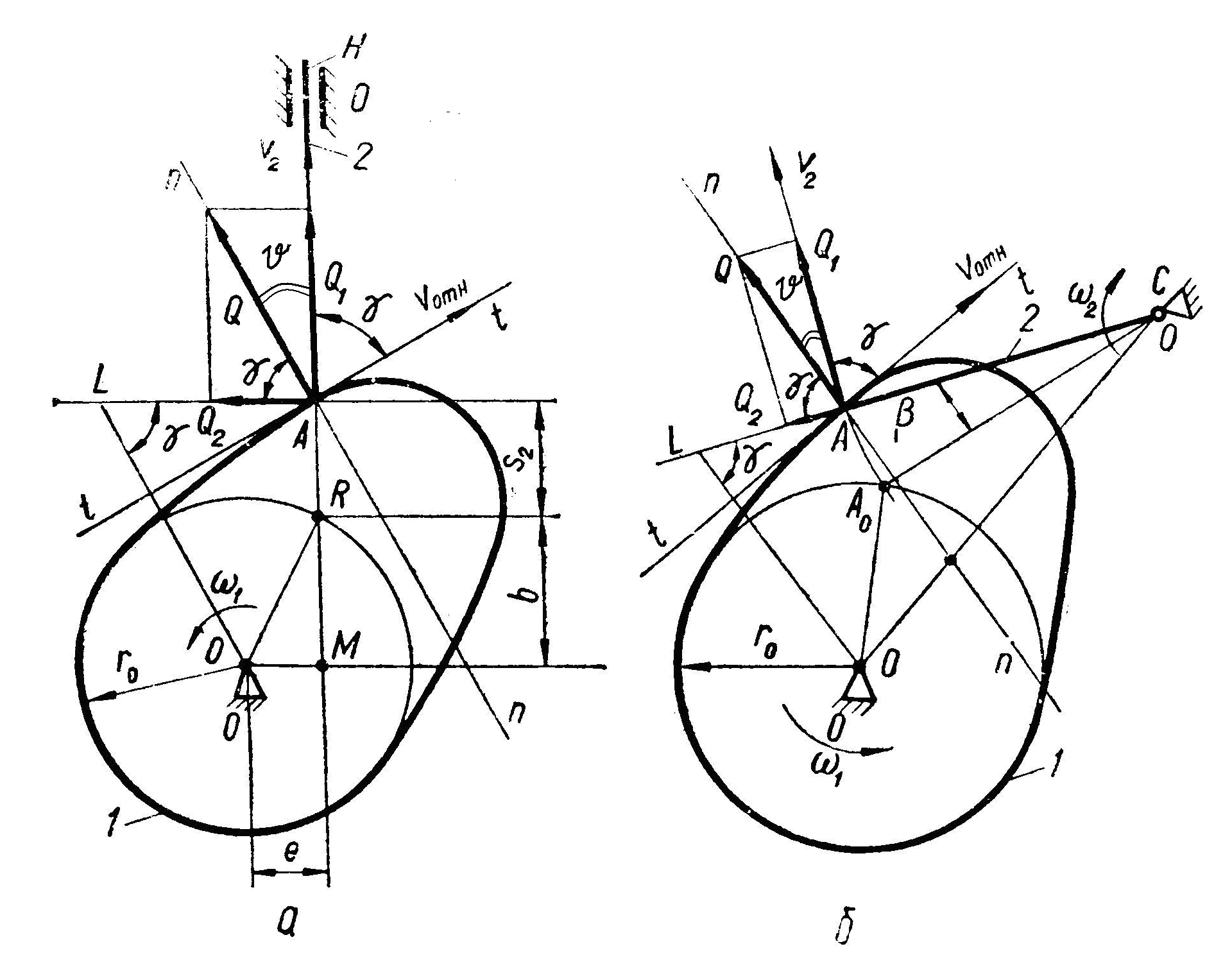

4. Угол давления и угол передачи движения

Угол

давления ϑ

определяет

положение нормали п-п

в высшей КП относительно вектора скорости

и контактной точки ведомого звена (рис.

3, а, б).

Его величина определяется размерами

механизма, передаточной функцией

![]() и перемещения толкателя S.

и перемещения толкателя S.

Угол передачи движения γ - угол между векторами υ2 и υотн абсолютной и относительной (по отношению к кулачку) скоростей той точки толкателя, которая находится в точке контакта А (рис. 3, а, б):

![]() .

.

Если пренебречь силой трения между кулачком и толкателем, то силой, приводящей в движение толкатель (движущей силой), является давление Q кулачка, приложенное к толкателю в точке А и направленное по общей нормали п-п к профилям кулачка и толкателя. Разложим силу Q на взаимно перпендикулярные составляющие Q1 и Q2, из которых первая направлена по направлению скорости υ2. Сила Q1 перемещает толкатель, преодолевая при этом все полезные (связанные с выполнением технологических задач) и вредные (силы трения) сопротивления, приложенные к толкателю. Сила Q2 увеличивает силы трения в кинематической паре, образованной толкателем и стойкой.

Очевидно, что с уменьшением угла γ сила Q1 уменьшается, а сила Q2 увеличивается. При некотором значении угла γ может оказаться, что сила Q1 не сможет преодолеть все сопротивления, приложенные к толкателю, и механизм не будет работать. Такое явление называют заклиниванием механизма, а угол γ, при котором оно имеет место, называют углом заклинивания γзакл .

При проектировании кулачкового механизма задают допускаемое значение угла давления ϑдоп , обеспечивающее выполнения условия γ ≥ γ min > γ закл , т. е. текущий угол γ ни в одном положении кулачкового механизма не должен быть меньше минимального угла передачи γ min и значительно превосходить угол заклинивания γзакл .

Для кулачковых механизмов с поступательно движущимся толкателем рекомендуется γ min = 60° (рис. 3, а) и γmin = 45° - механизмов с вращающимся толкателем (рис. 3, б).

Рис. 3