- •II. Проверка технического состояния,

- •4.1. Неисправности двигателя

- •4.2. Проверка технического состояния двигателя

- •4.3. Подготовка двигателя к ремонту

- •4.4. Проверка технического состояния и ремонт

- •4.5. Проверка технического состояния и ремонт

- •4.6. Проверка технического состояния и ремонт

- •4.6.1. Общие сведения

- •4.6.2. Подбор и установка поршневых пальцев

- •4.6.3. Подбор поршней к цилиндрам

- •4.6.4. Подбор и установка поршневых колец

- •4.6.5. Удаление нагара с деталей двигателя

- •4.7. Проверка технического состояния и ремонт

- •4.7.1. Проверка технического состояния и ремонт коленчатого вала

- •4.7.2. Проверка технического состояния и замена подшипников

- •4.7.3. Проверка технического состояния и замена шатунов

- •4.8. Проверка технического состояния и ремонт

- •4.8.1.Проверка технического состояния и ремонт седел и

- •4.8.2. Проверка технического состояния и ремонт клапанов

- •4.8.3. Проверка технического состояния и ремонт пружин,

- •4.8.4. Проверка технического состояния и ремонт

- •4.8.5. Проверка технического состояния корпусов подшипников и цепи

- •4.8.6. Проверка технического состояния и установка

- •4.8.7. Замена маслосъемных колпачков клапанов

- •4.8.8. Регулировка тепловых зазоров клапанов.

- •4.9. Проверка технического состояния и ремонт

- •4.9.1. Гидравлические толкатели и их неисправности

- •4.9.2. Проверка технического состояния гидравлических толкателей

- •4.9.3. Ремонт гидравлических толкателей

- •4.12. Проверка технического состояния и то системы рециркуляции отработавших газов

- •4.10. Проверка технического состояния, обслуживание и ремонт

- •4.10.1. Неисправности системы охлаждения

- •4.10.2. Общая проверка технического состояния системы охлаждения

- •4.10.3. Проверка технического состояния электрического вентилятора, гидравлической и электромагнитной муфт вентилятора

- •4.10.4. Проверка технического состояния указателя и датчика температуры охлаждающей жидкости

- •4.10.5. Ремонт жидкостного насоса

- •4.10.6. Ремонт радиатора и расширительного бачка

- •4.10.8. Проверка технического состояния системы

- •4.11. Проверка технического состояния, обслуживание и ремонт

- •4.11.1. Основные неисправности системы смазки

- •4.11.2. Общая проверка технического состояния системы смазки

- •4.11.3. Проверка и ремонт масляного насоса

- •4.11.4. Проверка технического состояния датчика давления масла

- •4.11.5. Замена масла

- •4.13. Обкатка двигателя после ремонта

- •4.13. Техническое обслуживание двигателя

4.6.2. Подбор и установка поршневых пальцев

Если отдельные детали шатунно-поршневой группы не повреждены и мало изношены, они могут быть использованы снова. Поэтому при разборке необходимо их пометить, чтобы в дальнейшем установить детали на прежние места. В случае замены поршней, поршневых пальцев или шатунов подсборка сопрягаемых пар следует производить при температуре деталей (20º) С.

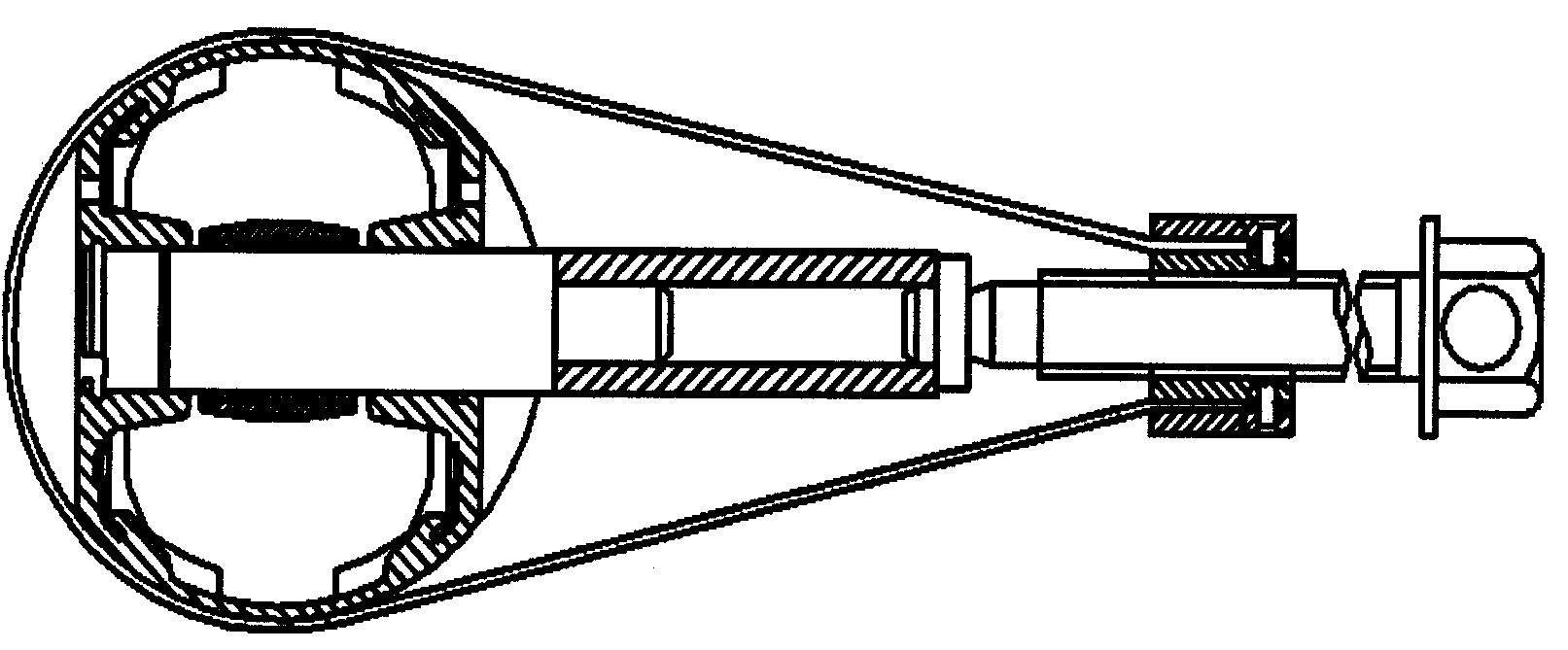

Поршневые пальцы должны сниматься и устанавливаться только с помощью пресса или специального приспособления (рис.4.16 Б). Применение молотка не допускается.

Рис. 4.16 Б Приспособление для выпрессовки и запрессовки поршневых пальцев

Перед сборкой поршневой палец подбирается к поршню. Допустимым считается такой износ пальца, при котором он не выпадает из поршня или верней головки шатуна, в зависимости от рекомендаций фирмы-производителя, при комнатной температуре, если держать последний так, чтобы палец находился в вертикальном положении, а будучи смочен моторным маслом, входил в отверстие при нажатии рукой. На большинстве двигателей поршневой палец должен легко входить в верхнюю головку шатуна, а в отверстие поршня входить после его нагрева в воде до 60…85º С. Если в поршне был установлен палец последнего класса, то заменяют поршень вместе с пальцем.

При сборке палец запрессовывают в поршень (головку шатуна) с натягом, поэтому для облегчения этой операции поршень (шатун) предварительно нагревают. В целях облегчения сборки рекомендуется поршневой палец смазать моторным маслом.

Поршень с шатуном должны быть собраны так, чтобы стрелка на днище поршня была направлена в сторону отверстия для выхода масла на нижней головке шатуна.

Учитывая сложность подбора поршневого пальца к поршню и шатуну (для обеспечения номинальных посадок), поршни поставляются в запчасти в сборе с поршневым пальцем, стопорными и поршневыми кольцами.

На всех поршнях ремонтных размеров отверстия в бобышках под поршневой палец делаются номинального размера с разбивкой на группы. При необходимости эти отверстия растачиваются или развертываются до ближайшего ремонтного размера.

4.6.3. Подбор поршней к цилиндрам

При подборе поршня к цилиндру должен соблюдаться расчетный зазор. Он определяется измерением диаметра этих деталей и обеспечивается установкой поршней того же размерного класса, что и цилиндры.

В запасные части могут поставляться поршни промежуточных классов по диаметру, например А, С или Е. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разделены на классы с небольшим перекрытием размеров. Например, к цилиндрам классов В и D может подойти поршень класса С. Поршень того же класса может подойти и к изношенным цилиндрам классов А и В.

Если гильзы цилиндров не требуют растачивания, а поршни и кольца устанавливаются новые, рекомендуется слегка увеличить шероховатость зеркала цилиндра наждачной бумагой мелкой зернистости или произвести хонингование, что улучшит прирабатываемость колец к цилиндрам. Увеличение шероховатости следует осуществлять в диагональном направлении, не допуская перемещений по вертикали.

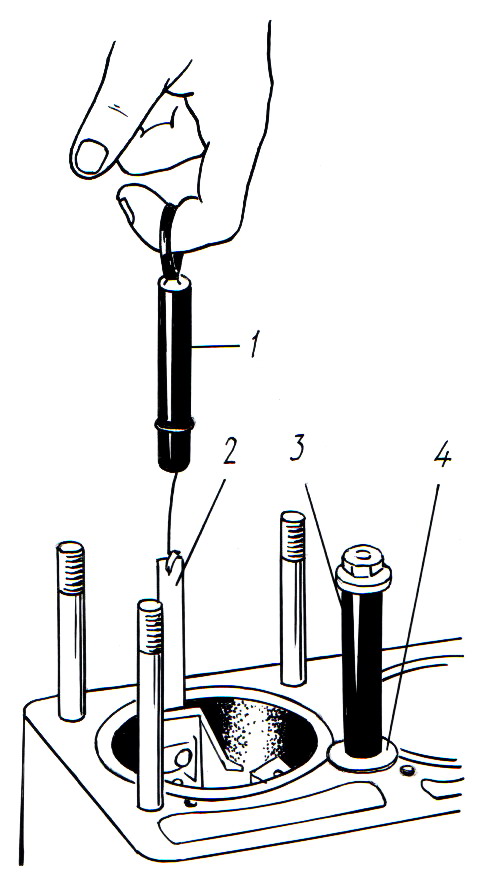

Поршни к обработанным под ремонтный размер цилиндрам желательно подбирать по усилию, необходимому для протягивания ленты-щупа, вставляемой в зазор между поршнем и гильзой цилиндра (рис. 4.17).

Рис. 4.17. Подбор поршня к цилиндру:

1 – динамометр; 2 – лента - щуп; 3 – втулка; 4 – шайба

Усилие протягивания ленты определенной толщины (примерно равной номинальному зазору между поршнем и цилиндром) шириной около 13 мм должно находиться в пределах 3,5…4,5 кгс. Ленту располагают в плоскости, перпендикулярной к оси поршневого пальца.

Для обеспечения правильности подбора поршня к цилиндру поршень обязательно должен быть без поршневого пальца, который при холодном поршне искажает истинные размеры его юбки. При этом поршень устанавливают в цилиндр юбкой вверх, иначе при протягивании лента будет “закусываться” из-за конусности поршня.

Поршни различаются между собой глубиной камеры сгорания в донышке поршня и высотой (рис. 4.17 А). Поэтому перед установкой новых поршней необходимо измерить размер «b». Это так называемая высота сжатия, которая для каждого двигателя различна. Новые поршни должны иметь такую же высоту сжатия, как и ранее установленные. Перед установкой поршней необходимо также измерить и высоту камеры сгорания «а», если в поршне таковая предусмотрена.

Рис. 4.17 А Измерение высоты сжатия поршня:

а – высота камеры сгорания; b – высота сжатия