- •Раздел I Основные понятия и определения

- •1.1 Роль и значение автоматизации в машиностроении

- •1.2 Основные направления развития автоматизации

- •1.3 Принципы автоматизации

- •1.4 Ступени автоматизации

- •1.5 Технологичность конструкций изделий как направление автоматизации

- •1.6 Концентрация технологических процессов, как направление автоматизации

- •1.7 Выбор оптимального варианта концентрации операций

- •1.8 Методы выбора варианта концентрации

- •Раздел II Основы проектирования автоматических линий

- •2.1 Виды автоматических линий

- •2.1.1 Линии из агрегатных станков

- •2.1.2 Линии с жесткой и гибкой связью

- •2.1.3 Линии непрерывного действия

- •2.1.4 Спутниковые линии

- •Станок; 2- загрузочная позиция; 3- рабочий транспортер; 4- рабочая позиция; 5- холостая позиция;

- •2.2 Производительность линии

- •2.3 Надежность линий

- •2.3.1 Безотказность как характеристика надежности линий

- •2.3.2 Числовые показатели безотказности

- •2.3.3 Ремонтопригодность

- •2.3.4 Долговечность

- •2.3.5 Коэффициент готовности как обобщенный показатель готовности

- •2.3.6 Определение коэффициента готовности линий с различным видом связей

- •2.3.7 Выбор количества участков

- •Раздел III Автоматизация загрузки станков и автоматических линий

- •3.1 Основные понятия и определения

- •3.2 Дисковые бзу

- •3.3 Способы вторичной ориентации в бзу

- •Определение ширины лотка мн бзу

- •3.5 Вибрационные бзу

- •3.7 Бзу крючкового типа

- •3.8 Бзу с шиберным (ножевым) захватом

- •3.9 Трубчатые бзу

- •3.9.1 Методика расчета трубчатого бзу

- •3.10 Щелевые бзу

- •3.11 Определение центра тяжести заготовки

- •3.12 Автоматизация транспорта

- •3.13 Полусамотечный способ транспортирования деталей по линии.

- •3.14 Механические полусамотечные лотки

- •3.15 Пневматические полусамотечные лотки

- •3.16 Автоматизация принудительного транспортирования.

- •3.10 Автоматизация транспорта с непрерывным перемещением заготовок и спутников.

- •3.10.1 Роликоцепные конвейеры

- •3.10.2 Конвейеры с приводными роликами.

- •IV раздел Автоматизация контроля в машиностроении

- •4.1 Основные понятия и определения

- •4.2 Виды активного контроля

- •4.3 Методы измерений в уак

- •4.3.1 Устройство активного контроля с жесткими калибрами

- •4.4 Краткие сведения о преобразователях устройств активного контроля

- •4.4.1 Электромеханические преобразователи

- •4.4.2 Индуктивные преобразователи

- •4.4.3 Пневматические преобразователи Принцип действия

- •4.4.4 Пневматические преобразователи с простой схемой измерения

- •4.4.5 Пневматические преобразователи с дифференциальной схемой измерений

- •Раздел V Манипуляторы и промышленные роботы

- •Применение пр

4.4.5 Пневматические преобразователи с дифференциальной схемой измерений

Другим способом уменьшения погрешности измерения в пневматических преобразователях является применение дифференциальной схемы измерения.

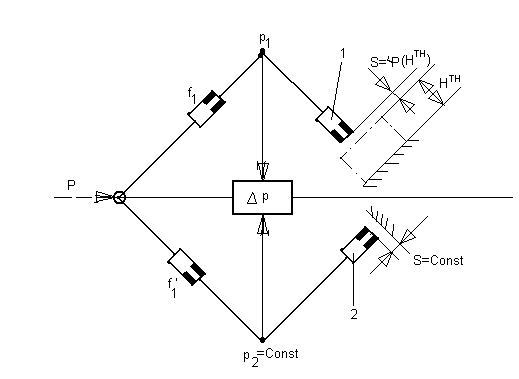

Рис. 4.25 Схема пневматического моста в дифференциальных пневматических преобразователях

Пневматические дифференциальные преобразователи строятся по мостовой схеме (рисунок 4.25). Пневматический мост состоит из двух ветвей. Одна ветвь имеет входное сопло f1 и измерительное сопло 1. Эта ветвь переменного давления “p1”, которое зависит от зазора S и, следовательно, от контролируемого параметра ТН. Другая ветвь образована входным соплом f1´ и соплом 2 с постоянным зазором S = Const. Эта ветвь постоянного давления р2 = Const, которая называется противодавлением.

К одной диагонали моста подводится воздух постоянного давления Р = Const, а с другой – снимается переменный параметр ∆р=р1–р2. Погрешность измерения дифференциального преобразователя составляет

![]() (4.7)

(4.7)

Поскольку обычно ∆р < p и изменяется во много раз больше, чем давление р, то согласно формулам (4.6) и (4.7) дифференциальные преобразователи имеют меньше погрешность и выше точность измерения по сравнению с простыми пневматическими преобразователями. На точность измерения дифференциальных преобразователей оказывают меньше влияние колебания давления воздуха ∆Р.

В качестве измерителя параметра “∆р” используются сильфонные и диафрагменные (мембранные) преобразователи.

Рис. 4.26 Схема дифференциального преобразователя с мембранной компенсационной системой

На рисунке 4.26 показана схема дифференциального преобразователя с компенсационной пневматической системой.

Сжатый воздух через входные сопла 1 и 2 передается в измерительную и компенсационную камеры 3 и 4, которые разделены мембраной 5. На мембране закреплена игла 6, которая во время перемещения изменяет площадь проходного сечения компенсационного сопла 7. Измерительное сопло 8 связано с измерительной камерой. В зависимости от зазора S мембрана занимает такое положение при котором расход воздуха через сопла 8 и 7 будет одинаковым, т.е. р1=р2.

Чувствительность (передаточное отношение К) при заданных диаметрах сопел зависит только от угла конуса иглы и не зависит от зазора S. Это расширяет пределы измерения и позволяет легко регулировать чувствительность прибора путем изменения иглы. В простых датчиках для этого необходимо менять сопла.

Точность до 0,1 мкм, производительность до 3000 шт/чел.

На рисунке 4.27 показана схема дифференциального пневматического преобразователя, у которого в качестве элемента сравнения используются сильфонные измерители, реагирующие на разницу давлений “∆р” в двух ветвях пневмомоста. Схема применяется для активного контроля при шлифовании вала. В качестве воспринимающего элемента используется трехконтактная скоба фирмы “Marposs”. На корпусе скобы 3 устанавливаются две “губки” c износостойкими контактами. Одна “губка” 1 – неподвижная, другая 2 – подвижная. Два диаметрально расположенных контакта выполняют измерительные функции, третий упорный контакт необходим для базирования скобы относительно заготовки. Внутри корпуса с помощью микровинта 5 размещается измерительная камера 4. Измерительное усилие создается пружиной 11.

Сжатый воздух под рабочим давлением Р истекает через входные сопла f1 и f1´, поступает в сильфоны 6 и 7.

Сильфоном называют измерительный элемент, который реагирует на изменение давления изменением своего объема. Сильфон 6 через ветвь f1 – f2 связан с измерительной камерой 4 и измерительным соплом 8. В этом сильфоне в процессе измерения создается давление “∆р1” , величина которого зависит от зазора S и, следовательно, от размера “d”. Сильфон 7 через другую ветвь f1´ – f2´ связан с соплом 9, через который ??????????????? 12 устанавливается постоянный расход воздуха. В результате в сильфоне 7 создается постоянное противодавление р =Const.

Свободные торцы сильфонов жестко связаны рамкой 10 с подвижными электроконтактами. В процессе шлифования вала р1≠р2 и за счет изменения объемов сильфонов рамка смещается до положения, при котором ∆р = 0. При этом, если размер вала d достигает предельных значений, то перемещение рамки вызывает включение электрической цепи В или Н (верхний предел или нижний предел).

Пневматические преобразователи обладают следующими достоинствами:

- достаточно высокая точность измерения ( ≈ 1мкм);

- непрерывность и дистанционность измерений;

- малогабаритная измерительная оснастка позволяет проводить измерения в труднодоступных местах;

- возможность контролировать практически любые линейные параметры;

- возможность комбинировать для образования измерительных систем, контролирующих сумму или разность размеров;

- бесконтактный способ измерения позволяет контролировать легкодеформируемые поверхности, исключить износ и повреждения контролируемой поверхности, что повышает надежность и точность контроля;

- сравнительно легко автоматизируются, просты в эксплуатации, требует менее квалифицированного обслуживания, чем индуктивные преобразователи;

- нечувствительность к вибрации и другим внешним условиям.

К факторам, ограничивающим применение пневматических преобразователей можно отнести:

- значительная инерционность измерений, что снижает производительность этих преобразователей;

- для надежной работы необходимость в сжатом, сухом, чистом воздухе постоянного давления (Р = 0,15 МПа), что связано с применением компрессорных станций, воздушных фильтров и ресиверов;

- ограниченный диапазон измерений из-за нелинейности характеристики преобразователя.