- •1 Влияние охлаждения деталей турбин на термодинамическое совершенство и ресурс

- •1.1 Общие тенденции развития двигателей

- •1.2 Обеспечение ресурса

- •1.3 Требования к системам охлаждения

- •1.4 Потери, связанные с охлаждением гтд

- •1.5 Термодинамический анализ

- •2 Анализ условий работы деталей осевых газовых турбин

- •2.1 Лопатки газовых турбин

- •2.1.1 Профиль проточной части и изменение параметров

- •2.1.2 Тепловое состояние лопаток

- •2.1.3 Нагрузки, действующие на лопатки

- •3.2 Эффективность охлаждения

- •3.3 Развитие систем охлаждения рабочих лопаток

- •3.3.1. Лопатки с внутренним конвективным охлаждением

- •3 Распределение температуры в сечении лопатки с пленочно-конвективным охлаждением .3.2 Лопатки с конвективно-заградительным охлаждением

- •3.3.3 Лопатки с пористым охлаждением

- •5 Задание граничных условий теплообмена на наружной и внутренней поверхности охлаждаемых лопаток

- •5.1 Изменение скорости и температуры в пограничном слое. «Греющая» и «охлаждающая» температура

- •5.2 Теплообмен в пограничном слое (конвективный теплообмен)

- •5.3 Теплообмен лопаток с газовым потоком

- •5.3.1 Определение температуры газа

- •5.3.1.2 Учет сегрегации потока в канале рабочего колеса

- •5.3.2 Особенности течения газа в решетках турбинных лопаток

- •5.3.2. Теплообмен между газом и поверхностью профиля лопатки

- •5.2 Теплообмен лопаток с охлаждающим воздухом

- •5.2.1 Гидравлический расчет системы подвода охлаждающего воздуха

- •5.2.2 Определение температуры охлаждающего воздуха на входе в расчетное сечение лопатки

- •5.2.3 Теплообмен в каналах охлаждения

- •5.3 Эффективность конвективного охлаждения

- •5.3.1 Методика определения эффективности охлаждения

- •5.3.2 Влияние подогрева воздуха в канале на эффективность конвективного охлаждения лопатки

- •6 Термические напряжения и их анализ

- •6.1 Термопрочностные явления в деталях

- •6.2 Температурные напряжения в изотермичном стесненном стержне

- •6.3 Температурные напряжения в неравномерно нагретом стержне с жесткой концевой пластиной (бандажом)

- •6.4 Температурные напряжения в стержне со свободным торцом

- •6.7 Малоцикловая термическая усталость

- •7 Особенности определения напряженно- деформированного состояния охлаждаемых лопаток

- •7.1 Гипотеза плоских сечений

- •7.2 Упругогеометрические характеристики сечения

- •7.3 Растяжение при неравномерном нагреве

- •7.4 Изгиб при неравномерном нагреве

- •7.5 Температурные напряжения в неравномерно нагретом стержне

- •7.6 Определение суммарных напряжений в сечении лопатки

- •8 Оптимизация системы охлаждения лопатки

5.3.2 Особенности течения газа в решетках турбинных лопаток

Поток газа при прохождении через межлопаточный канал изменяет свое направление. Кривизна линий тока переменна по ширине канала и максимальна на спинке профиля. В связи с этим скорость газа уменьшается в направлении от спинки к вогнутой поверхности межлопаточного канала, а давление возрастает.

Из-за переменной кривизны и площади проходного сечения межлопаточного канала скорость изменяется также от входного сечения к выходному. Изменение скорости вдоль и поперек межлопаточного канала существенно влияет на характеристики пограничного слоя.

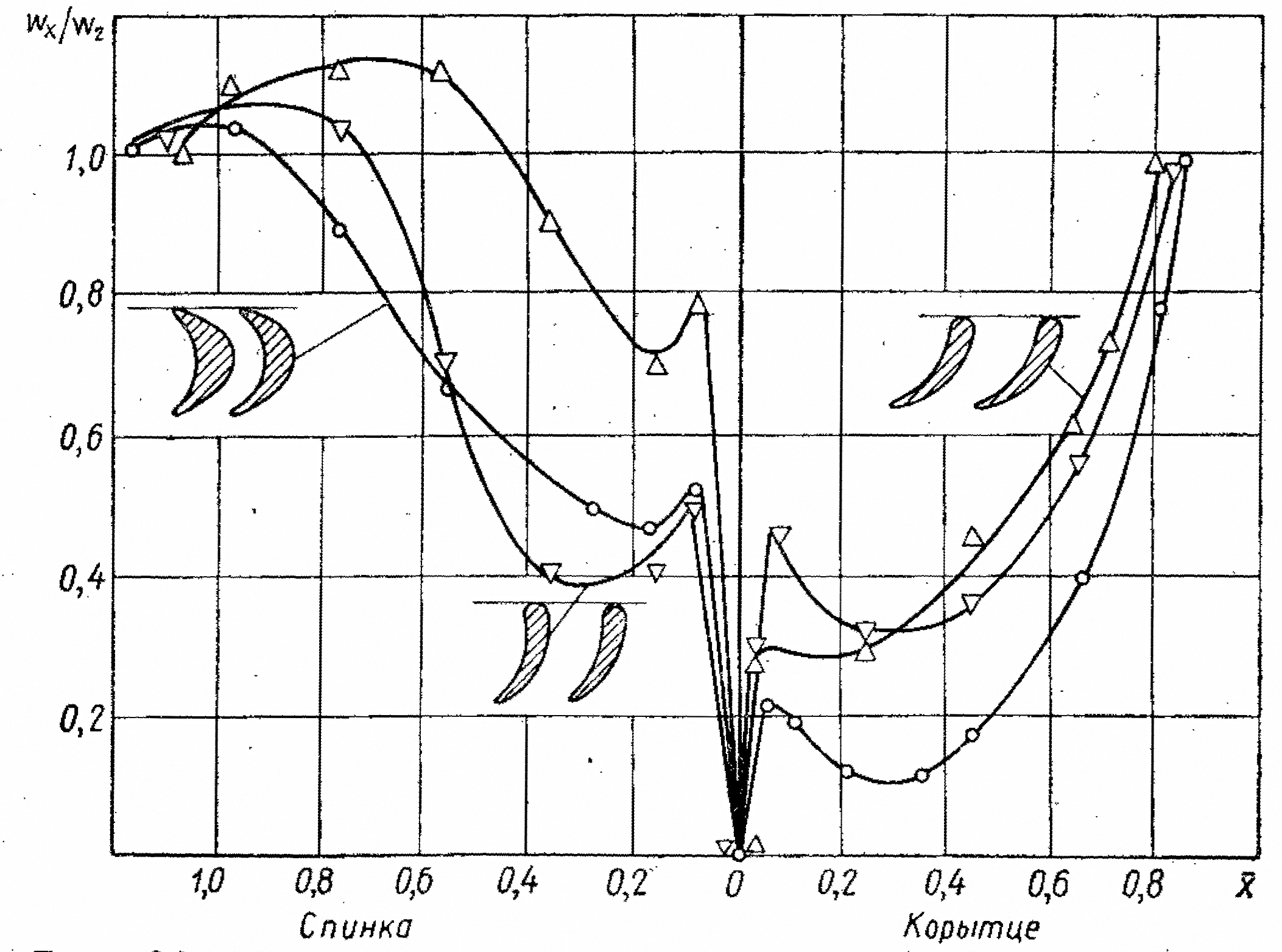

На рис. 5.3 представлено распределение скорости по периметру профиля. Оно определяет соответствующее распределение давления.

О

Рисунок

5.3 - Типичные распределения скоростей

по периметру турбинных лопаток

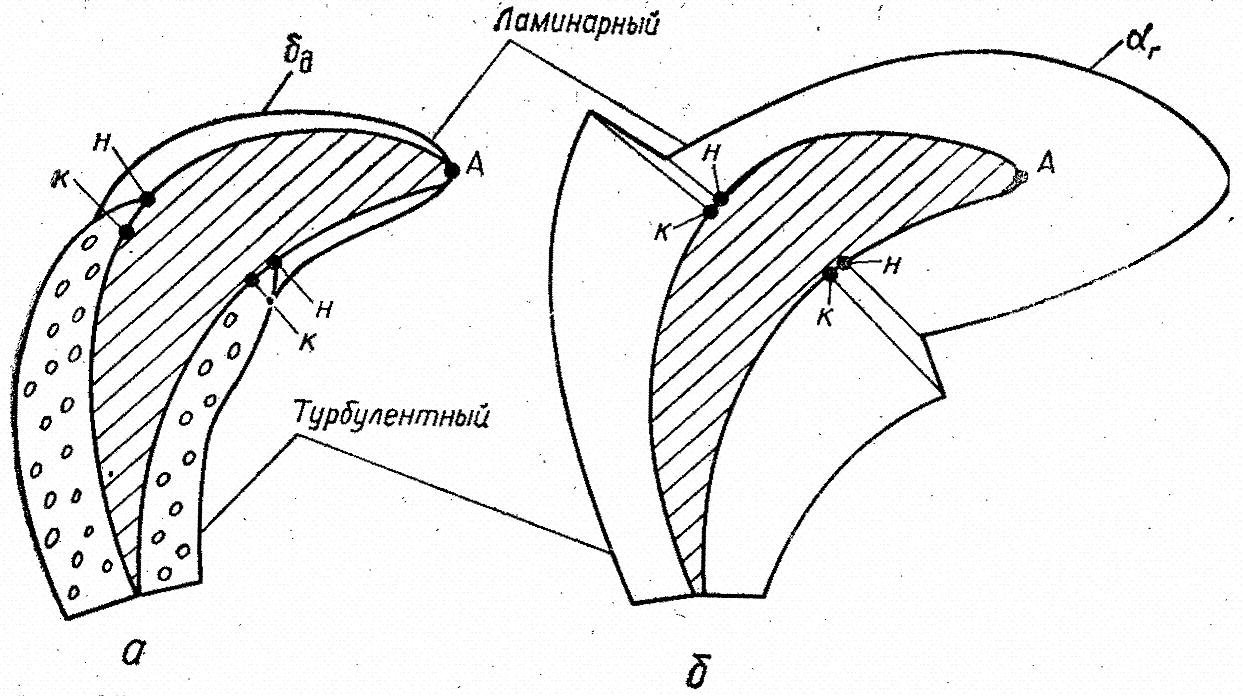

Вниз по потоку от точки А начинается нарастание пограничного слоя, скорость на внешней границе которого вдоль профиля лопатки существенно изменяется. Пограничный слой является ламинарным, его толщина стабилизируется.

Рисунок

5.4 - Схема развития пограничного слоя

(а) на профиле турбинной лопатки и

распределение по ее периметру локальных

коэффициентов теплоотдачи (б)

- угла поворота потока в решетке и диффузорности в косом срезе;

- шага решетки t/в;

- угла натекания на решетку (который изменяется на нерасчетных режимах);

- числа Маха потока.

Толщина ламинарного слоя, образовавшегося на входной кромке, по мере удаления от нее увеличивается.

На некотором расстоянии от точки разветвления потока ламинарный турбулентный слой теряет устойчивость и переходит в турбулентный. Координата точки перехода зависит от многих факторов и может быть определена из условия

![]()

откуда

![]() .

(5.6)

.

(5.6)

Толщина турбулентного пограничного слоя в рассматриваемом сечении зависит от тех же параметров, что и ламинарного, а также от расстояния данного сечения от области перехода. Она увеличивается по мере удаления от области перехода.

Условия течения в сечениях решетки профилей, близки к корню и периферии лопатки, усложняются вследствие явления парных вихрей и перетекания через радиальный зазор.

5.3.2. Теплообмен между газом и поверхностью профиля лопатки

Величина коэффициента теплоотдачи от газа к профилю лопатки определяется как толщиной пограничного слоя, так и характером течения в нем. На участке А-н (рис. 5.4) величина коэффициента теплоотдачи монотонно снижается. Темп снижения уменьшается по мере удаления от критической точки.

Рисунок

5.5 - Распределение относительной скорости

и локальных чисел Нуссельта по периметру

лопатки в среднем по высоте сечения

при i = 0:

1

– Re2

= 2,32 105;

2 – Re2

= 3,02 105;

3

– Re2

= 5 105;

4 – Re2

= 6,75 105

Показатель n уравнения (5.4) для ламинарного пограничного слоя равен 0,5 для турбулентного – 0,8.

Для турбины высокого давления значение на входной кромке составляет 6000÷10000 Вт/(м2К), а среднее значение по профилю 3000÷5000 Вт/м2К.

Пример распределения скорости и чисел Нуссельта по периметру лопатки представлен на рис. 5.5.

Расчет коэффициентов теплоотдачи обычно проводится для пяти участков профиля лопатки: I – входная кромка (область ламинарного пограничного слоя); II – спинка лопатки; III – область выходной кромки со стороны спинки лопатки; IV – корыто лопатки; V – область выходной кромки со стороны корытца лопатки. На каждом участке для определения значения коэффициента теплоотдачи используют критериальное уравнение

![]() S,

(5.7)

S,

(5.7)

где ![]() - коэффициент, учитывающий вращение

лопатки:

- коэффициент, учитывающий вращение

лопатки:

![]() ,

,

S - коэффициент, учитывающий особенности геометрии решетки профилей;

H - длина лопатки.

Рекомендации по выбору характерного размера L при расчете значений критериев Нуссельта и Рейнольдса, а также значения коэффициентов Z и q для различных участков лопатки приведены в таблице 5.1.

В предварительных расчетах можно считать, что вращение увеличивает теплоотдачу в 1,3…1,4 раза.

Рекомендации по выборы значений коэффициентов А и n в уравнении (5.7) для различных участков профиля лопатки приведены в таблице 5.2.

Таблица 5.1 – Значения характерного размера и коэффициентов для различных участков лопатки

Участок профиля |

Характерный размер |

Z |

q |

I |

Диаметр входной кромки, 2R |

0,20 |

0,17 |

II, III |

Хорда, b |

0,80 |

0,42 |

IV, V |

Хорда, b |

0,87 |

0,37 |