- •1 Влияние охлаждения деталей турбин на термодинамическое совершенство и ресурс

- •1.1 Общие тенденции развития двигателей

- •1.2 Обеспечение ресурса

- •1.3 Требования к системам охлаждения

- •1.4 Потери, связанные с охлаждением гтд

- •1.5 Термодинамический анализ

- •2 Анализ условий работы деталей осевых газовых турбин

- •2.1 Лопатки газовых турбин

- •2.1.1 Профиль проточной части и изменение параметров

- •2.1.2 Тепловое состояние лопаток

- •2.1.3 Нагрузки, действующие на лопатки

- •3.2 Эффективность охлаждения

- •3.3 Развитие систем охлаждения рабочих лопаток

- •3.3.1. Лопатки с внутренним конвективным охлаждением

- •3 Распределение температуры в сечении лопатки с пленочно-конвективным охлаждением .3.2 Лопатки с конвективно-заградительным охлаждением

- •3.3.3 Лопатки с пористым охлаждением

- •5 Задание граничных условий теплообмена на наружной и внутренней поверхности охлаждаемых лопаток

- •5.1 Изменение скорости и температуры в пограничном слое. «Греющая» и «охлаждающая» температура

- •5.2 Теплообмен в пограничном слое (конвективный теплообмен)

- •5.3 Теплообмен лопаток с газовым потоком

- •5.3.1 Определение температуры газа

- •5.3.1.2 Учет сегрегации потока в канале рабочего колеса

- •5.3.2 Особенности течения газа в решетках турбинных лопаток

- •5.3.2. Теплообмен между газом и поверхностью профиля лопатки

- •5.2 Теплообмен лопаток с охлаждающим воздухом

- •5.2.1 Гидравлический расчет системы подвода охлаждающего воздуха

- •5.2.2 Определение температуры охлаждающего воздуха на входе в расчетное сечение лопатки

- •5.2.3 Теплообмен в каналах охлаждения

- •5.3 Эффективность конвективного охлаждения

- •5.3.1 Методика определения эффективности охлаждения

- •5.3.2 Влияние подогрева воздуха в канале на эффективность конвективного охлаждения лопатки

- •6 Термические напряжения и их анализ

- •6.1 Термопрочностные явления в деталях

- •6.2 Температурные напряжения в изотермичном стесненном стержне

- •6.3 Температурные напряжения в неравномерно нагретом стержне с жесткой концевой пластиной (бандажом)

- •6.4 Температурные напряжения в стержне со свободным торцом

- •6.7 Малоцикловая термическая усталость

- •7 Особенности определения напряженно- деформированного состояния охлаждаемых лопаток

- •7.1 Гипотеза плоских сечений

- •7.2 Упругогеометрические характеристики сечения

- •7.3 Растяжение при неравномерном нагреве

- •7.4 Изгиб при неравномерном нагреве

- •7.5 Температурные напряжения в неравномерно нагретом стержне

- •7.6 Определение суммарных напряжений в сечении лопатки

- •8 Оптимизация системы охлаждения лопатки

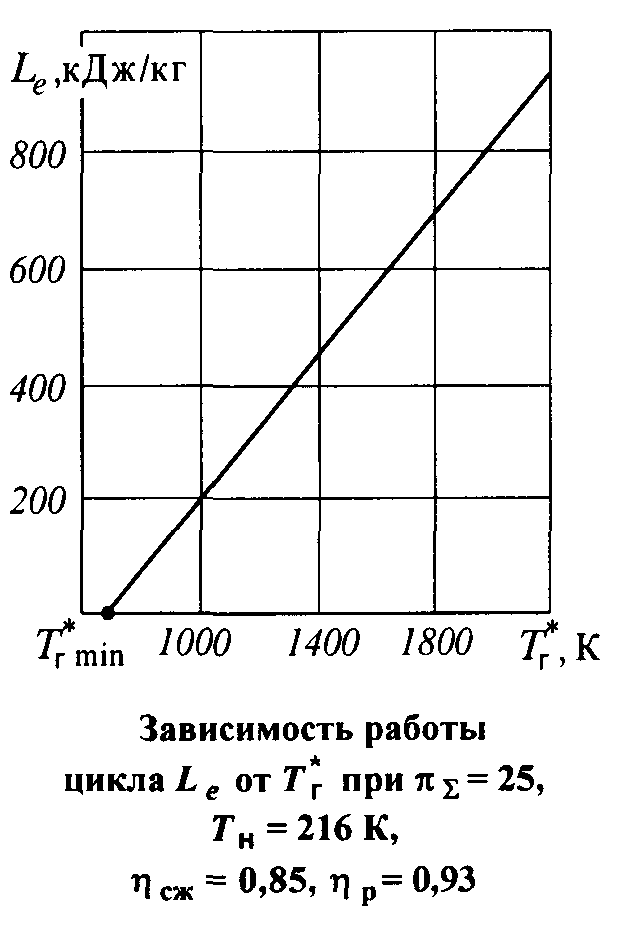

1.5 Термодинамический анализ

Проанализируем влияние температуры газа на удельную работу цикла двигателя.

Б

Рисунок

1.6 - Схема проточной части ТРД

Рисунок

1.7 - Идеальная диаграмма

рабочего

процесса ТРД

(1.1)

(1.1)

откуда видно, что с повышением Тг* удельная работа растет линейно.

Применение

охлаждения деталей требует отбора

охлаждающего воздуха от компрессора,

в результате чего мощность турбины

снижается. Представленная на рис. 1.7 в

удельных параметрах термодинамическая

диаграмма не изменяется, а в выражении

для удельной работы следует учесть

значение относительного отбора воздуха

на охлаждение

![]() :

:

(1.2)

(1.2)

Характер зависимости L от Тг*, как и в предыдущем случае – линейный.

К

Очевидно, при сохранении схемы системы охлаждения для поддержания заданной температуры деталей с увеличением Тг* требуется увеличивать количество охлаждающего воздуха. Предположим, что расход охлаждающего воздуха пропорционален температуре:

![]() .

(1.3)

.

(1.3)

П

(1.4)

(1.4)

Таким образом, увеличение относительного расхода охлаждающего воздуха с повышением температуры газа еще сильнее замедляет рост удельной работы цикла.

Как будет показано в дальнейшем, зависимость расхода охлаждающего воздуха, потребного для поддержания заданной температуры деталей, от температуры газа – нелинейная и имеет вид

![]() (1.5)

(1.5)

П

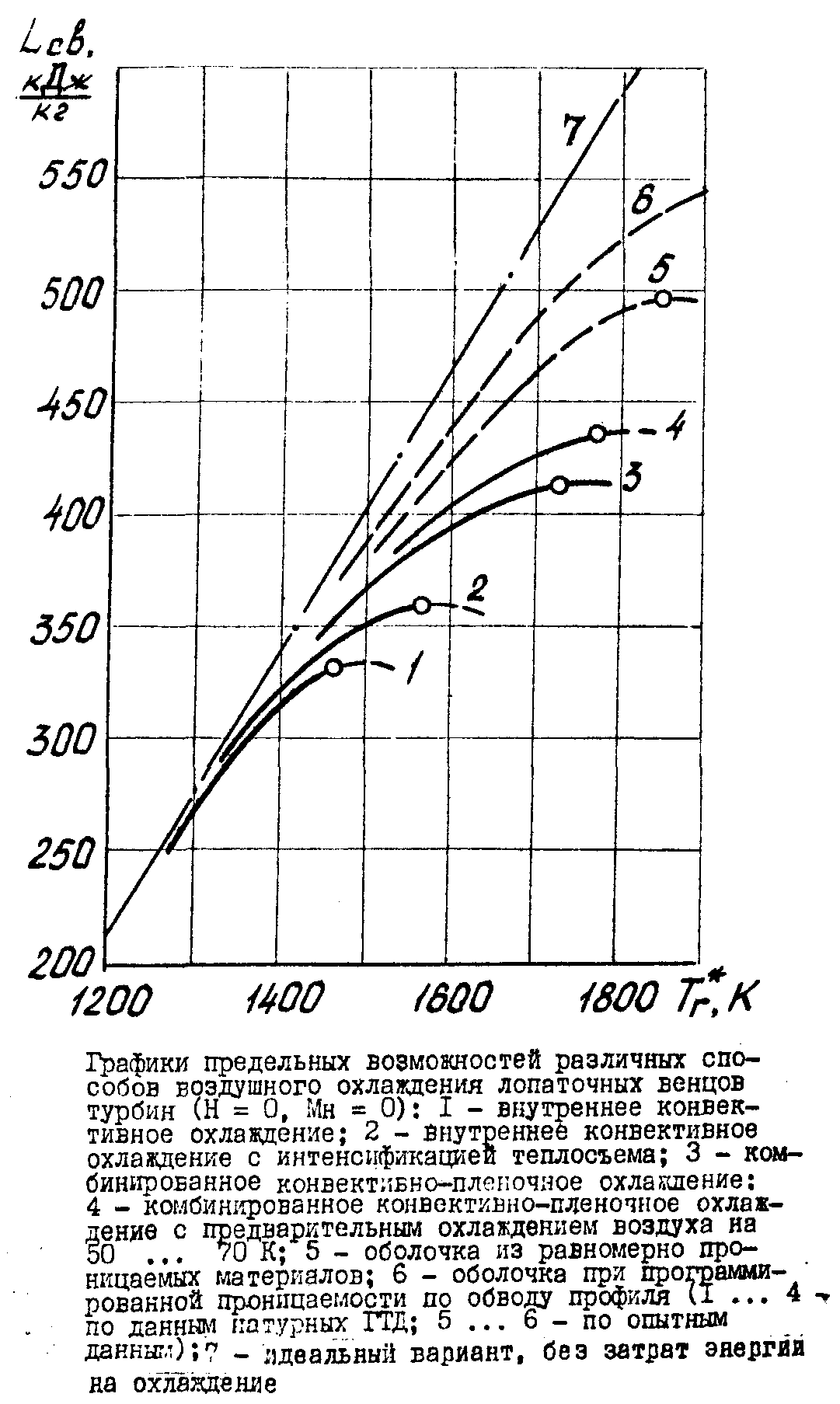

Рисунок

1.8 - Зависимость расхода охлаждающего

воздуха от температуры газа: 1 –

формула (3); 2 – формула (5)

Рисунок

1.9 - Зависимость удельной работы цикла

от температуры газа:

1

– идеальная; 2 – при постоянном

относительном отборе воздуха;

3

– при линейной зависимости отборов

от Тг*;4 – при нелинейной

зависимости отбора от Тг*

(1.6)

(1.6)

На рис. 1.8 представлены зависимости (1.3) и (1.5), а на рис. 9 – зависимости удельной работы термодинамического цикла от температуры газа, соответствующие формулам (1.1), (1.2), (1.4) и (1.6).

Таким образом, из-за увеличения потребных отборов воздуха на охлаждение рост удельной работы замедляется, и дальнейшее повышение температуры газа становится нецелесообразным.

Дальнейший прогресс становится возможным только в случае применения новых способов охлаждения.

В рамках рассмотренных зависимостей эти новые способы должны уменьшать значения коэффициентов k и q формулы (1.5).

2 Анализ условий работы деталей осевых газовых турбин

2.1 Лопатки газовых турбин

2.1.1 Профиль проточной части и изменение параметров

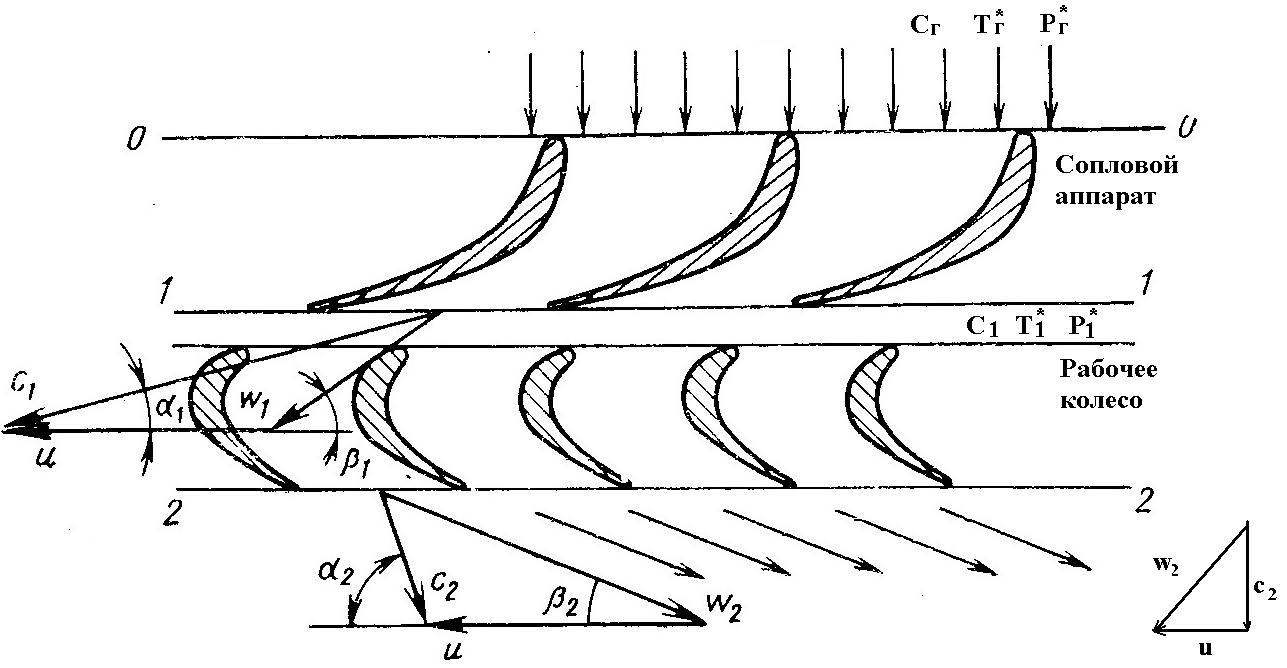

На рис. 2.1 представлены профили лопаток и основные параметры потока в ступени газовой турбины. Видно, что скорость W движения воздуха относительно лопатки изменяется. На выходе из соплового аппарата поток разгоняется до скорости звука и даже больше. Поэтому в косом срезе возможно образование скачков уплотнения в результате взаимодействия струй, вытекающих из соседних каналов.

С

Рисунок

2.1 - Профиль ступени турбины и параметры

газового потока

В дальнейшем мы будем считать, что проблема профилирования решена, и необходимо лишь охладить лопатку так, чтобы обеспечить ее работоспособность с использованием минимального расхода охлаждающего воздуха. Однако реальный процесс проектирования – итеративный, требующий повторного профилирования после уточнения параметров охлаждения.

В результате профилирования известно изменение параметров в проточной части (в общем случае – трехмерное). Локальные значения скорости, температуры и давления изменяются по профилю лопатки.