- •1 Влияние охлаждения деталей турбин на термодинамическое совершенство и ресурс

- •1.1 Общие тенденции развития двигателей

- •1.2 Обеспечение ресурса

- •1.3 Требования к системам охлаждения

- •1.4 Потери, связанные с охлаждением гтд

- •1.5 Термодинамический анализ

- •2 Анализ условий работы деталей осевых газовых турбин

- •2.1 Лопатки газовых турбин

- •2.1.1 Профиль проточной части и изменение параметров

- •2.1.2 Тепловое состояние лопаток

- •2.1.3 Нагрузки, действующие на лопатки

- •3.2 Эффективность охлаждения

- •3.3 Развитие систем охлаждения рабочих лопаток

- •3.3.1. Лопатки с внутренним конвективным охлаждением

- •3 Распределение температуры в сечении лопатки с пленочно-конвективным охлаждением .3.2 Лопатки с конвективно-заградительным охлаждением

- •3.3.3 Лопатки с пористым охлаждением

- •5 Задание граничных условий теплообмена на наружной и внутренней поверхности охлаждаемых лопаток

- •5.1 Изменение скорости и температуры в пограничном слое. «Греющая» и «охлаждающая» температура

- •5.2 Теплообмен в пограничном слое (конвективный теплообмен)

- •5.3 Теплообмен лопаток с газовым потоком

- •5.3.1 Определение температуры газа

- •5.3.1.2 Учет сегрегации потока в канале рабочего колеса

- •5.3.2 Особенности течения газа в решетках турбинных лопаток

- •5.3.2. Теплообмен между газом и поверхностью профиля лопатки

- •5.2 Теплообмен лопаток с охлаждающим воздухом

- •5.2.1 Гидравлический расчет системы подвода охлаждающего воздуха

- •5.2.2 Определение температуры охлаждающего воздуха на входе в расчетное сечение лопатки

- •5.2.3 Теплообмен в каналах охлаждения

- •5.3 Эффективность конвективного охлаждения

- •5.3.1 Методика определения эффективности охлаждения

- •5.3.2 Влияние подогрева воздуха в канале на эффективность конвективного охлаждения лопатки

- •6 Термические напряжения и их анализ

- •6.1 Термопрочностные явления в деталях

- •6.2 Температурные напряжения в изотермичном стесненном стержне

- •6.3 Температурные напряжения в неравномерно нагретом стержне с жесткой концевой пластиной (бандажом)

- •6.4 Температурные напряжения в стержне со свободным торцом

- •6.7 Малоцикловая термическая усталость

- •7 Особенности определения напряженно- деформированного состояния охлаждаемых лопаток

- •7.1 Гипотеза плоских сечений

- •7.2 Упругогеометрические характеристики сечения

- •7.3 Растяжение при неравномерном нагреве

- •7.4 Изгиб при неравномерном нагреве

- •7.5 Температурные напряжения в неравномерно нагретом стержне

- •7.6 Определение суммарных напряжений в сечении лопатки

- •8 Оптимизация системы охлаждения лопатки

Министерство образования Украины

Национальный аэрокосмический университет имени Н.Е.Жуковского «Харьковский авиационный институт»

Епифанов С.В.

ПРОЕКТИРОВАНИЕ ОХЛАЖДАЕМЫХ ДЕТАЛЕЙ ГТД

Конспект

лекций

Харьков

2011

1 Влияние охлаждения деталей турбин на термодинамическое совершенство и ресурс

1.1 Общие тенденции развития двигателей

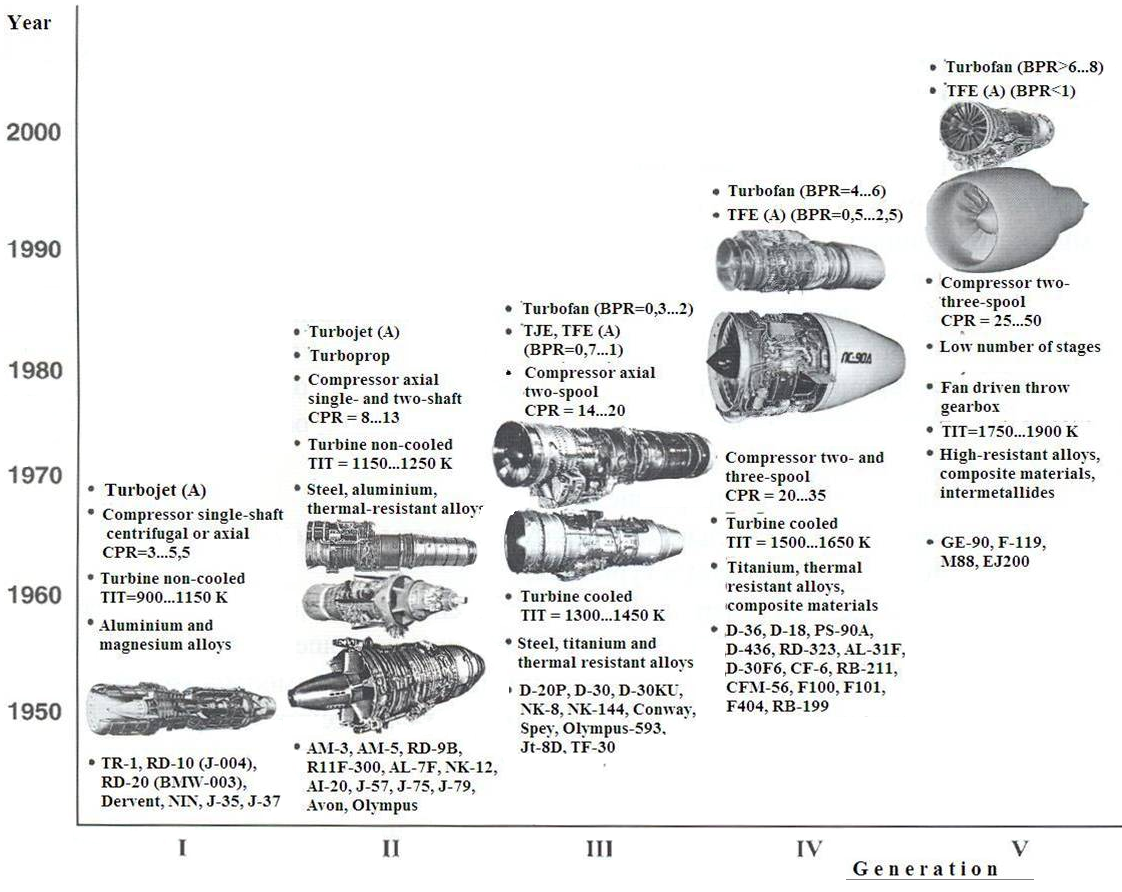

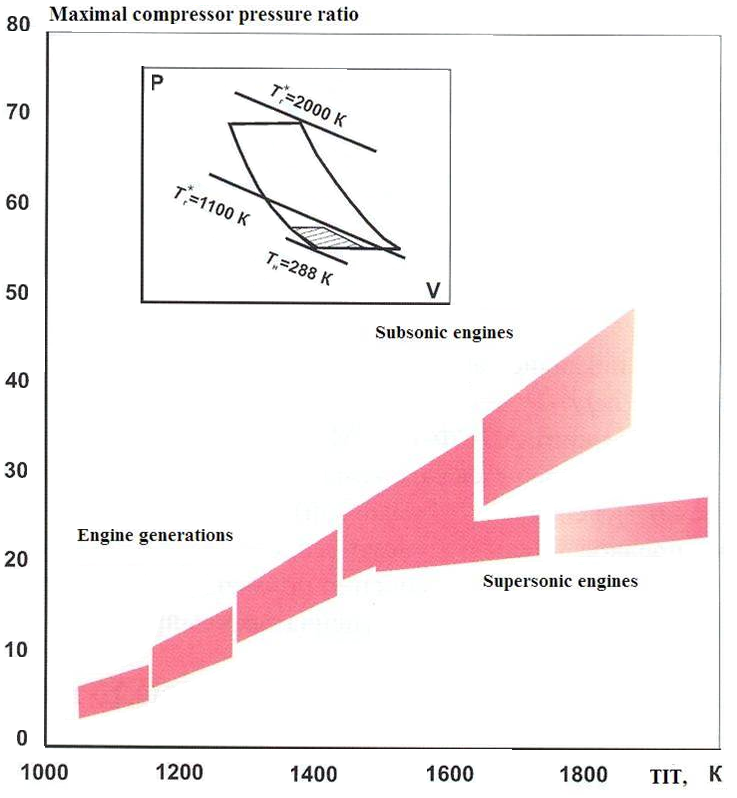

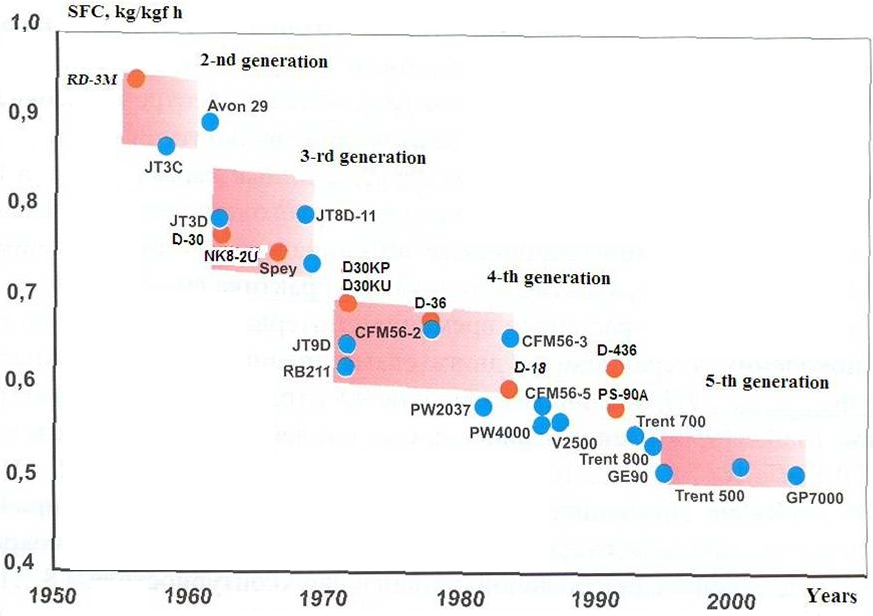

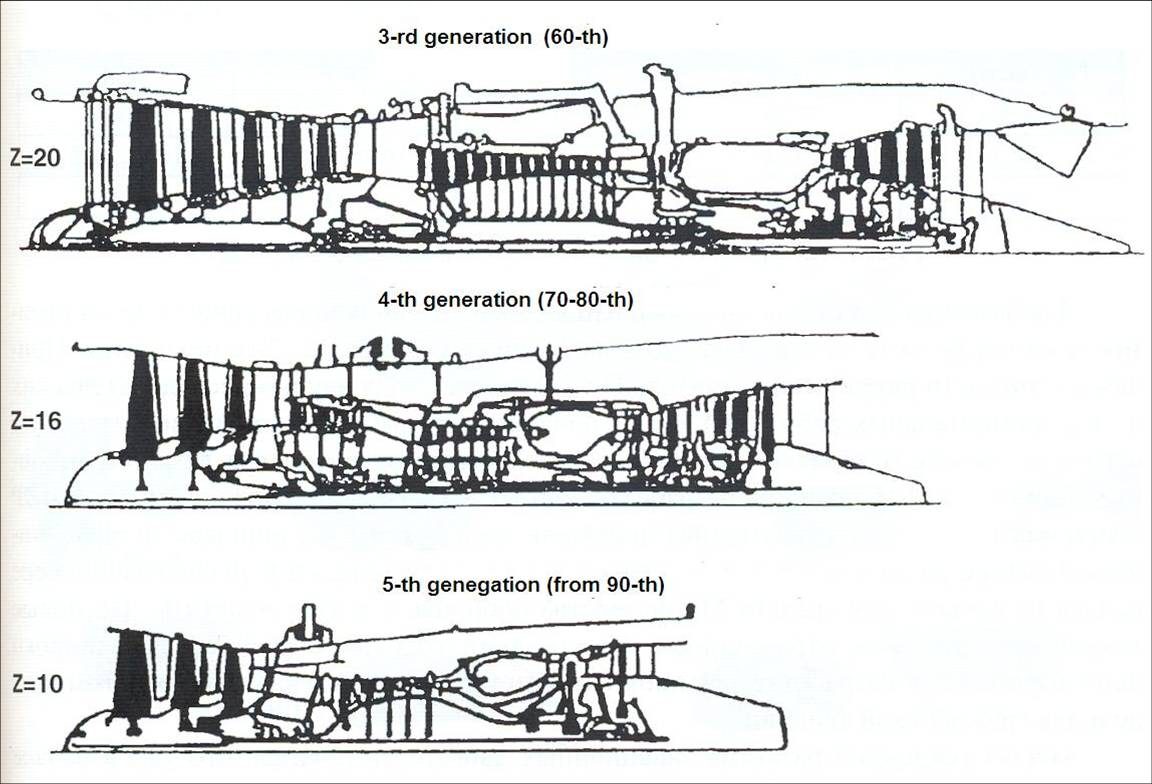

Развитие газотурбинных двигателей неразрывно связано с увеличением температуры газа перед турбиной. Как известно из термогазодинамического анализа, это приводит к повышению удельной работы цикла (соответственно, к снижению массы и размеров двигателей).

Для двигателей со средней и большой степенью двухконтурности это приводит также и к снижению удельного расхода топлива. Рост температуры и его влияние на мировое двигателестроение показаны на рис. 1.1-1.4.

П

Рисунок

1.1 - Поколения авиационных двигателей

Рисунок

1.2 - Термодинамические параметры

авиационных двигателей

Рисунок

1.3 - Изменение удельного расхода топлива

Рисунок

1.4 - Эволюция конструктивной схемы

авиационных двигателей

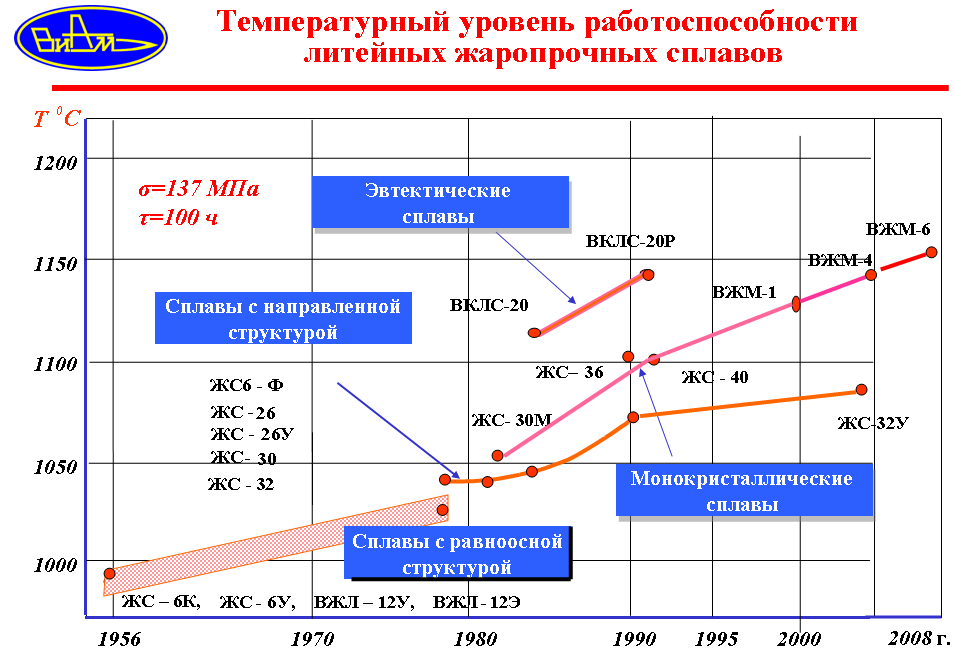

Рисунок

1.5 - Температурный уровень работоспособности

литейных жаропрочных сплавов

1.2 Обеспечение ресурса

О

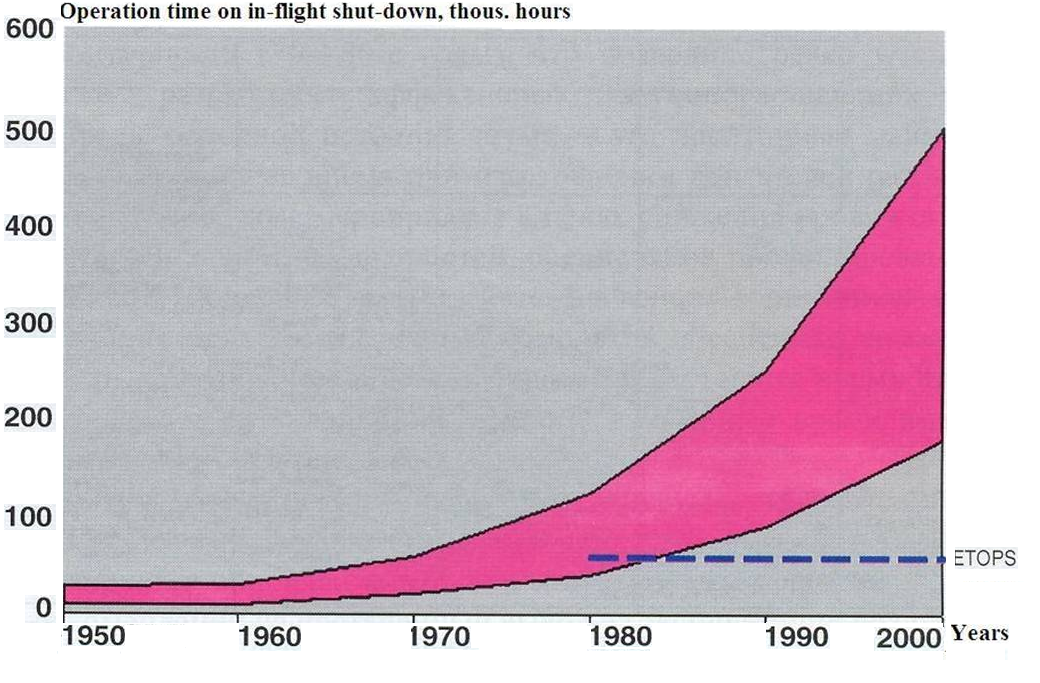

Рисунок

1.10 - Изменение показателей

надежности двигателей

Ресурс определяется состоянием каждой детали двигателя. Среди них выделяют критические – основные детали. Это такие детали, разрушение которых не локализуется внутри двигателя и может привести к катастрофе (диски, валы, вентиляторные лопатки, корпусы). Рабочие лопатки турбин обычно не относятся к основным деталям. Однако их состояние оказывает существенное влияние на надежность двигателей, например, среднее время наработки на отказ. Поэтому анализу ресурса лопаток турбины уделяется большое внимание.

Для обеспечения ресурса необходимо иметь средства его определения:

- на этапе проектирования;

- при испытаниях;

- в эксплуатации с учетом реальных эксплуатационных условий.

Полномасштабные испытания на ресурс невозможны по двум причинам:

- требуется огромное время (десятки тысяч часов на каждый двигатель);

- требуется испытать большое количество двигателей до разрушения, так как ресурс – понятие статистическое.

Решениями данной проблемы являются:

- ускоренные испытания двигателей;

- поузловые испытания;

- определение ресурса расчетным путем.

Для расчетного определения ресурса требуется очень точно знать температуру и напряжения в деталях: ошибка определения температуры на 3о или ошибка определения напряжений на 1% приводят к ошибке определения ресурса на 10%.

Из выполненного анализа развития газотурбинных двигателей следует, что оно в значительной мере определяется ростом температуры газа перед турбиной. Соответственно повышается тепловая напряженность деталей проточной части, работающих в высокотемпературной зоне. К этой зоне относятся турбина, камера сгорания и последние ступени компрессора. Многие детали этих узлов не могут надежно работать без охлаждения.

Таким образом, повышение температуры создает ряд проблем, которые снижают положительный эффект:

- необходимость совершенствования системы охлаждения;

- дополнительные потери, связанные с охлаждением;

- увеличение массы;

- увеличение сложности деталей и узлов;

- увеличение стоимости.