Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

(ВолгГТУ)

Кафедра «Автомобиле и трактростроение»

Лабораторная работа № 2, 4, 5, 6.

Выбор материалов для валов коробки передач для автомобилей и тракторов.

Выбор материалов для сборки тормозных устройств трактора.

Выбор материалов для сборки сцепления.

Выбор лакокрасочных бюджетных автомобилей для сельско-хозяйственных машин и просто автомобилей.

Дата:___________________

Выполнил: ст. грп. ТС-402

Портнов. П. А.

Проверил: проф.

Шевчук. В. П.

Волгоград 2012.г.

Лаб.№2 Выбор материалов для валов коробки передач для автомобилей и тракторов.

Трение и износ Трение- сопротивление, возникающее при относительном перемещении двух соприкасающихся деталей в плоскости их касания при наличии силы, прижимающей одну деталь к другой. Сила сопротивления, направленная противоположно перемещению, носит название силы трения. В зависимости от характера относительного движения деталей различают трение скольжения и трение качения. При трении скольжения одна деталь скользит по поверхности другой, т. е. одни те же точки одной детали приходят в соприкосновение с новыми точками сопряженной детали. При трении качения одна деталь катится по другой, т.е. следующие одна за другой точки одной детали приходят в соприкосновение со следующими одна за другой точками сопряженной детали, причем мгновенный центр вращения одной детали относительно другой совпадает с одной из точек касании. Необходимо отметить, что в реальных условиях работы деталей трения качения в чистом виде не бывает; оно всегда связано с трением скольжения. Наиболее характерными примерами сопряжений, при работе которых возникает этот вид трения, являются подшипники качения. Работа их неизбежно связана со скольжением, так как шарики или ролики не могут катиться без проскальзывания по поверхностям разных радиусов, между которыми они заключены в подшипнике.

1 Описание служебного назначения и конструкции узла и детали

Коробка передач служит для изменения тягового усилия на колесах автомобиля, а также для получения заднего хода и отъединения двигателя от ведущих колес. Коробка передач основана на изменении передаточных чисел путем введения в зацепление шестерен с различным числом зубьев. Через коробку передач автомобиля ГАЗ 53 проходит мощность до 150 л.с. Ведомый вал установлен в коробке соосно с ведущим валом, передним концом в выточке первичного вала на роликоподшипнике 2 и застопорен кольцом 1, а задним – в стенке картера на шарикоподшипнике. Этот подшипник предохраняет вал от осевых смещений стопорным кольцом, установленным в выточке наружной обоймы подшипника и крышке подшипника. На заднем шлицевом конце вала закрепляется червячная шестерня привода спидометра (с помощью стяжной гайки) и фланец крепления карданного вала. На шлицах ведомого вала установлены каретки 3 и 9 синхронизаторов четвертой и пятой передач, а также второй и третьей передач и зубчатая муфта 12 включения первой передачи и заднего хода. Шестерни второй, третьей, четвертой и пятой передач находятся в постоянном зацеплении с соответствующими шестернями промежуточного вала и установлены на специальных роликовых подшипниках. От осевого сдвига эти шестерни запираются упорными шайбами 4 и 15, причем шайба 4 запирается замковой шпонкой 21, а шайба 15 – гайкой крепления фланца карданной передачи. Внутри ведомого вала имеются каналы для подвода масла к подшипникам шестерен. Масло поступает от маслонагнетающего устройства делителя через канал в ведущем валу.

1.1 Анализ технологических свойств материала детали

Вал вторичный коробки передач воспринимает динамические нагрузки, таким образом, его тело должно иметь хорошую пластичность. При этом зубчатые и шлицевые венцы испытывают большие контактные нагрузки, поэтому они должны иметь достаточно высокую твердость. Предъявленным требованиям отвечает сталь хромомарганцевая с молибденом – 25ХГМ, подвергнутая после изготовления заготовки вала закалке с последующим отпуском, а также нитроцементации. Основным технологическим свойством стали, является ее большая износостойкость.

Обрабатываемость учитывается коэффициентом обрабатываемости Кг, который зависит от материала резца. Основными характеристиками стали, являются ее физические характеристики. В частности, предел текучести, временное сопротивление разрыву, относительное удлинение, относительное сужение. Также очень важное значение имеет состав стали. Состав стали, влияет, в частности, на штампуемость материала и, соответственно, должен учитываться при выборе метода получения заготовки.

Содержание углерода, указанное выше, позволяет обеспечить хорошую прочность и пластичность материала детали. Эта сталь 25ХГМ – быстрорежущая с 25% содержанием углерода и добавками до 1,5%, хрома, марганца и молибдена.

Добавление хрома, повышает устойчивость стали против отпуска, т.е. способствует получению однородной мартенситной структуры, способствует получению высокой и равномерной твердости, а также, повышенной износостойкости.

Марганец повышает твердость, предел прочности, текучести, а также, увеличивает прокаливаемость.

Включение молибдена, повышает устойчивость стали против разупрочнения при отпуске, прокаливаемость, теплостойкость и сопротивление ползучести; уменьшает чувствительность к перегреву; устраняет склонность стали к отпускной хрупкости.

Необходимо стремиться к тому, чтобы продолжительность работы трущихся поверхностей деталей, разделенных слоем смазки, была наибольшей. При сухом трении скольжения сопряженные детали, изнашиваясь изменяют свои первоначальные размеры и форму, что приводит к нарушению установленных посадок в сопряжениях. Работа сопряжений сопровождается различными видами износа. Согласно современным представлениям, основными видами износа при трении скольжения являются абразивный, окислительный и тепловой. Абразивный износ характеризуется наличием между трущимися поверхностями деталей твердых частиц (пыли, нагара, продуктов изнашивания и др.), которые, образуя с маслом абразивную смесь, увеличивают износ сопряженных деталей. Окислительный износ заключает в образовании на поверхности трущихся деталей под влиянием окружающей среды окисных пленок, которые разрушаются в процессе трения, а затем возникают вновь. Интенсивность этого износа может быть значительной. Тепловой износ характеризуется отпуском, закалкой, кристаллизацией и оплавлением микроскопических объемов металла в местах контакта трущихся поверхностей под действием значительного количества тепла образующегося при трении. Эти изменения связаны с интенсивным износом поверхностных слоев вследствие их размягчения и смятия, а также контактного схватывания и налипания. Схватывание является результатом возникновения молекулярных связей на отдельных участках поверхностей трущихся деталей, которые оказываются прочнее нижележащих слоев. При трении происходит разрушение таких связей на глубине от поверхности трения, перенос частиц с одной трущейся поверхности на другую и, как следствие этого, их интенсивный износ.

Приработка и испытание коробок передач

После сборки коробки передач подвергают приработке и испытанию. В процессе приработки и испытания проверяют: 1) как работают шестерни на всех передачах; 2) насколько легко переключаются шестерни и не выключаются ли они самопроизвольно; 3) не происходит ли нагрев подшипников; 4) нет ли течи масла через сальники, прокладки крышек и пр. Приработку и испытание производят на специальных стендах, на всех передачах — как без нагрузки, так и под ней. Нагрузку коробок передач осуществляют с помощью электромагнитных тормозов, асинхронными двигателями и гидравлическими тормозами. Процесс приработки и испытания коробки складывается и следующих этапов: 1) установки коробки передач на стенд и подготовки ее к приработке; 2) приработки и испытания без нагрузки З) приработки и испытания под нагрузкой. Число оборотов ведущего вала испытуемой коробки передач должно быть в пределах 1000—1500 в минуту. Продолжительность испытания, как правило, не регламентируется и определяется временем, необходимым для прослушивания и выявления дефектов испытуемой коробки на каждой передаче. В среднем на большинстве ремонтных предприятий общая продолжительность приработки и испытания коробки передач составляет 20—25 мин, в т.ч. числе 12—15 мин под нагрузкой. Продолжительность испытания на каждой передаче равна 3—4 мин. Перед приработкой и испытанием картер коробки передач должен быть заполнен чистым трансмиссионным маслом до уровня маслоналивного отверстия. При приработке и испытании под нагрузкой коробка передач нагружается тормозным моментом. ^ Приработка и испытание ведущих мостов. После сборки ведущие мосты подвергают приработке и испытанию, при которых проверяют: 1) как работают шестерни главной передачи и дифференциала; 2)насколько плавно вращаются ступицы колес с тормозными барабанами; 3) нет ли биения ступиц (поверхностей, прилегающих к дискам колес); 4) не происходит ли нагрев подшипников; 5) нет ли течи масла через сальниковые уплотнения, плоскости разъема и резьбовые пробки. В некоторых случаях во время приработки и испытания ведущего моста производится предварительная регулировка тормозов; при этом конструкция испытательного стенда должна предусматривать возможность выполнения данной операции.

Лаб.№4 Выбор материалов для сборки тормозных устройства трактора.

Основные дефекты Характерные дефекты рулевого управления колесных строительных машин и тракторов — это износы втулок и ролика вала сошки, червяка, подшипников и мест их посадки, резьбовых отверстий картера, деталей шаровых соединений рулевых тяг; погнутость тяг и ослабление крепления рулевого колеса на валу; трещины и изломы на фланце крепления картера рулевого механизма; износ деталей гидроусилителя и масляного насоса. Нагрузка на колеса при экстренном торможении. Или просто установки на парковку.

У гусеничных тракторов наблюдаются износы отверстий и втулок рычагов и педалей управления, а также их торцовых поверхностей; износы и обрывы шарнирных соединений тяг; погнутость рычагов управления.

В результате износа деталей рулевого управления нарушается его регулировка, затрудняется управление и теряется устойчивость на ходу, особенно у колесных тракторов и экскаваторов.

Восстановление дет алей, рулевого управления колесных машин. Малоизношенные червяк и ролик зачищают или протачивают до выведения следов износа. При большом износе, который нельзя компенсировать регулировкой, эти детали заменяют. Посадочные места вала сошки под втулки шлифуют под ремонтный размер, а при необходимости хромируют под номинальный размер. Поврежденную на валу резьбу протачивают, наваривают и нарезают новую номинального размера. Втулки заменяют и развертывают под размер опорных шеек вала сошки или рулевого вала. Смещение осей развернутых втулок допускается не более 0,03 мм, а овальность — не более 0,05 мм.

Рулевые валы и валы сошки с трещинами, скручиванием или с изношенными шлицами заменяют новыми.

Места посадки подшипников в картере рулевого механизма восстанавливают постановкой втулки. Картер рулевого механизма с трещинами или обломами заменяют новым.

Изношенные шаровые пальцы обычно заменяют, но при необходимости их восстанавливают наплавкой или осадкой. Перед осадкой головку нагревают до температуры 850° С (красный цвет каления), ставят на специальную оправку и раздают коническим пуансоном. Обрабатывают шаровые головки на токарном станке специальными резцами и приспособлениями.

Ослабленные или сломанные пружины и изношенные вкладыши шаровых пальцев заменяют новыми. Погнутые рулевые тяги и рычаги правят в холодном состоянии или с местным нагревом до температуры 800 °С. Перед правкой пустотелые тяги заполняют мелким песком.

Неисправности тормозной системы. К этим неисправностям относятся дефекты узлов гидропривода тормозов: тормозных дисков, тормозных барабанов, накладок, колодок и т. п. Характерными для тормозной системы с гидравлическим приводом являются неисправности колесных и главных цилиндров под поршень. Могут иметь место трещины и обломы деталей, надиры, риски или износ зеркала цилиндров под поршень.

Ремонт деталей тормозной системы. Обязательными операциями при капитальном ремонте являются растачивание тормозных барабанов и замена накладок тормозных колодок. Накладки приклеивают к тормозным колодкам на приспособлении (рис. 114) клеем ВС-10Т.

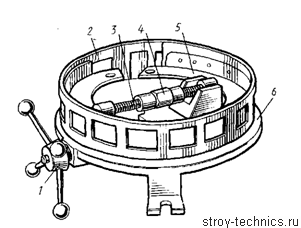

Рис. 114. Приспособления для приклеивания накладок к тормозным колодкам: 1 — штурвал, 2 — обжимное кольцо, 3— винт, 4 — фиксатор, 5 — тормозные колодки, 6 — плита

Приклеенные накладки проверяют на сдвиг под прессом. Если при показании манометра пресса 7,5—8,0 МПа накладка не сдвигается, то качество склеивания хорошее.

Изношенные резиновые манжеты гидравлических тормозных цилиндров заменяют новыми. Отверстия тормозных цилиндров восстанавливают растачиванием с последующим хонингованием под ремонтный размер поршней. Некоторые ремонтные предприятия восстанавливают эти отверстия специальными протяжками на протяжном станке или прошивают на гидравлическом прессе.

При износе отверстий тормозных цилиндров больше 0,3 мм цилиндры растачивают и запрессовывают в них стальную или чугунную гильзу с натягом 0,02 мм и закрепляют ее клеем. Затем растачивают или развертывают и хонингуют под нормальный размер. Овальность и конусность рабочей поверхности цилиндра допускается не более 0,01 мм.

В случае постановки гильзы в главный тормозной цилиндр перед обработкой гильзы в ней сверлят отверстия под перепускной и компенсационный клапаны.

Изношенные алюминиевые поршни восстанавливают под увеличенный размер раздачей коническими пуансонами и последующей обточкой на токарном станке до ремонтного или нормального размера.

После сборки тормозные цилиндры испытывают на герметичность воздухом под давлением 0,5—0,6 МПа с погружением в тормозную жидкость.

Изношенные поверхности тормозных барабанов растачивают до выведения следов износа. Сильно изношенные или уже расто- ценные барабаны восстанавливают постановкой чугунного или стального кольца, которое затем растачивают под чертежный размер. Установленное кольцо крепят винтами с потайной головкой или приваривают с торцов. Растачивают тормозные барабаны со ступицей.

Разрушенные диафрагмы и изношенные клапаны пневматических тормозов заменяют новыми.

Сборка и регулировка тормозов. Фрикционные накладки установленных тормозных лент и колодок должны плотно прилегать к тормозному барабану всей рабочей поверхностью. Допускается зачищать неровности, задиры и риски на рабочей поверхности накладок. Колодки устанавливают на диск тормоза так, чтобы все шарнирные соединения были подвижны.

Лаб.№5 Выбор материалов для сборки сцепления.

Каждый раз, переключая передачи на ходу, мы вряд ли задумываемся о том, сколько переменных разом должны принять нужное значение, чтобы в итоге все получилось как в «Форсаже» - эффектно и без накладок. И мало кто задумывается над тем, что вся мощь автомобиля (иногда совершенно не малая) передается на трансмиссию при помощи диска толщиной всего от 5 до 8 мм. Этот диск эксплуатируется в самых нелегких условиях. При запуске он какое-то короткое время пребывает в бездействии, а потом зажимается между двумя алюминиевыми плашками и начинает вращаться со скоростью от 4000 до 6000 оборотов в минуту. Вибрация, трение и нагрев, сопровождающие этот процесс, делают сцепление одним из самых важных компонентов автомобиля. Для начала рассмотрим основы Обычная система сцепления состоит из двух устройств – диска сцепления и кожуха сцепления, причем последний содержит в себе нажимной диск и тарельчатую нажимную пружину. Диск сцепления «живет» между маховиком и нажимным диском, и его передняя и задняя поверхности покрыты фрикционным материалом. Диск сцепления – та точка, в которой физически соединяются двигатель и трансмиссия. Диск присоединяется к первичному валу коробки передач благодаря пазам в своей центральной секции. Кожух сцепления жестко соединен с маховиком.

Соответственно, основными критериями при выборе элементов сцепления или целиком его в сборе являются максимальная величина передаваемого крутящего момента и величина износа фрикционных накладок при равных нагрузках. Чем лучше накладки сопротивляются износу трения, тем дольше прослужит сцепление (конечно, если не «полетит» что-то другое). Следует отметить, что максимальный крутящий момент, передаваемый сцеплением, должен быть на 25% больше максимального крутящего момента, создаваемого двигателем автомобиля. Производители запчастей, проектируя сцепления на модели ВАЗ и различные модели иномарок, этот момент, разумеется учитывают, чего не скажешь о продукции разного рода «кустарей». На сегодняшний день масса производителей и «производителей» запчастей и на ВАЗ и на иномарки изготавливают сцепления и их компоненты, которые затем люди покупают на авторынках, магазинах и в интернет магазинах запчастей .Во многом, если не в основном, характеристики сцепления определяются качеством фрикционного материала, который идет на изготовление накладок. Состоит он, из свитых металлических армирующих нитей (служащих также для отвода тепла), связующих материалов и наполнителей. Каждый производитель запчастей, как правило, разрабатывает свою рецептуру смеси, в зависимости от того, какие характеристики надеется получить. К примеру, добавление стекловолокна в армирующую нить увеличивает коэффициент трения, повышает «хваткость», но снижает износостойкость накладок. Также, необходимо помнить, что работа сцепления в целом зависит от «совместимости» ведомого диска и корзины, поскольку конструкции разных производителей запчастей могут несколько отличаться. Кроме того, если при замене, к примеру, износившегося ведомого диска, не уверен в надежности корзины и выжимного подшипника, лучше поменять все сразу, поскольку стоимость работ по замене сравнима со стоимостью самого изделия. Правда, этот нюанс касается в основном моделей . Итак, что же мы предлагаем в нашем интернет магазине запчастей в Самаре? В качестве сравнительных характеристик, будем приводить показатели, полученные при испытаниях на специальном стенде.

Лаб№6 Выбор лакокрасочных бюджетных автомобилей для сельско-хозяйственных машин и просто автомобилей.

Итак, среди испытуемых моделей Chevrolet Lanos, Renault Logan, Hyundai Accent, Daewoo Nexia, Fiat Albea, Chery Amulet, Geely MK и Otaka, BYD F3, две Волги (Siber и ГАЗ-3110) и две Лады (Калина и Приора). Все машины куплены редакцией в 2002—2009 годах новыми у официальных дилеров и не подвергались никакой дополнительной антикоррозионной обработке.

|

Ржавые «точки» на абсолютно неповрежденной краске — не редкость, когда металл не оцинкован, а грунт обладает плохими антикоррозионными свойствами. На рамках дверей нашего Логана 2007 года выпуска (на фото) они появились всего через два года |

Поэтому мы решили провести испытания на коррозию от надреза (тарированной царапины) на примере фрагментов кузовных панелей. У каждого из 13 автомобилей мы вырезали прямоугольники размером 170 на 120 мм в нижней части передней правой двери, заднего правого крыла и крышки багажника. Ускоренные коррозионные испытания в лаборатории были проведены согласно ГОСТу 9.401-91 «Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний» по методу Б: ежесуточный цикл в течение тех 40 дней, что образцы пробыли в камере соляного тумана, включал восьмичасовую выдержку при температуре 35°С и относительной влажности 98% с равномерным распылением каждые 15 минут раствора поваренной соли (концентрация NaCl — 50 г/л) и последующий 16-часовой «отдых», когда нагрев и механизм распыла отключались. Общее время пребывания под «соляным дождем» — 240 часов.

Для абсолютной корректности результатов нам, конечно, следовало бы вырезать образцы из автомобилей, только-только сошедших с конвейера. Ведь краска выгорает на солнце и стареет от воздействия атмосферы (прежде всего осадков): ее пористость увеличивается, а защитные свойства ухудшаются. Но, что интересно, эмаль на Калине 2005 года выпуска защитила металл так же эффективно, как и «металлик», которым был окрашен Fiat Albea 2007 года! Именно они перенесли пытку соляным туманом вообще без замечаний. А вот свеженькая краска на четырех китайских автомобилях 2007—2008 годов выпуска не смогла предотвратить сильную коррозию.

|

В коррозионной камере Terchi SST-9 можно моделировать агрессивную среду из растворов любых солей, в том числе и распространенного в Москве «антигололедного реагента» — хлорида кальция. В соответствии с ГОСТом 9.401-91 мы использовали обыкновенную поваренную соль |

Почему те или другие кузовные детали одного автомобиля сопротивляются коррозии по-разному? Мы провели анализ структуры лакокрасочного покрытия и металлографический анализ по ГОСТу 13819-69. Смотрим в оптический микроскоп — и все как на ладони! Там, где на металле есть достаточно толстый слой цинкового покрытия или антикоррозионного грунта, коррозии поставлен надежный заслон — как у Фиата и Калины. Если цинкование неравномерно, оно все равно работает — как у седана Hyundai Accent, на заднем крыле Логана или на крышке багажника и заднем крыле Ланоса. А вот дверь и багажник Логана, а также дверь Ланоса не оцинкованы — вот они и «зацвели»!

Второй важный аспект антикоррозионной защиты — технология окрашивания. И тут хуже других показала себя «старая» Волга: ее детали заржавели сильнее остальных — адгезия грунта к металлу очень плохая, краска хрупкая. Кстати, толщина покрытия, если она больше 55 мкм, никак не влияет на стойкость к коррозии — например, инженеры Audi уверяют, что покрытие общей толщиной более 100 мкм обеспечивает худшую защиту вследствие меньшей его эластичности.

|

Шлиф-машина RotoPol-21 позволяет сделать очень тонкий срез структуры металла и его покрытия |

Покупка Лады — тоже рулетка: если Калина и серебристая Приора показали отменную коррозионную стойкость, то вторая Приора оказалась покрыта грунтом c худшими антикоррозионными свойствами и заржавела.

Ну а для сравнения коррозионной стойкости «породистых» иномарок нам в будущем придется придумать иной метод испытаний. Они ведь все поголовно в «цинковой броне», а значит, их металл не по зубам обычному соляному туману. По крайней мере в рамках такого 40-дневного ускоренного теста.

Защитить металл

Что такое коррозия? В общем случае это разрушение металла в результате химической или электрохимической реакции. Его способна вызвать даже дистиллированная вода, в которой в зависимости от температуры больше или меньше ионов, определяющих так называемый водородный показатель рН. Если он больше семи, то вода имеет щелочную реакцию, если меньше — кислотную. Для чистой воды рН равен семи (абсолютная нейтральность) только при температуре 25°С. При повышении температуры вода становится слабокислотной (при 60°С ее рН равен 6,51, как у человеческой слюны), а при понижении — щелочной (рН при 0°С равен 7,47): железо корродирует активнее.

Просто

окунуть кузов в ванну с грунтовкой

недостаточно — около 20% скрытых полостей

окажутся непрокрашенными

Просто

окунуть кузов в ванну с грунтовкой

недостаточно — около 20% скрытых полостей

окажутся непрокрашенными

Но чисто химический процесс — как, например, окисление железа в воде, — встречается крайне редко. Для его протекания идеально чистая металлическая пластинка должна быть полностью погружена в воду. Если же окунуть ее лишь частично, то на границе сред возникает разность потенциалов, как в обычной гальванической батарейке, разве что напряжение между «электродами» будет гораздо меньше. Специалисты называют такую «батарейку» элементом дифференциальной аэрации. Аналогичное явление можно наблюдать вокруг посторонних включений в металл или на стыке двух пластинок, соединенных внахлест, — окисление происходит гораздо интенсивнее.

Чаще всего именно такие электрохимические коррозионные процессы протекают на стыках кузовных панелей, в местах сколов краски, под «точками» ржавчины. Есть и другие виды, но применительно к автомобильному кузову нам в первую очередь интересна атмосферная коррозия — ржавление кузовных деталей под воздействием воздуха, влаги, солей и прочего. Простейшая и достаточно эффективная защита от нее — изоляция металла от внешней среды. Еще в древнем Египте металлическую утварь покрывали «грунтовками» на основе органического клея. Кстати, оксидная пленка на поверхности металла тоже может служить защитой, но для этого она не должна быть пористой (как говорят специалисты, обладать сплошностью). Пленка оксида алюминия ставит надежный заслон, а вот ржавчина (гидратированный оксид железа) — субстанция рыхлая и потому не может защитить сталь.

|

Два самых распространенных способа нанесения цинкового покрытия — это горячий прокат и электроосаждение в ванне (на фото) |

Об эффективности протекторной защиты, то есть оцинковки, знали еще 37 лет назад: в 1972 году фирма Porsche представила экспериментальную модель оцинкованного кузова со сроком службы «более 20 лет». Но серийные кузова из оцинкованной стали появились намного позже — первым был седан Audi 80 образца 1986 года. Хотя задолго до него и Mercedes, и BMW, и многие другие автопроизводители применяли оцинкованную сталь для изготовления наиболее подверженных ржавлению деталей: порогов и колесных арок.

К слову, уже на ВАЗ-2108 восемь процентов деталей кузова имели цинковое покрытие, а на «десятке» их доля увеличилась до 50%. Но полностью оцинкованными кузова вазовских машин не стали до сих пор.

Следующий «слой» защиты — грунтование. Вплоть до 60-х годов кузова грунтовали методом окунания. При таком способе до 20% поверхности скрытых полостей оказывались попросту непрокрашенными. Решением проблемы стало электроосаждение: кузову сообщается один заряд, а частичкам грунта — другой, и они, как магнитом, притягиваются к металлу. Таким образом долю «непрокраса» скрытых полостей уменьшили до 5%. Первым получило распространение так называемое анодное грунтование, или анафорез, внедренный на заводах концерна Ford в середине 60-х: при нанесении грунтовки кузову автомобиля сообщается положительный заряд, а грунтовке — отрицательный. Но более эффективным оказалось катодное грунтование с обратной полярностью (катафорез): за счет лучшей адгезии и большей сплошности катодные грунтовки обеспечивают равноценную защиту при меньшей толщине покрытия (10—15 мкм против 22—27 мкм у анодных). Первые ванны для катофорезного грунтования появились в 1976 году на заводах «большой американской тройки». В нашей стране первыми автомобилями, защищенными катафорезным грунтом, стали в 1984 году переднеприводники ВАЗ-2108.

Защищается металл и слоем краски. Требования к лакокрасочному покрытию те же, что и к грунтовке, — сплошность и хорошая адгезия.

Металлические части первых автомобилей (кузова у них были по большей части деревянными) окрашивались с помощью кистей масляными красками и лаками, а также изобретенными к тому времени органическими фосфатирующими грунтовками: под воздействием входящей в их состав ортофосфорной кислоты на поверхности стали образовывалась прочная защитная пленка из фосфатов железа. Цикл окраски с сушкой масляной краски и полировкой промежуточных слоев пемзой занимал до восьми недель!

С появлением цельнометаллических кузовов мало что изменилось. Даже всемирно известный Ford T пусть и красили на конвейере из краскопультов быстросохнущей японской эмалью, но краска по-прежнему имела масляную основу. Нитроцеллюлозная эмаль, или нитрокраска, была изобретена в компании Du Pont в 1924 году, что произвело революцию: температура в сушильных камерах уменьшилась со 100°С до 60°С, а время сушки — с нескольких часов до десятков минут. Но нитрокраска не обеспечивала должной защиты: ее пористость была велика, а со временем «нитра» теряла эластичность и трескалась. Поэтому уже в 1929 году нитрокраске подготовили замену — алкидную эмаль. Она куда лучше защищала металл от агрессивной среды и не требовала полировки.

Эмали, которыми окрашивают современные автомобили, появились давно: акриловые — в 1956 году, двухкомпонентный «металлик» — в 1982 году. Они обладают большей сплошностью (особенно «металлик» — благодаря слою покровного лака), нежели алкидная эмаль, а процесс окраски — гораздо технологичнее: температура сушки менее 80°С.

Антикоррозионная «броня» современного автомобиля должна состоять из пяти слоев: это цинк, грунт-праймер (с хорошей адгезией к металлу и ингибиторами, то есть замедлителями коррозии), грунт-филлер, или заполнитель (за счет высокой проникающей способности он заполняет все поры, а большое поверхностное натяжение формирует гладкую поверхность), эмаль и обладающий высокой сплошностью и твердостью лак.

Министерство

общего и профессионального образования

Российской Федерации

Волгоградский

государственный технический университет

Факультет Автотракторный

СТРУКТУРА И СОДЕРЖАНИЕ

ВЫПУСКНОЙ РАБОТЫ БАКАЛАВРА

Методические указания для студентов направления

551400 (02, 05, 06) "Наземные транспортные системы"

Волгоград , 2006 г.

УДК 629.114.2.

Структура и содержание выпускной работы бакалавра. Методические указания для студентов направления 551400 "Наземные транспортные системы".

Составители: В.П. Шевчук, А.В. Победин, М.В. Ляшенко, А.В. Васильев, В.М. Славуцкий, В.М. Труханов, В.Г. Кучеров, О.Д. Косов. Волгоградский государственный технический университет. Волгоград, 2006год.

Излагаются требования к структуре, содержанию, объему и организации выполнения, рецензирования и защиты выпускных работ бакалавров по направлению 5514 00 "Наземные транспортные системы"

Рецензент д.т.н. профессор В.М.Рогожкин

Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета.

Волгоградский

Государственный

Технический

Университет, 2006 год.

СОДЕРЖАНИЕ

1. Общие положения.................................................................................3

2. Цели и задачи выпускной работы бакалавра......................................3

3. Направленность содержания и тематика выпускной работы..…….4

4. Рекомендуемая структура выпускной работы бакалавра.............. ..5

5. Организационные вопросы при выполнении выпускной работы....7 6. Приложение 1.Примерная тематика выпускных работ бакалавра..11

7. Приложении 3. Задание на выпускную работу бакалавра…….…..12

8. Приложение 4. Календарный план-график выполнения

выпускной работы бакалавра……………………………………….…13

1. Общие положения

1.1. Выполнение магистерской диссертации является заключительным этапом обучения бакалавров.

1.2. Выпускной работой бакалавра является самостоятельная конструкторская разработка, анализ развития конструкции или исследование, направленные на решение определенной технической задачи в области наземных транспортных систем (НТС).

2. Цели и задачи выпускной работы бакалавра

2.1. Целью выпускной работы бакалавра является систематизация и углубление полученных теоретических и практических знаний и приобретение навыков самостоятельного использования их для решения общеинженерных и специальных задач по направлению в соответствии с требованиями «Государственного образовательного стандарта высшего профессионального образования».

2.2. Выпускная работа бакалавра должна отражать его подготовленность к решению следующих задач:

- умение использовать полученные знания применительно к направлению «Наземные транспортные системы»;

- умение самостоятельно анализировать состояние развития в стране и в мире поставленной в работе проблемы по литературным источникам;

- умение формулировать оценочные критерии и оценивать эффективность реализации разрабатываемых научно-технических решений;

- умение принимать обоснованные технические, организационные, экономические и нравственные решения;

- умение прогнозировать положительные и отрицательные технические, экономические, социальные и экологические последствия их использования в инженерной практике;

- умение аргументировано излагать свои мысли, технически

грамотным языком и их публично защищать;

- умение использовать в инженерной деятельности ПЭВМ.

3. Направленность содержания и тематика

выпускных работ бакалавра

3.1. Выпускная работа бакалавра по направлению "Наземные транспортные системы" (НТС) может быть связана с исследованиями, проектированием, конструированием, испытаниями, анализом нагруженности и тенденциями развития НТС, их составных частей, узлов или деталей, а также связанных с ними механизмов и систем (устанавливаемых на них, обслуживающих их и т.д.).

3.2. Объектами выпускной работы бакалавра по НТС могут быть:

- любые тяговые, транспортные и специальные средства с колесными, гусеничными, комбинированными или нетрадиционными движителями, предназначенные для использования в любых отраслях деятельности (транспорт, сельское и лесное хозяйство, дорожное и промышленное строительство, геологоразведка, астронавтика и др.);

- силовые и моторно-трансмиссионные установки машин, ходовые системы и движители;

- верхнее строение и системы жизнеобеспечения, системы управления, системы сочленения с агрегатируемыми машинами и орудиями;

- стенды и установки для испытания и исследования машин и др.

3.3. Темы выпускных работ бакалавра предлагаются руководителем, но студент может предложить свою тему, если она соответствует требованиям подготовки бакалавра.

3.4. К задачам, решаемым в ходе выполнения выпускной работы, могут относиться:

- оптимизация параметров конструкции с точки зрения её функциональных качеств;

- снижения материалоемкости;

- повышения КПД;

- снижение эксплуатационных расходов топливно-смазочных материалов, на обслуживание, ремонт и т.д.

- снижение шума и вибраций как на рабочем месте, так и вокруг НТС;

- улучшение экологических качеств (уплотняющее врздействие на грунт, уменьшение буксования движителей, снижение загрязнения окружающей среды, уменьшение эрозии почвы и т.д.);

- анализ и уточнение методов расчета параметров НТС, их узлов и деталей;

- создание элементов САПР для НТС;

- повышение ресурса;

- повышение надежности;

- разработка методов и методик испытаний;

- экспериментальное исследование;

- моделирование;

- определение тенденций развития тех или иных узлов, деталей или машины в целом.

Примерная тематика выпускных работ бакалавра приведена в Приложении 1.