- •Приклад рішення

- •Завдання №1

- •Приклад рішення

- •Приклад рішення.

- •Приклад рішення.

- •Приклад рішення :

- •Порядок виконання роботи:

- •Завдання.

- •Приклад рішення :

- •Порядок виконання роботи:

- •Завдання.

- •Приклад рішення.

- •Приклад рішення:

- •Порядок виконання роботи:

- •Приклад рішення:

- •Приклад рішення :

- •Порядок виконання роботи:

Приклад рішення.

Визначити мінімальні розміри чавунного барабана механізму підйому мостового електричного крану вантажопідйомністю 10 т, який працює в середньому режимі, якщо діаметр каната 17,5 мм, а висота підйому 12м, кількість ниток каната 4, барабан з двома нарізками.

Визначаємо діаметр барабана :

Do=d(e-1),

де d – діаметр каната,мм;

е - коефіцієнт, який залежить від типу підйомного пристрою та режиму його експлуатації (табл. 3.1)

Таблиця 3.1- Найменші допустимі значення коефіцієнта е та коефіцієнта запасу міцності каната k.

Привод |

Режим роботи |

коефіцієнт |

Тип вантажопідйомної машини |

|

е |

k |

|||

ручний |

- |

18 |

4 |

Всі типи, за виключенням приведених низче |

машинний |

легкий |

20 |

5 |

|

середній |

25 |

5,5 |

|

|

важкий, надто важкий |

30 |

6 |

|

|

надто важкий, непреривний |

20 |

6 |

|

|

легкий |

16 |

5 |

Талі електричні |

|

важкий |

20 |

6 |

Талі електричні |

|

надто важкий |

25 |

6 |

Крани стрілові |

|

Do= 17,5( 25 – 1) = 420 мм

Розраховуємо товщину стінки барабана :

а = 0,02 Do+(6…10) мм

а = 0,02×420 + 10 ≈ 18 мм

Знаходимо крок нарізування барабана :

t = d + 2

t = 17,5 + 2 = 19,5 мм

Перевіряємо напругу стискання в стінці барабана :

σсж= Р/аt≤ [σ] сж,

де Р – натяг каната, Н.

![]()

де Q – вантажопідйомність крана, т;

q – вага підвіски, Н

ηбл = 0,98

![]()

[σ] сж – допустиме напруження стискання, МН/м2

Таблиця 3.2. Допустимі напруження стискання, МН/м2

-

Для чавунного лиття (СЧ 15-32)

80

Для стального лиття (35Л)

100

Для листової сталі Ст.3,Ст.5

110 - 180

σсж=

![]()

Визначаємо корисну довжину каната, який навивається на барабан :

L = Н×і

L = 12×4 = 48 м

Знаходимо кількість робочих витків на барабані :

n р= L/(π ×Do)(витків)

n р= 48000/(3,14×420) = 37 витків

Визначаємо повну довжину барабана, приймаючи відстань між нарізками e1 = 40 мм :

Lбар= t(n р+5)+e1

Lбар = 19,5(37 +5) + 40 = 860 (мм)

Порядок виконання роботи:

З таблиці варіантів завдання вибрати вихідні дані для розрахунку барабану.

Розрахувати діаметр, товщину стінки барабана .

Перевіряємо напругу стискання в стінці барабана.

Визначаємо корисну довжину каната, який навивається на барабан

Визначаємо повну довжину барабана

Сформулювати висновок.

ПРАКТИЧНА РОБОТА № 4

« Вибір та перевірочний розрахунок однорогого гака»

Мета роботи : набути навички з вибору та перевірочного розрахунку

однорогого гака.

Завдання.

Виконати вибір та перевірочний розрахунок однорогого гака для наступних умов: номінальна вантажопідйомність крана Q = ......Н, тип гаку ... № ..., режим роботи середній.

Таблиця варіантів завдання

Варіант |

Q,Н |

тип гаку |

№ гака |

Варіант |

Q,Н |

тип гаку |

№ гака |

1 |

32000 |

В |

11 |

11 |

400000 |

В |

22 |

2 |

40000 |

А |

12 |

12 |

500000 |

В |

23 |

3 |

50000 |

Б |

13 |

13 |

25000 |

А |

10 |

4 |

63000 |

В |

14 |

14 |

20000 |

В |

9 |

5 |

80000 |

А |

15 |

15 |

16000 |

А |

8 |

6 |

100000 |

В |

16 |

16 |

12500 |

А |

7 |

7 |

160000 |

А |

18 |

17 |

10000 |

А |

6 |

8 |

200000 |

В |

19 |

18 |

8000 |

В |

5 |

9 |

250000 |

А |

20 |

19 |

6300 |

А |

4 |

10 |

320000 |

В |

21 |

20 |

5000 |

А |

3 |

ВКАЗІВКИ

Теоретичні відомості.

Гаки — це найпоширеніші, але й найнедосконалішї захватні пристрої, оскільки крани не можуть працювати автоматично і вимагають постійної присутності робітників для їх обслуговування (навішування та знімання вантажу).

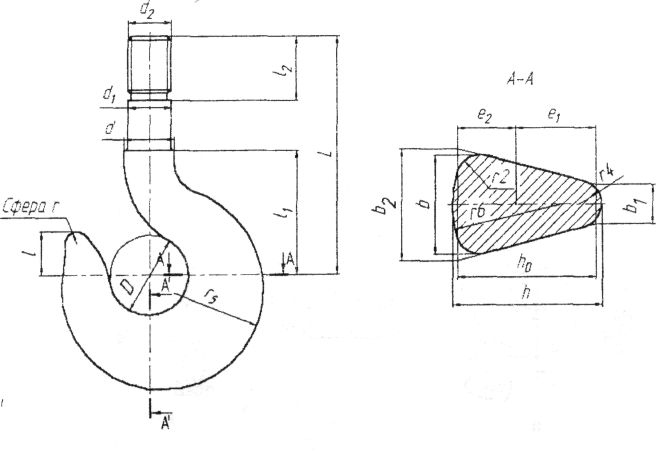

За конструкцією гаки поділяють на однорогі (рис. 4.1, а) та дворогі (рис.4. 1, г); останні більш зручні для піднімання довгомірних вантажів.

До гаків і скоб ставляться виключно високі вимоги міцності та надійності.

Існують такі способи виготовлення гаків: куванням, штампуванням і клепанням з листової сталі, з якої вирізують по шаблону гак (пластинчасті); литі гаки поки що досліджуються. Застосовування зварювання при виготовленні гаків, а також зварювання дефектів на них не допускаються.

Матеріалом є в'язка маловуглецева сталь 20, а також сталь 20Г; високовуглецева сталь і чавун не використовуються через небезпеку їх раптового руйнування.

Після виготовлення ковані гаки відпалюють для знімання внутрішніх напружень. Нові гаки випробовують на зусилля 1,25 номінального протягом не менше 10 хв.

Найбільш економічна форма робочого перерізу гака — трапецієвидна із заокругленими краями, а для малих навантажень гаки можуть мати простий круглий переріз.

Гаки і їхні розміри вибирають залежно від вантажопідйомності.

Перевірний розрахунок гака на міцність зводиться до визначення напружень у найнебезпечніших перерізах.

Перетини гака мають трапецієподібну форму із широкою підставою, зверненою до зіву гака.

Трапецієподібний перетин із закругленими краями при розрахунку заміняють перетином у вигляді рівнобедреної трапеції з підставами b1, b2 і висотою h0. [1, с. 40 - 44].

Рисунок 4.1. Однорогий гак

Напруження розтягу в різьбі хвостовика, МПа,

![]()

де G - вага вантажу, кН;

d1 - внутрішній діаметр різьби, м;

[σP] – допустиме напруження розтягу (залежно від групи режиму роботи підйомного механізму [σр] = 50...75 МПа).