- •Приклад рішення

- •Завдання №1

- •Приклад рішення

- •Приклад рішення.

- •Приклад рішення.

- •Приклад рішення :

- •Порядок виконання роботи:

- •Завдання.

- •Приклад рішення :

- •Порядок виконання роботи:

- •Завдання.

- •Приклад рішення.

- •Приклад рішення:

- •Порядок виконання роботи:

- •Приклад рішення:

- •Приклад рішення :

- •Порядок виконання роботи:

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ УКРАЇНИ

ХАРЦИЗЬКИЙ МЕТАЛУРГІЙНИЙ ТЕХНІКУМ

ДЕРЖАВНОГО ВИЩОГО НАВЧАЛЬНОГО ЗАКЛАДУ

«ДОНЕЦЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ»

ЗАТВЕРЖУЮ

Заступник директора з НР

_____________ С.В.Бардаченко

«____»_____________ 2012

МЕТОДИЧНІ ВКАЗІВКИ

до виконання практичних робіт

з дисципліни

«Підйомно-транспортні машини».

для студентів спеціальності 5. 05050205

«Обслуговування і ремонт обладнання металургійних підприємств»

2012

Розробила : Н.П. Прудченко – викладач дисципліни «Підйомно-транспортні машини» ХМТ ДВНЗ «ДонНТУ»

Методичні вказівки до виконання практичних робіт з дисципліни «Підйомно-транспортні машини» ( для студентів третього курса спеціальності 5. 05050205 «Обслуговування і ремонт обладнання

металургійних підприємств».

Приведений перелік практичних робіт, необхідні формули для рішення задач, зразки рішення задач і варіанти по кожній практичній роботі, необхідні додатки.

Розглянуто та схвалено

на засіданні циклової комісії

спеціальних механічних дисциплін

та рекомендовано до затвердження

(протокол №___ від____________ )

голова ц/к ________ Зюбанова Л.М.

Обґрунтування

Весь курс дисципліни «Підйомно-транспортні машини» складається з таких змістовних модулів:

№ |

Назва модуля |

Кількість практичних робіт |

Вміння |

1. |

2ПФ.С.06.ПР.Р.05.01 3ПФ.С.11.ПП.З.06.01 Елементи вантажо-підйомних машин

|

4

|

Вибирати підйомно-транспортні та такелажні засоби. Перевіряти стан канатів, ущільнень, кріпильних деталей та елементів вантажопідйомних машин |

2. |

2ПФ.С.06.ПР.Р.05.02 Вантажопідйомні машини

|

3

|

Вибирати підйомно-транспортні та такелажні засоби |

3. |

2ПФ.С.06.ПР.Р.05.03 Машини безперервного транспорту |

3

|

Вибирати підйомно-транспортні та такелажні засоби |

Студенти спеціальності спеціальності 5.05050205«Обслуговування і ремонт обладнання металургійних підприємств» виконують десять практичних робіт загальним обсягом – 20 годин, вони передбачені навчальною програмою, їх виконують після вивчення теми чи розділу курсу.

На практичних заняттях здійснюється детальний розгляд студентами

окремих теоретичних положень, а також формуються вміння і навички їх

практичного застосування шляхом індивідуального виконання студентом

відповідно сформульованих завдань.

Практичні заняття сприяють поглибленню знань, навичок і вмінь, стимулюванню пізнавальної діяльності, дають змогу провести контроль і корекцію знань

ЗМІСТ

ПРАКТИЧНА РОБОТА № 1

«Розрахунок та вибір гальма, перевірочне

обчислення храпового зачеплення» ....................................................................5

ПРАКТИЧНА РОБОТА № 2 « Розрахунок сталевих канатів» ................................................................11

ПРАКТИЧНА РОБОТА № 3 « Розрахунок барабанів» .........................................................................15

ПРАКТИЧНА РОБОТА № 4

« Вибір та перевірочний розрахунок однорогого гака» .................................. 20

ПРАКТИЧНА РОБОТА № 5 « Розрахунок механізму підйому крану » ......................................................... 26

ПРАКТИЧНА РОБОТА № 6

« Вибір та розрахунок привода механізму пересування візка крана » ....................................................................................31

ПРАКТИЧНА РОБОТА № 7

«Розрахунок механізму повороту стрілового крана

з поворотною колоною » .....................................................................................35

ПРАКТИЧНА РОБОТА № 8

« Розрахунок пластинчастого конвейєра » ........................................................41

ПРАКТИЧНА РОБОТА № 9

« Визначення потужності гвинтового конвейєр» ..............................................46

ПРАКТИЧНА РОБОТА № 10

«Розрахунок привода роликового конвеєра» .....................................................50

ПЕРЕЛІК ПОСИЛАНЬ………………………………………………………….55

ДОДАТКИ .............................................................................................................56

ПРАКТИЧНА РОБОТА № 1

«Розрахунок та вибір гальма, перевірочне обчислення храпового зачеплення»

Мета роботи : набути навички з розрахунку та вибору гальма, перевірочного обчислення храпового зачеплення.

Завдання 1: Підібрати та провести перевірочний розрахунок гальма механізму пересування допоміжного візка ливарного крану. Гальмо встановлено на валу електродвигуна потужністю ... кВт, n = ... об/хв, режим роботи важкий, ККД - 0,95; режим роботи - ....

Таблиця варіантів завдання

Варіант |

NДВ, кВт |

n, хв-1 |

режим роботи |

Варіант |

NДВ, кВт |

n, хв-1 |

режим роботи |

1 |

8,6 |

720 |

середній |

10 |

8,6 |

960 |

легкий |

2 |

9,6 |

730 |

легкий |

11 |

9,5 |

730 |

важкий |

3 |

10,6 |

1000 |

легкий |

12 |

10 |

1000 |

середній |

4 |

8,4 |

960 |

середній |

13 |

6,5 |

960 |

легкий |

5 |

9,5 |

970 |

важкий |

14 |

2,5 |

1370 |

важкий |

6 |

8,8 |

730 |

легкий |

15 |

3,7 |

730 |

легкий |

7 |

9,4 |

980 |

середній |

16 |

1,6 |

1000 |

важкий |

8 |

10 |

1450 |

легкий |

17 |

2 |

960 |

легкий |

9 |

9 |

1500 |

середній |

18 |

2,6 |

730 |

середній |

10 |

8,6 |

960 |

легкий |

19 |

4,2 |

1000 |

легкий |

11 |

9,5 |

730 |

важкий |

20 |

3,9 |

960 |

важкий |

Завдання 2: виконати перевірочне обчислення храпового зачеплення механізму головного підйому розливного крану вантажопідйомністю 350т, якщо :

потужність електродвигуна - N = …… кВт;

швидкість обертання вала електродвигуна – n = …..об/хв;

передаточне число – і =….. ;

кількість зубців храпового зачеплення – z = …..;

к.к.д. зачеплення η = 0,98;

модуль зачеплення m =... мм;

ψ = 6;

матеріал сталь 40ГЛ;

допустимий питомний тиск [q] = 50 МН/м2.

Таблиця варіантів завдання

Варіант |

N , кВт |

n,об/хв; |

і |

z |

m, мм |

1 |

58 |

1000 |

32,42 |

28 |

26 |

2 |

35 |

990 |

24,9 |

20 |

24 |

3 |

12 |

960 |

12,41 |

27 |

20 |

4 |

65 |

1500 |

50,94 |

14 |

30 |

5 |

75 |

1750 |

50,94 |

16 |

30 |

6 |

10 |

860 |

16,3 |

18 |

18 |

7 |

6 |

750 |

8,32 |

20 |

14 |

8 |

35 |

990 |

24,9 |

10 |

24 |

9 |

12 |

960 |

16,3 |

17 |

26 |

10 |

65 |

1500 |

50,94 |

15 |

30 |

11 |

5 |

750 |

8,32 |

17 |

12 |

12 |

10 |

950 |

9,8 |

18 |

17 |

13 |

12 |

970 |

16,3 |

19 |

20 |

14 |

58 |

1000 |

41,34 |

20 |

30 |

15 |

35 |

990 |

24,9 |

21 |

26 |

16 |

12 |

960 |

19,88 |

22 |

22 |

17 |

65 |

1500 |

41,32 |

30 |

30 |

18 |

75 |

1750 |

50,94 |

27 |

30 |

19 |

10 |

860 |

9,8 |

29 |

18 |

20 |

6 |

750 |

8,32 |

19 |

17 |

ВКАЗІВКИ

Теоретичні відомості.

Гальмування механізмів здійснюється введенням великих сил тертя між обертовими шківом, дисками та нерухомими елементами (колодками, стрічками, дисками). Кінетична енергія рухомих мас крана або його елементів при гальмуванні перетворюється на теплову, нагріваючи гальмо.

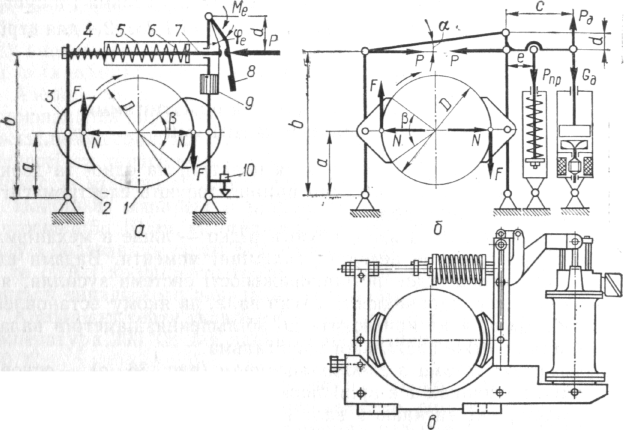

Двоколодкові гальма з електромагнітом (рис.1.1, а) — основні в підйомних машинах і є зрівноваженою системою, де практично немає зусиль, які вигинають вал. Гальмо складається з шківа 1, гальмових важелів 2, на яких шарнірно закріплені колодки 3 з фрикційними накладками, робочої пружини 6, яка розміщується в скобі 5 і закріплена на штоці 7, допоміжної пружини 4 (для швидкого відведення лівої колодки), клапана з якорем 8, котушки електромагніту 9 та гвинта 10 для регулювання зазору між шківом і колодками.

Гальмівні електромагніти бувають змінного (найчастіше) і постійного струму, короткоходові (хід 2...4 мм) і плунжерні (хід 20...80 мм). Короткоходові електромагніти бувають змінного однофазного струму типу МО-Б (клапанні) та постійного струму типів МП, ТКП; плунжерні — змінного трифазного струму типу КМТ і постійного струму типу КМП.

Рисунок 1.1. Схеми двоколодкових гальм

Короткоходові електромагніти встановлюють безпосередньо на гальмові важелі, і тому конструкція гальма досить компактна. Вони можуть працювати в будь-якому положенні.

Проте ці гальма мають суттєві недоліки: різкі удари якоря по магнітопроводу і штоку, що може спричинити поломку клапана в небезпечному перерізі; невелике число вмикань за годину (до 300); неможливість регулювання швидкості руху якоря, а отже, і гальмівного моменту під час гальмування; різні моменти інерції гальмових важелів внаслідок закріплення клапанного електромагніту лише на одному з важелів колодки, що створює при різкому замиканні динамічну неврівноваженість гальмівної системи.

Зупинники

призначені лише для зупинки і утримання

вантажу

в підвішеному стані. Вони не дають

вантажу опускатись і

не перешкоджають його підніманню, тобто

вони однобічної дії.

Зупинники

призначені лише для зупинки і утримання

вантажу

в підвішеному стані. Вони не дають

вантажу опускатись і

не перешкоджають його підніманню, тобто

вони однобічної дії.

Рисунок 1.2 Зупинники

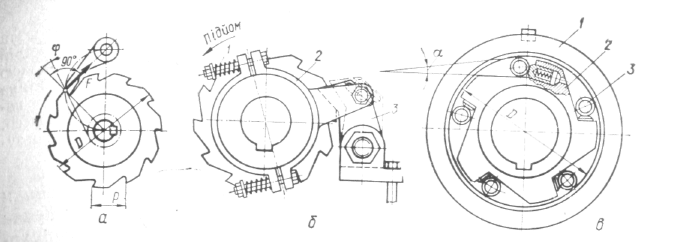

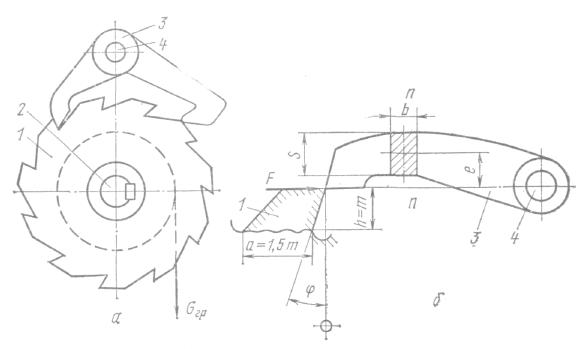

За принципом роботи зупинники поділяються на храпові (рис. 1.6, а, б) і фрикційні (рис. 1.6, в).

Храповий зупинник складається з храпового колеса і защіпки (однієї або кількох). При підніманні вантажу защіпка ковзає по зубцях храпового колеса, а при припиненні дії рушійного моменту защіпка упирається в зуб і перешкоджає зворотному руху під дією вантажу. Храповий механізм установлюють, як правило, на швидкохідному валу привода, де розміри його мінімальні. З умов мінімального зусилля в храповому механізмі защіпки слід розміщувати під прямим кутом відносно зуба. Щоб защіпка легко входила в западину, робочий бік зуба храповика виконують похилим під кутом 20°. До храпового колеса защіпка притискується пружиною або вантажем. Для зменшення динамічних навантажень у механізмі при замиканні храпового зупинника встановлюють не одну, а кілька защіпок, зсунутих на частину відстані. У такій конструкції при припиненні дії крутного моменту храпове колесо повертається в зворотному напрямі (під дією моменту від вантажу) не на всю відстань, а на частину кроку, не набувши великої швидкості під дією падаючого вантажу. Сила удару при замиканні зупинника буде тим меншою, чим більше є защіпок.

Храпові колеса виготовляють з чавуну марки СЧ15, сталей 55ЛП, 35ЛП, 45 залежно від ваги вантажу, швидкості та призначення механізму.

Недоліки храпового механізму: ударний режим роботи, який спричинює великі динамічні навантаження в приводі механізму, значний шум, вигин вала храпового колеса.[1, с. 17-25].

Приклад рішення

Завдання №1

Підібрати та провести перевірочний розрахунок гальма механізму пересування допоміжного візка ливарного крану. Гальмо встановлено на валу електродвигуна потужністю 9 кВт, n = 750 об/хв, режим роботи важкий, ККД - 0,95; режим роботи - середній.

Визначаємо крутний момент :

![]()

![]()

Визначаємо гальмівний момент, якщо коефіцієнт запасу гальмового моменту при середньому режимі роботи kт = 1,75( табл.1.1)

Таблиця 1.1 – Цифрові значення коефіцієнту запасу гальмового моменту

Коефіцієнт запасу гальмового моменту |

Режим роботи |

|||

легкий |

середній |

важкий |

Дуже важкий |

|

kт |

1,5 |

1,75 |

2 |

2,5 |

МТ = kтМКР

МТ = 1,75 × 115 = 198,25 ≈ 200 Н×м

За додатком І підбираємо гальмо ТКП – 300/200 з гальмівним моментом 200Н×м при ПВ = 25%.

Завдання №2

Виконати перевірочне обчислення храпового зачеплення механізму головного підйому розливного крану вантажопідйомністю 350т, якщо :

п

отужність

електродвигуна -

отужність

електродвигуна -

N = 78 кВт;

швидкість обертання вала електродвигуна – n = 490 об/хв;

передаточне число – і = 26,04 ;

кількість зубців храпового зачеплення –

z = 60;

к.к.д. зачеплення η = 0,98;

модуль зачеплення m =30 мм;

ψ = 6;

матеріал сталь 40ГЛ;

допустимий питомний тиск [q] = 50 МН/м2.

Рисунок 1.3 Зупинник : розрахункова схема.

Визначаємо крутний момент на валу храпового колеса :

![]()

де N- потужність електродвигуна КВт;

n - швидкість обертання вала електродвигуна об/хв;

![]()

Визначаємо питомний тиск між поверхнями контакту собачки та зуба храпового колеса :

![]()

![]()

При відключенні одного з механізмів храпове зачеплення сприймає подвійний крутний момент, напруження збільшується до 47 МН/м2, що цілком задовільно.

Порядок виконання роботи:

З таблиці варіантів завдання вибрати вихідні дані для розрахунку гальма.

Розрахувати крутний момент .

Розрахувати гальмівний момент.

Виконати перевірочне обчислення храпового зачеплення.

Розрахувати крутний момент на валу храпового колеса.

Розрахувати питомний тиск між поверхнями контакту.

Сформулювати висновок.

ПРАКТИЧНА РОБОТА № 2

« Розрахунок сталевих канатів»

Мета роботи : набути навички з розрахунку та вибору сталевих канатів .

Завдання.

Розрахувати та вибрати діаметр сталевого дротового канату для механізму підйому вантажопідйомного крану за такими даними: Q = ... т, здвоєний поліспаст, який забезпечує точне вертикальне переміщення вантажу і однакові реакції в опорах барабана ( кількість віток а = 2) кратністю u = 4, швидкість підйому вантажу υВ = ... м/хв.; висота підйому вантажу Н = .. м; режим роботи – важкий, відносна тривалість включення ПВ = 37%.

Таблиця варіантів завдання

Варіант |

Q , т |

υВ , м/хв |

Н, м |

Варіант |

Q , т |

υВ , м/хв |

Н, м |

1 |

10 |

8 |

6 |

11 |

20 |

30 |

11 |

2 |

15 |

13 |

14 |

12 |

35 |

25 |

12 |

3 |

5 |

14 |

10 |

13 |

55 |

30 |

15 |

4 |

1,5 |

23 |

13 |

14 |

50 |

28 |

12 |

5 |

3 |

13 |

16 |

15 |

20 |

34 |

14 |

6 |

8 |

14 |

14 |

16 |

35 |

41 |

15 |

7 |

10 |

25 |

15 |

17 |

5 |

16 |

12 |

8 |

100 |

36 |

30 |

18 |

75 |

24 |

17 |

9 |

12 |

32 |

14 |

19 |

40 |

32 |

10 |

10 |

60 |

41 |

14 |

20 |

55 |

35 |

16 |

ВКАЗІВКИ

Теоретичні відомості.

Сталеві канати розраховуються в наступній послідовності :

1. Тип і конструкція каната вибираються залежно від його призначення:

- для елементів, нерухливих і не випробовують різких перегинів (ванти, відтягнення, кріплення окремих елементів такелажу), вибирається найбільш твердий канат конструкції 6×19;

- для оснащення вантажопідйомних механізмів (лебідок, поліспастів, кранів) і стропів застосовуються більше гнучкі, канати конструкції 6×37.

2. Розривне зусилля в сталевому канаті в Н визначається за формулою :

Р ≥F×k,

де F - максимальне зусилля в канаті при виконанні такелажної операції в Н;

k - коефіцієнт запасу міцності, що враховує призначення каната й режим його роботи.

3 .

По знайденому

розривному

зусиллю,

користуючись таблицями ДЕРЖСТАНДАРТУ,

підбирають канат і визначають

його технічні дані: тип, конструкцію,

розривне зусилля, межу міцності на

розтягання (тимчасовий

опір розриву)

і діаметр.

.

По знайденому

розривному

зусиллю,

користуючись таблицями ДЕРЖСТАНДАРТУ,

підбирають канат і визначають

його технічні дані: тип, конструкцію,

розривне зусилля, межу міцності на

розтягання (тимчасовий

опір розриву)

і діаметр.

При виборі каната треба обов,язково дотримуватися регламентоване ДЕРЖТЕХНАГЛЯДОМ відношення між діаметром блоків , барабанів та діаметром канату :

Dб> edк,

де Dб – діаметр блока чи барабана, який визначають по дну канавки, мм;

е – коефіцієнт, який залежить від типу вантажопідйомної машини;

dк – діаметр каната, мм.

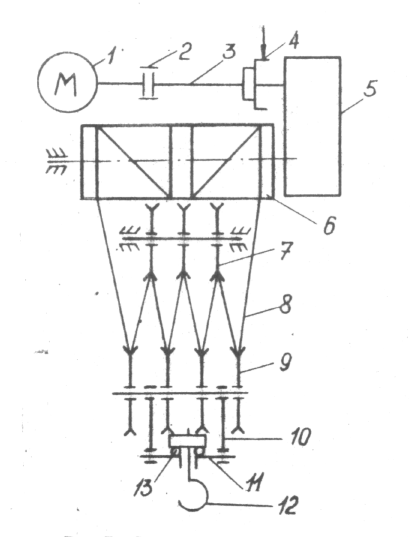

Рисунок 2.1. Схема механізму підйому: 1 – електродвигун; 2 – муфта з’єднувальна; 3 – проміжний вал; 4 – гальмо; 5 – редуктор; 6 – барабан; 7 верхні ( не рухливі) блоки; 8 – канат; 9 – нижні блоки; 10 – серга; 11 – траверса; 12 – крюк; 13 – упорний підшипник.

При розрахункках необхідно :

- розривне зусилля підбирати по найближчому більшому до розрахункового; приймаючи найменший діаметр каната необхідного типу, підбирати канат з найбільшою межею міцності на розтягання; .

- канат великого діаметра, згідно з розрахунком, можна заміняти декількома менших діаметрів відповідної міцності. [1, с. 29 - 34].