- •С высокой плотностью дислокаций

- •Техническое Доэвтектоидная Эвтектоидная Заэвтектоидная

- •Легированные стали

- •Влияние легирующих элементов на свойства стали

- •Маркировка легированных сталей

- •Конструкционные машиностроительные стали

- •Цементуемые стали

- •Улучшаемые легированные стали

- •Высокопрочные материалы

- •Рессорно-пружинные стали

- •Износостойкие стали

- •32. Коррозионностойкие (нержавеющие) стали

- •Хромоникелевые коррозионностойкие стали

- •33. Жаропрочные стали

- •34. Инструментальные стали

- •Углеродистые инструментальные стали

- •Легированные инструментальные стали

- •Быстрорежущие стали (теплостойкие стали)

- •Тема 5. Цветные металлы и их сплавы

- •35. Алюминий и его сплавы

- •2.По способности упрочняться термической обработкой:

- •3.По свойствам:

- •37. Легирующие элементы в сплавах на основе алюминия

- •38. Деформируемые алюминиевые сплавы

- •39. Литейные сплавы на основе алюминия

- •40.Спеченные алюминиевые сплавы

- •41. Медь и ее сплавы

- •42. Сплавы на основе меди

- •1). По химическому составу:

- •3). По способу упрочнения:

- •43. Латуни

- •44. Бронзы

- •45. Титан и его сплавы

- •47. Магний и его сплавы

- •48.Тугоплавкие металлы и сплавы

- •Термическая обработка

- •1. Отжиг 1-рода

- •2. Отжиг 2-рода:

- •Закалка

- •Способы закалки.

- •Закаливаемость и прокаливаемость стали

- •П оверхностна закалка

- •Тема 8. Химико-термическая обработка

Термическая обработка

Термическая обработка – это процесс нагрева, выдержки при повышенной температуре и охлаждения изделий из металлов и сплавов с целью изменения их структуры и свойств в заданном направлении.

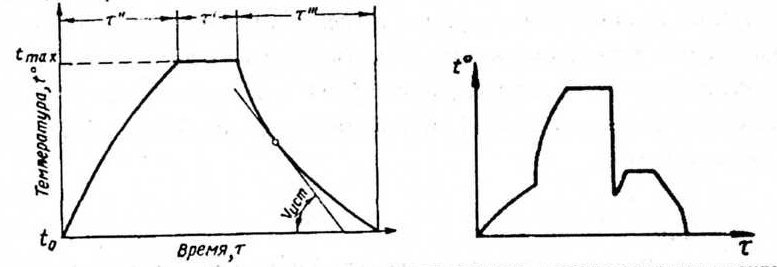

Любую термическую обработку можно выразить в виде графика в координатах температура нагрева t0С – время t - время охлаждения, tmax – температура нагрева при термической обработке.

Vнет – истинная скорость охлаждения, определяемая как tg a - угла наклона линии охлаждения.

Основой процесса термической обработки является полиморфизм железа и его твердых растворов на базе Feα и Feγ. Полиморфные превращения стали происходят в определенном интервале температур, ограниченном нижней Ас1 (Аr1 - при охлаждении) и верхними Ас3 и Асm (Аr3 и Аrm - при охлаждении) критическими точками.

Современная ТО применяет специальное оборудование, осуществляющие указанные процессы: печи различной конструкции (электропечи, газопламенные, элеваторные, конвейерные, шахтные и т.п.), закалочные баки, соляные ванны и многое другое. ТО - применяется для обработки как полуфабрикатов, так и готовых изделий.

Виды термической обработки:

отжиг

закалка

отпуск

Отжиг

Отжиг — процесс термической обработки, состоящий в нагреве стали до определенной температуры, выдержке при ней и последующем медленном охлаждении с целью получения более равновесной структуры. Особенностью отжига является медленное охлаждение. В зависимости от того, какие свойства стали требуется получить, применяют различные виды отжига:

1. Отжиг 1-рода

диффузионный;

рекристаллизационный.

2. Отжиг 2-рода:

полный;

изотермический;

неполный;

сфероидизирующий;

Отжиг

первого рода не зависит от фазовых

превращений, протекающих при нагреве

или охлаждении.

Ц ель

отжига 1 рода –

устранить химическую и физическую

неоднородность, созданную предшествующими

технологическими обработками.

ель

отжига 1 рода –

устранить химическую и физическую

неоднородность, созданную предшествующими

технологическими обработками.

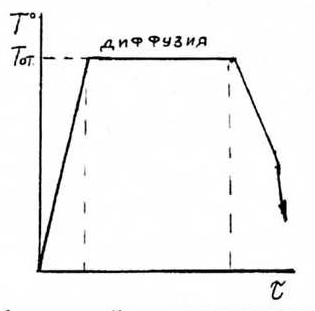

Диффузионный отжиг (гомогенизирующий) применяют для уменьшения химической неоднородности стальных слитков и фасонных отливок. Слитки (отливки), особенно из легированной стали, имеют неоднородное строение. Неоднородность строения обусловлена карбидной и дендритной ликвациями, так как в местах образования карбидов или в средней части дендритов возникают скопления легирующих элементов. Для выравнивания химического состава слиток или отливку нагревают до высокой температуры, при которой атомы элементов приобретают большую подвижность. При этом происходит перемещение атомов из мест с большей концентрацией химических элементов в места с меньшей концентрацией. В результате такой диффузии обеспечивается выравнивание химического состава слитка или отливки по объему

Сталь нагревают до температуры на 100-150 °С ниже линии солидуса или нагревают до 1000 – 1250 0С. Длительность отжига 15-40 часов. Диффузионный отжиг улучшает вязкость и пластичность

Р екристаллизационный

отжиг применяют

для снятия наклепа, вызванного пластической

деформацией металла при холодной

прокатке, волочении или штамповке.

екристаллизационный

отжиг применяют

для снятия наклепа, вызванного пластической

деформацией металла при холодной

прокатке, волочении или штамповке.

Рекристаллизационный отжиг выполняют путем нагрева до температуры ниже нижней критической точки при нагревании (650 - 700°С), выдержки и последующего замедленного охлаждения. При нагреве металла до 650 - 700°С (рекристаллизационном отжиге) возрастает диффузионная подвижность атомов и в твердом состоянии происходят вторичные кристаллизационные процессы (рекристаллизация). На границах деформированных зерен возникают новые центры кристаллизации, вокруг которых заново строится решетка. Вместо старых деформированных зерен вырастают новые равноосные зерна, и деформированная структура полностью исчезает. При этом восстанавливаются первоначальная структура и свойства металла.

Наклепом называют упрочнение металла, появляющееся в результате холодной пластической деформации металла.

При холодной прокатке, штамповке, волочении зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и вызывает хрупкость.

Результат отжига 2 рода зависит от фазовых превращений, протекающих при нагреве и охлаждении в твердом состоянии.

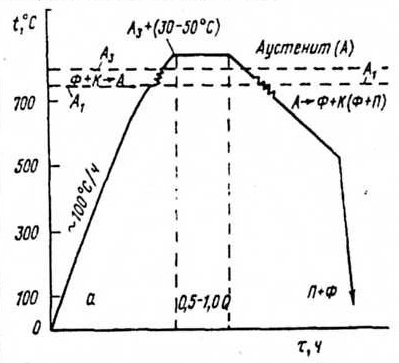

Полный отжиг доэвтектоидных сталей – нагрев выше точки Ас3 на 30-500С, выдержка для полного завершения фазового превращения и медленное охлаждение с печью до ~6000С, далее на воздухе.

Цель: снижение твердости, повышение пластичности, вязкости, улучшение обрабатываемости резанием, измельчения зерна и снятия внутренних напряжений. Применяется в основном после горячей обработки поковок давлением и отливок. Подвергают поковки, прокат, трубы, листы, отливки и т.д. Структура после отжига феррит и перлит

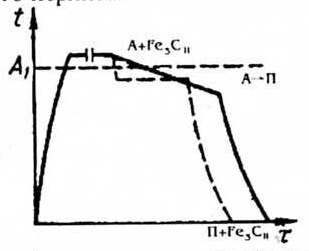

Неполный отжиг – нагрев стали выше точки Ас1 на 30-500С, выдержка, медленное охлаждение.

Цель: улучшение обрабатываемости резанием, получение структуры зернистого перлита.

Н еполному

отжигу подвергают

высокоуглеродистые

заэвтектоидные стали и стали

инструментальные, шарикоподшипниковые

и др.

еполному

отжигу подвергают

высокоуглеродистые

заэвтектоидные стали и стали

инструментальные, шарикоподшипниковые

и др.

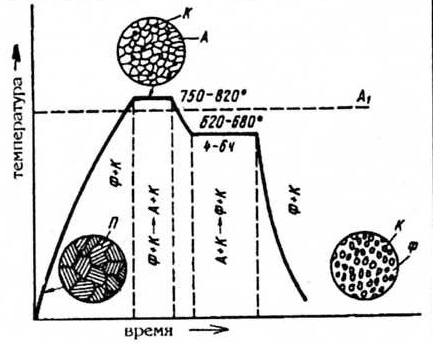

Изотермический отжиг – нагрев выше кристаллической точки АCm , выдержка, быстрое охлаждение до 620-6800С, выдержка 3-6 час для полного распада аустенита, охлаждение на воздухе.

Цель: снижение твердости, улучшение обрабатываемости резанием. Подвергают штамповки, поковки, заготовки инструмента, детали после цементации. Структура зернистый перлит.

И зотермический

отжиг сокращает продолжительность

термической

обработки небольших по размерам изделий

из легированных сталей в 2—3 раза по

сравнению с полным

отжигом. Для крупных изделий такого

выигрыша по времени не получается, так

как требуется большое время для

выравнивания температуры по объему

изделия. Изотермический

отжиг является лучшим

способом снижения

твердости и улучшения обрабатываемости

резанием сложнолегированных

сталей, например 18Х2НЧВА.

зотермический

отжиг сокращает продолжительность

термической

обработки небольших по размерам изделий

из легированных сталей в 2—3 раза по

сравнению с полным

отжигом. Для крупных изделий такого

выигрыша по времени не получается, так

как требуется большое время для

выравнивания температуры по объему

изделия. Изотермический

отжиг является лучшим

способом снижения

твердости и улучшения обрабатываемости

резанием сложнолегированных

сталей, например 18Х2НЧВА.

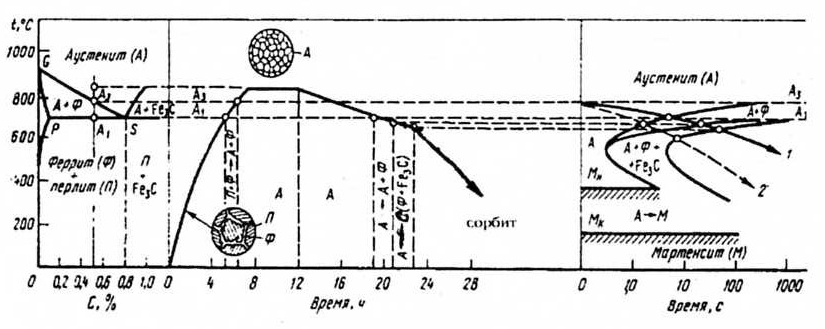

Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, поковке или штамповке

При нормализации – доэвтектоидные стали нагревают выше Ас3 , а заэвтектоидные стали – выше Асm на 30-500С, дается выдержка для прогрева и завершения фазовых превращений и охлаждение на воздухе.

Цель обработки: для низкоуглеродистых сталей нормализация применяется вместо отжига, для отливок из среднеуглеродистой стали вместо закалки и высокого отпуска с целью снижения деформации изделия при термообработке, устранения цементитной сетки в заэвтектоидных сталях, исправления структуры после предварительных технологических операций.

Схема нормализации доэвтектоидной стали и диаграмма изотермического распада аустенита углеродистой стали

1 – охлаждение при отжиге;

2 – охлаждение при нормализации.

Низкоуглеродистые стали после нормализации имеют структуру мелкозернистого феррита и перлита.

Структура среднеуглеродистой стали сорбит, что повышает ее твердость и прочность.

Во многих случаях нормализация – окончательная термическая обработка детали