- •Новосибирский государственный технический университет

- •Зависимость скорости резания от различных условий работы резца.

- •Визуальные признаки изнашивания.

- •Подсчитаем высоту неровностей и определим шероховатость поверхности.

- •Выбор режущего инструмента для чернового точения.

- •Расчёт сил резания и мощности.

- •2.2.1 Определяем значения постоянной и показателей степени,

- •Расчёт сил резания и мощности.

- •3.2.1 Определяем значения постоянной и показателей степени,

- •Новосибирск 2011 год.

Подсчитаем высоту неровностей и определим шероховатость поверхности.

Рассчитаем высоту неровностей по формуле:

мм

мм

Определим шероховатость поверхности по ГОСТ 2789 - 73:

Rz =63

Задача № 2 требует аналитического расчёта наивыгоднейшего режима резания при точении в заданных условиях, обеспечивающих наибольшую производительность процесса при максимальном использовании режущих способностей инструмента и мощности станка.

При решении задачи требуется разобраться в особенностях процесса резания при заданных видах обработки, схемах резания, выбрать наивыгоднейший режим резания для заданных условий.

При выборе материала резца нужно исходить из условий обеспечения наибольшей производительности на заданной операции и станке, с тем чтобы (при черновом проходе) режущие свойства инструмента возможно полнее использовались при максимальной загрузке станка, допускаемой прочности станка, инструмента и детали. При чистовом проходе необходимо обеспечить заданную степень шероховатости поверхности и точность при наиболее полном использовании возможностей станка и инструмента. Следует широко применять твёрдые сплавы.

Подбор размеров резцов производить, исходя из возможности их установки на станке и вида обработки, по справочникам режимов резания (см. список литературы).

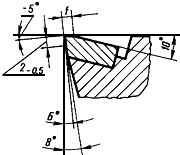

Геометрические параметры резцов определяются по соответствующим ГОСТам или по данным таблиц нормативов режимов резания (эти данные соответствуют ГОСТам). Исходными сведениями для подбора геометрических параметров служат условия задания.

Аналитический расчёт наивыгоднейших режимов резания нужно вести, исходя из расчёта всех лимитирующих факторов при максимальном использовании мощности станка, режущих свойств инструмента и при условии обеспечения заданных технологических требований (точности размеров и шероховатости поверхности). Расчёт режимов вести по формулам (за исключением определения прочности пластины твёрдого сплава).

Следует начать с определения глубины резания. Затем согласно условиям обработки выбрать необходимую подачу (пользуясь данными нормативов по режимам резания). Выбранную подачу проверить при обдирочных проходах по следующим ограничивающим факторам: прочности на изгиб державки резца, прочности пластинки твёрдого сплава, жесткости детали с учётом способа крепления её на станке (в случае недостаточной жёсткости детали необходимо скорректировать режим по глубине резания и подаче в соответствии с допустимым прогибом либо предусмотреть наличие виброгасителя на резце или люнет для поддержания детали), прочности механизма подачи станка (усилию, допускаемому механизмом подачи станка).

При чистовом точении фактором, ограничивающим подачу, является шероховатость обработанной поверхности.

Получив значение подачи (сравнив его с паспортными данными станка), следует выявить скорость резания, допускаемую режущими свойствами инструмента; затем подсчитать число оборотов шпинделя, соответствующее найденной скорости резания; найти ближайшее меньшее число оборотов шпинделя по паспорту станка и определить действительную скорость резания.

Далее рассчитать мощность, затрачиваемую на резание, и сравнить её с мощностью на шпинделе станка. В случае недостаточной мощности на шпинделе станка необходимо или уменьшить скорость резания, или взять для выполнения данной обработки более мощный станок; и в том, и в другом случае нужен пересчёт скорости и мощности, затрачиваемой на резание.

При этом следует иметь в виду, что твердосплавный инструмент вообще не может нормально работать при скорости резания меньше 60. ..70 м/мин.

Обточить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочность

σв или твёрдость НВ, шероховатость обработанной поверхности. При этом необходимо:

а) выбрать модель станка и из паспорта определить все параметры расчёта;

б) выбрать материал режущей части резца, обеспечивающий наибольшую производительность. Определить основные размеры резца и пластинки, форму передней грани, геометрические параметры режущей части, критерий затупления (износа) и период стойкости, оптимальные для заданных условий.

Если целесообразно для заданных условий, следует применить смазывающе-охлаждающую жидкость, соответственно выбрав её;

в) произвести аналитический расчёт наивыгоднейшего режима резания и потребной мощности при точении в заданных условиях с учётом наибольшего использования возможности станка и режущих способностей резца при обеспечении заданной шероховатости обработанной поверхности;

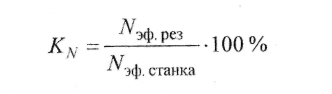

г) произвести анализ полученного режима путем определения коэффициента использования станка по мощности

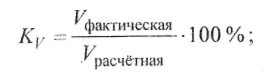

и инструмента по скорости резания

д) определить основное технологическое время, требуемое на заданную операцию.

Исходные данные:

-

Последние

цифры

учебного

шифра

Диаметр

заготовки,

мм

Диаметр

после

обработки,

мм

Длина

обработки,

мм

Шероховатость

обработанной

поверхности

по ГОСТ 2789-73

мкм, Rz

Материал

валика

Марка

σв,

кг/мм2

НВ

Способ

крепления

на станке

15

100

94

300

10

Сталь

20Х

55

163

В центрах

Решение