- •Новосибирский государственный технический университет

- •Зависимость скорости резания от различных условий работы резца.

- •Визуальные признаки изнашивания.

- •Подсчитаем высоту неровностей и определим шероховатость поверхности.

- •Выбор режущего инструмента для чернового точения.

- •Расчёт сил резания и мощности.

- •2.2.1 Определяем значения постоянной и показателей степени,

- •Расчёт сил резания и мощности.

- •3.2.1 Определяем значения постоянной и показателей степени,

- •Новосибирск 2011 год.

Визуальные признаки изнашивания.

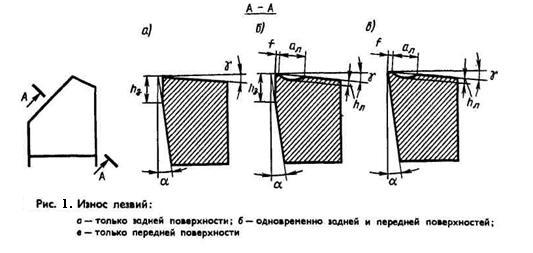

ИЗНОС ТОЛЬКО ЗАДНЕЙ ПОВЕРХНОСТИ ЛЕЗВИЯ. Чистовая обработка металлов резанием ведется с малыми толщинами срезаемого слоя а = 0,005 ... 0,1 мм, что соответствует подачам S ≤ 0,1 мм/об. При столь малых толщинах а соответственно мала составляющая Рz силы резания, действующей на переднюю поверхность лезвия. Она не превышает 200 ... 300 Н на 1 мм длины главной режущей кромки. В то же время составляющие Рх и Ру силы резания, действующие на заднюю поверхность лезвия, могут быть равны или больше Рz.

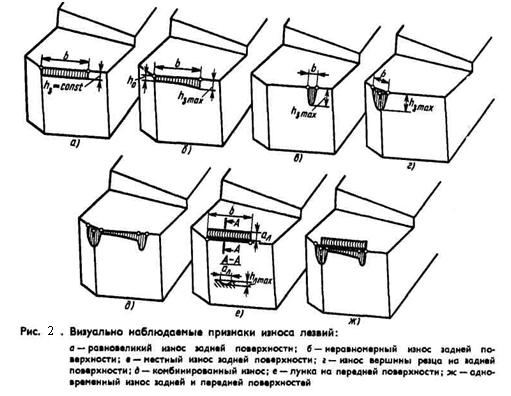

В силу этого в процессе резания устанавливаются условия, когда задняя поверхность лезвия подвергается более интенсивному изнашиванию, чем передняя. Визуально видимые признаки износа, как это показано на рис. 1, а и 2, а-д, имеются только на задней поверхности лезвия и отсутствуют на передней поверхности. Износ по задней поверхности принято определять линейной мерой — максимальной шириной h3max изношенной поверхности.

ИЗНОС ЗАДНЕЙ И ПЕРЕДНЕЙ ПОВЕРХНОСТЕЙ ЛЕЗВИЯ, при предварительной, обработке металлов резанием толщина срезаемого слоя составляет а = 0,1 ... 1,0 мм, что соответствует подачам S = 0,1 ... 1,0 мм/об. С увеличением подач возрастают значения всех составляющих Рх, Ру и Pz силы резания, но в большей степени растет составляющая Рz. Соответственно возрастает давление на контактные площадки лезвия и действующие на них силы трения, причем особенно сильно на переднюю поверхность. Устанавливаются условия, когда изнашиванию одновременно подвергаются и задняя, и передняя поверхности лезвия, но интенсивность изнашивания передней поверхности больше, чем задней. При этом наблюдаются признаки износа как на задней, так и на передней поверхности лезвия (рис. 1, б и 2, ж). Износ на передней поверхности принято измерять как глубину hл max и ширину ал изношенного углубления, называемого лункой износа.

ИЗНОС ТОЛЬКО ПЕРЕДНЕЙ ПОВЕРХНОСТИ ЛЕЗВИЯ. Обработка металлов на тяжелых станках обычно ведется с большими подачами S ≥ 1 мм/об. Работа с большими подачами характеризуется увеличением размеров контактных площадок, давления и силы трения, действующих на них, а также высокой температурой на передней поверхности лезвия. Под действием всех этих факторов в процессе резания устанавливаются условия, когда интенсивность изнашивания передней поверхности лезвия намного выше, чем задней. Визуальные признаки износа имеются только на передней поверхности лезвия и отсутствуют на задней поверхности (рис. 1, в и 2, е).

Износ при заданных условиях обработки.

ИЗНОС ЗАДНЕЙ И ПЕРЕДНЕЙ ПОВЕРХНОСТЕЙ ЛЕЗВИЯ, при предварительной, обработке металлов резанием толщина срезаемого слоя составляет а = 0,1 ... 1,0 мм, что соответствует подачам S = 0,1 ... 1,0 мм/об. С увеличением подач возрастают значения всех составляющих Рх, Ру и Pz силы резания, но в большей степени растет составляющая Рz. Соответственно возрастает давление на контактные площадки лезвия и действующие на них силы трения, причем особенно сильно на переднюю поверхность. Устанавливаются условия, когда изнашиванию одновременно подвергаются и задняя, и передняя поверхности лезвия, но интенсивность изнашивания передней поверхности больше, чем задней. При этом наблюдаются признаки износа как на задней, так и на передней поверхности лезвия (рис. 1, б и 2, ж).

Охарактеризовать силы, возникающие при резании. Подсчитать величину составляющей Pу силы резания при заданных условиях. Построить графики изменения составляющей Pу с изменением геометрических параметров режущей части инструмента (γ, φ, r) и в связи с износом его при обработке заданного материала с режимом, соответствующим заданию.

Срезаемый

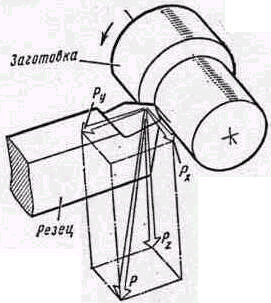

слой давит на резец с силой резания Р

(рис. 4), являющейся геометрической

суммой нормальных сил и сил трения,

действующих на его передней и задней

поверхностях. Сила резания Р

направлена перпендикулярно передней

поверхности резца. Положение передней

поверхности в пространстве зависит от

сочетания переднего угла

и угла наклона режущей кромки

и угла наклона режущей кромки

.

Число сочетаний этих углов безгранично,

поэтому направление и величина силы

резания Р

неопределённы. Для изучения и измерения

силу резания раскладывают на три

координатные оси Z,

Y,

X, получая

составляющие силы резания Рz.

Ру

и Рx.

Ось Z направлена

вертикально осям Y

и Х и

расположена в горизонтальной плоскости.

Вертикальную составляющую силу Рz

называют окружной силой или главной

составляющей силы резания. Она

расположена в плоскости резания (ее

вектор совпадает с вектором скорости

резания). Окружная сила Рz

стремится согнуть, сломать резец

(рис. 4). Поэтому расчет резца на прочность

ведут по силе Рz.

.

Число сочетаний этих углов безгранично,

поэтому направление и величина силы

резания Р

неопределённы. Для изучения и измерения

силу резания раскладывают на три

координатные оси Z,

Y,

X, получая

составляющие силы резания Рz.

Ру

и Рx.

Ось Z направлена

вертикально осям Y

и Х и

расположена в горизонтальной плоскости.

Вертикальную составляющую силу Рz

называют окружной силой или главной

составляющей силы резания. Она

расположена в плоскости резания (ее

вектор совпадает с вектором скорости

резания). Окружная сила Рz

стремится согнуть, сломать резец

(рис. 4). Поэтому расчет резца на прочность

ведут по силе Рz.

Рисунок 4. Силы действующие на резец при точении

Реактивная сила Р'z, действующая со стороны резца на заготовку, препятствуя ее вращению, создает момент сопротивления резанию (в Н*м), называемый моментом резания:

где Рz — окружная сила, Н; D — диаметр, м.

Горизонтальная составляющая — осевая сила, или сила подачи, направлена в сторону, противоположную направлению подачи, и препятствует движению подачи. По этой силе рассчитываются механизмы подачи станка.

Вторая горизонтальная составляющая, или радиальная сила Ру, направлена вдоль оси резца, отжимает резец от заготовки и воспринимается болтами резцедержателя. Реактивная сила Р'y отжимает заготовку (рис. 4). По силе Ру рассчитывают жесткость крепления заготовки.

Силы Рz, Рх и Ру взаимно перпендикулярны. Суммарная сила резания равна диагонали прямоугольного параллелепипеда, построенного на этих силах как на сторонах (рис. 4). Наибольшую величину имеет сила Рz. При нормально заточенном резце примерное соотношение сил Рz : Ру : Рх =1 :0,4 :0,25.

Величина составляющей Pу силы резания при заданных условиях.

Геометрические

параметры резца: форма передней

поверхности - радиусная с фаской;

мм

мм

Решение

Силы резания при точении

P x,y z=10CptxSyVnKp

Определяем значения постоянной и показателей степени,

x=0,9 y=0,6 n=

0

x=0,9 y=0,6 n=

0

1.2 Определяем значения поправочных коэффициентов

n=1

n=1

Поправочные

коэффициенты, учитывающие геометрию

резца,

-

учитывается только для резцов из

быстрорежущей стали

-

учитывается только для резцов из

быстрорежущей стали

Py=102432,50,90,30,6120-0,40,931,31,252=6463 H

Графики изменения составляющей Pу с изменением геометрических параметров режущей части инструмента.

Охарактеризовать вибрации, возникающие при резании металлов, и шероховатость обработанной поверхности. Указать влияние элементов режима резания (V, S, t), и геометрических параметров режущей части инструмента (γ, φ, φ1, r), на шероховатость обработанной поверхности. Привести определение и начертить схему образования номинального, действительного и остаточного сечений срезаемого слоя. Подсчитать высоту неровностей и определить шероховатость поверхности, обработанной при заданных условиях.

Важной проблемой обработки резанием, имеющей большое практическое значение, является вибрация технологической системы станка. Вибрация влияет на качество обработанной поверхности, увеличивает интенсивность износа инструмента я является причиной возникновения звуков высокой частоты.

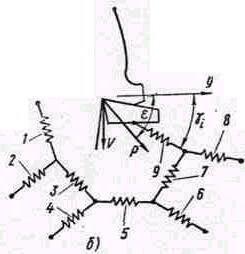

Механизм вибрации при резании. Виды вибраций. Металлорежущий станок, режущий инструмент и обрабатываемая деталь — это система, имеющая большое число степеней свободы. Станок можно представить схематически в виде системы с большим количеством пружин 1, 2, .... 9 (рис. 5),

Рисунок 5. Схема вибраций станка: а — изменение толщины среза, 6 — модель упругой системы станка

каждая из которых обладает определенной жесткостью, демпфирующими (гасящими) свойствами и собственными частотами колебаний.

Пружины 1, 2, 3, .... 9 уравновешивают силу резания, возникающую между резцом 10 и заготовкой 11. Импульс силы, вызывающей вибрацию, вызывает колебательные движения пружин и исключительное перемещение резца 10 и заготовки 11. Направление перемещения этого движения будет зависеть от вибрирующих элементов (пружин) данной системы.

При обработке точением в динамических условиях возможны следующие разновидности вибраций: вибрации державки резца, вибрации резцедержателя или суппорта, вибрации заготовки между центрами, крутильные колебания заготовки и шпинделя, вибрации центров и пиноли, передней или задней бабки, вибрации станины. Вибрации могут происходить в вертикальной и горизонтальной плоскостях, параллельно или перпендикулярно направлению подачи. Таким образом, заготовка или резец могут перемещаться относительно друг друга в любом направлении.

Возникновение вибраций в установившемся режиме резания может вызвать различные отклонения: скорости резания (колебания скорости резания), подачи, глубины срезаемого слоя, изменение положения режущей грани резца к поверхности заготовки (т. е. изменение переднего и заднего углов и углов наклона режущей кромки). Из теории резания известно, что любое из этих отклонений может изменить силы, действующие на вершину резца. В зависимости от направления и фазы отклонений (совпадающие или не совпадающие по времени с другими колебаниями) эти силы могут гасить возникшие колебания или возбуждать вибрации.

Обычно система, выведенная импульсом силы из равновесия, вибрирует с затуханием. Такой вид колебаний, обычно не достигающих резонансной частоты технологической системы станка, называется вынужденными колебаниями. Однако если изменение сил резания значительно и не поддается гасящему (демпфирующему) эффекту системы, они могут вызвать рост амплитуды колебаний: устанавливается равновесие возбуждающих и гасящих сил системы, вибрации не затухают — этот вид самовозбуждаемых вибраций называется автоколебаниями. Особенностью самовозбуждаемых вибраций является то, что их частота совпадает с одной из собственных частот технологической системы станка.

Вынужденные колебания возникают из-за периодичности действия возмущающей силы. Причинами их появления могут быть удары, прерывистый характер процесса резания, дисбаланс вращающих частей технологической системы станка, дефекты в механизмах станка, неравномерность припуска на обработку, передача вибраций станку от других машин, молотов, прессов, работающих поблизости. Устранение вынужденных колебаний не является большой трудностью. Найти источник вибраций, как правило, нетрудно. После его устранения вибрации прекращаются.

Автоколебание — явление более сложное и часто возникающее при резании металлов. Самовозбуждаемые вибрации (автоколебания) возникают при отсутствии видимых внешних причин. Причины автоколебаний кроются в самом процессе резания. Они создают переменную силу и поддерживают автоколебательный процесс. Основными причинами появления автоколебаний являются непостоянство нароста, приводящее к изменению в процессе резания угла резания и площади поперечного сечения среза, непостоянство силы трения сходящей стружки о резец и резца о заготовку, неравномерное упрочнение срезаемого слоя по его толщине.

Шероховатость поверхности

На поверхностях деталей после их механической обработки всегда остаются неровности. Совокупность неровностей, образующихся при обработке, называют шероховатостью поверхности. Величина шероховатости оказывает непосредственное

Рисунок 6. Неровности на поверхности.

влияние на качество неподвижных и подвижных соединений. Детали с большой

шероховатостью поверхности в неподвижных соединениях не обеспечивают требуемой точности и надежности сборки, а в подвижных соединениях быстро изнашиваются и не обеспечивают первоначальных зазоров. На поверхности, обработанной токарным резцом, образуются неровности в виде винтовых выступов и винтовых канавок (рисунок 6: а) - образование поперечной и б) - продольной шероховатости).

Н еровности,

расположенные в направлении подачи S,

образуют поперечную шероховатость, а

неровности, расположенные в направлении

скорости u резания, - продольную

шероховатость. Высота Н и характер

неровностей зависят от обрабатываемого

материала, режима резания, геометрии

режущих кромок инструмента и других

факторов (рисунок 7: а) -

еровности,

расположенные в направлении подачи S,

образуют поперечную шероховатость, а

неровности, расположенные в направлении

скорости u резания, - продольную

шероховатость. Высота Н и характер

неровностей зависят от обрабатываемого

материала, режима резания, геометрии

режущих кромок инструмента и других

факторов (рисунок 7: а) -

влияние вспомогательного угла в плане, б) - влияние подачи, в) - влияние радиуса скругления режущей кромки резца).

Рисунок 7. Характер поверхности.

Величина Н увеличивается с увеличением подачи и уменьшается с увеличением радиуса скругления режущей кромки резца. При увеличении скорости резания высота Н неровностей уменьшается. Увеличение вспомогательного угла в плане, уменьшение заднего угла, затупление режущей кромки приводят к увеличению шероховатости поверхности.

В производственных условиях шероховатость обработанной поверхности детали оценивают методом сравнения с образцом. В качестве образца используют обработанную деталь, шероховатость поверхности которой аттестована.

Отклонения размеров и других параметров готовой детали от указанных в чертеже определяют погрешность обработки, величина которой должна находиться в пределах допуска. Погрешности подразделяют на систематические и случайные. К систематическим относятся погрешности, которые при обработке партии деталей повторяются на каждой детали. Систематические погрешности по величине больше случайных и определяют точность обрабатываемой детали. Основными причинами систематических погрешностей обработки являются: неточность станка (например, не прямолинейность направляющих станины и суппортов, не параллельность или неперпендикулярность направляющих оси шпинделя, неточность изготовления щпинделя и его опор и т. д.); деформация сборочных единиц (узлов) и деталей станка под действием сил резания и нагрева в процессе работы; неточность изготовления режущих инструментов, приспособлений и их износ; деформация инструментов и приспособлений под действием сил резания и нагрева в процессе обработки; погрешности установки и базирования заготовки на станке; деформация обрабатываемой заготовки под действием сил резания и зажима, а также благодаря нагреву в процессе обработки; погрешности, возникающие при установке инструментов и их настройке на размер; погрешности в процессе измерения, вызываемые неточностью измерительных инструментов и приборов, их износом и деформациями, а также ошибкой рабочего при оценке показаний измерительных устройств. Причины, вызывающие систематические погрешности, можно установить и устранить. К случайным относятся погрешности, возникающие вследствие случайных упругих деформаций заготовки, станка, приспособления и режущего инструмента (например, из-за неоднородности обрабатываемого материала).