- •Образец выполнения рпз Оформлен по устаревшим стандартам стп анати

- •1. Описание и анализ конструкции детали.

- •2. Определение типа производства

- •3. Выбор, обоснование и описание способа получения заготовки.

- •4. Обоснование разработанного технологического процесса

- •5. Расчет операционных размеров.

- •6. Расчет и выбор режимов резания.

- •7. Нормирование процесса.

- •8. Обоснование целесообразности применения и выбора принципиальной схемы станочного приспособления.

- •9. Расчет станочного приспособления на точность, прочность и силовые расчеты.

- •7.1 Расчет усилий зажима.

- •10 Описание конструкции станочного приспособления.

- •11. Обоснование целесообразности применения и выбора принципиальной схемы контрольного приспособления.

- •11.1 Расчеты контрольного приспособления на точность.

- •11.2 Описание конструкции контрольного приспособления.

- •12. Выводы по проекту.

8. Обоснование целесообразности применения и выбора принципиальной схемы станочного приспособления.

Разработанное мной станочное приспособление соответствует всем технологическим требованиям

Оно обеспечивает требуемую точность базирования, доступ к обрабатываемым поверхностям, достаточное усилие зажима.

Оно состоит из нормализованных деталей, что облегчает его изготовление и исключает изготовление специальных деталей.

Конструкция приспособления позволяет производить ряд операций (фрезерование, сверление, нарезание резьбы) без переустановки детали.

9. Расчет станочного приспособления на точность, прочность и силовые расчеты.

Для получения требуемой точности обрабатываемой детали в приспособлении выбираю, чтобы действительные погрешности базирования детали в приспособлении были бы меньше или равны допускаемым значениям погрешностей базирования.

б доп

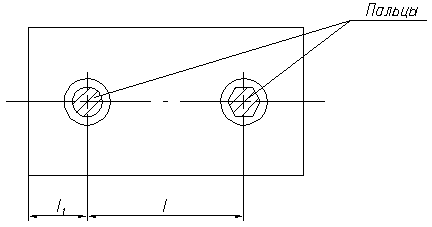

Представляю схему базирования детали в приспособлении по двум отверстиям на пальцах и формулы, по которым определяется погрешность базирования.

Рис.

9

В

– допуск

размера базового пальца, мм

1

1’

ш

0.021+0.043+0.003 Smin

=

—— + —— + —— = —————————— =

0.0335 мм 2

2 2 2

=

2*0.0355+0.021+0.043

= 0.135 мм

|

Sб=2*Smin+A+B где Smin – односторонний минимальный гарантированный зазор, мм A – допуск размера базового отверстия, мм |

Погрешность изготовления приспособления можго расчитать по формуле

![]()

где – допуск выполняемого размера при обработке заготовки;

У – погрешность, вызываемая упругими отжатиями технологической системы под влиянием сил резания;

М – погрешность настройки станка;

Т – погрешность установки, вызываемая тепловыми деформациями.

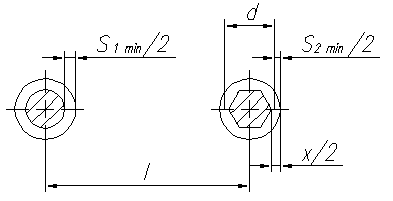

Для определения У определим увеличенный зазор между отверстиями детали и срезанными пальцами.

![]()

У

Рис.

10

![]()

![]()

– погрешность установки.

где – погрешность базирования;

– 0.05, т.к. зажим автоматический.

![]() мм

мм

Отсюда

![]() мм

мм

7.1 Расчет усилий зажима.

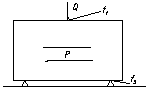

Расчетная схема для установки на 2 пальца и перпендикулярную к ним плоскость.

Из условий точности обработки и предохранения базового отверстия вмятии ромбического пальца сила резания должна восприниматься силой трения на базовой плоскости заготовки, т.е. пальцы должны быть полностью разгружены.

Схема для расчета сил закрепления заготовки от смещения.

Рис.

11

Силы, возникающие при обработке, стремятся отодвинуть заготовку от опор.

Смещение заготовки предупреждается силами трения, возникающими в местах контакта заготовки с пальцами установочными и зажимными инструментами.

Сила закрепления определяется по формуле:

![]()

где f1 и f2 – коэффициенты трения заготовки между зажимными и установочными элементами.

f1=f2=0.18 (чугун по стали)

Р – сила резания (смотреть в расчетах режимов резания)

Р=31.8 Н 3.18 кг

k=k0+k1+k2+k3+k4+k5+k6

где k0 – коэффициент, учитывающий неточность расчетов, k0=1.5;

k1 – коэффициент, учитывающий наличие случайных неровностей на поверхности заготовки при чистовой обработке, k1=1.0;

k2 – коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления режущего инструмента, k2=1.3;

k3 – коэффициент, при торцевом фрезеровании k3=1.2;

k4 – коэффициент, учитывающий зажимное устройство с точки зрения постоянства развиваемым им сил, k4=1.3;

k5 – коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку, k5=1.2;

k6 – коэффициент, учитывающий удобство расположения, k6=1.0.

k=1.5*1.0*1.3*1.2*1.3*1.0*1.2=3.65

Отсюда

![]()

Расчет пневмоцилиндра проводим по формуле:

![]() - находим

поршня.

- находим

поршня.

где Q – сила зажима;

p – рабочее давление, р=0.4;

– КПД пневмоцилиндра, =0.75

![]()