- •Методические указания к курсовой работе по метрологии, стандартизации и сертификации

- •Методические указания к курсовой работе по метрологии, стандартизации и сертификации

- •Рецензент:

- •1 Методические указания к разделам курсовой работы

- •1.1 Введение

- •1.2 Раздел «Определение сил, действующих на вал»

- •1.3 Раздел «Подшипниковый узел»

- •1.3.1 Выбор подшипниковых посадок

- •1.3.2 Обеспечение точности деталей подшипникового узла

- •1.4 Раздел «Гладкое цилиндрическое соединение»

- •1.5 Раздел «Шпоночное соединение»

- •1.6 Раздел «Резьбовое соединение»

- •1.7 Раздел «Зубчатое зацепление»

- •1.8 Раздел «Размерные цепи»

- •1.8 Раздел «Выбор измерительных и контрольных средств»

- •Список рекомендуемой литературы

- •Приложение а

- •Брянская государственная инженерно-технологическая академия Кафедра технологии конструкционных материалов и ремонта машин пояснительная записка

- •Приложение в

- •Приложение г

- •Приложение д

- •Приложение е

- •Приложение ж

- •Приложение з

- •Приложение и

- •Приложение к

- •Приложение л

1.4 Раздел «Гладкое цилиндрическое соединение»

В разделе требуется: рассчитать и выбрать посадку на заданное сопряжение; определить допустимые погрешности формы, расположения и параметры шероховатости для заданного соединения; дать схему расположения полей допусков выбранных посадок с указанием параметров посадки.

Перед началом расчёта необходимо знать силовые факторы и геометрические размеры деталей, входящих в сопряжение. В курсовой работе необходимо выбрать посадку, как правило, на соединение зубчатого колеса с валом, либо консольной части вала, например, с полумуфтой. Для этой цели используются посадки с натягом. Возможны несколько способов передачи крутящего момента с вала на сопрягаемую деталь или обратно. К наиболее распространённым относятся шлицевое или шпоночное соединение, а также посадка с натягом.

Общая методика расчета таких посадок одинакова [2], однако имеются отличия в определении контактного давления. Далее будут рассматриваться особенности расчёта наиболее распространённых в общем машиностроении посадок с использованием шпонки.

Применение шпоночных соединений оправдано лишь в следующих случаях: когда по условиям сборки нельзя назначить посадку с натягом, достаточным для передачи заданного крутящего момента; или для передачи заданного крутящего момента требуется натяг, недопустимый по условиям прочности материала колеса, при этом увеличить размеры соединения не предоставляется возможным. При расчете шпоночного соединения принимают, что весь крутящий момент передается шпонкой. По цилиндрической поверхности назначают натяг, достаточный для того, чтобы при действии на колесо внешней нагрузки не происходило раскрытие стыка.

Расчёт натяга производится следующим образом.

1. Определение коэффициента запаса по нераскрытию стыка. Коэффициент запаса по нераскрытию стыка k выбирают приближённо из диапазона 1,25…1,5.

2. Определение контактного давления p, Па, потребного для нераскрытия стыка:

для прямозубого цилиндрического колеса

, (3)

, (3)

для косозубого цилиндрического, прямозубого конического и червячного колеса:

![]() , (4)

, (4)

для конического колеса с круговым зубом требуемым является большее из двух следующих давлений:

,

или (5)

,

,

![]() ,

,

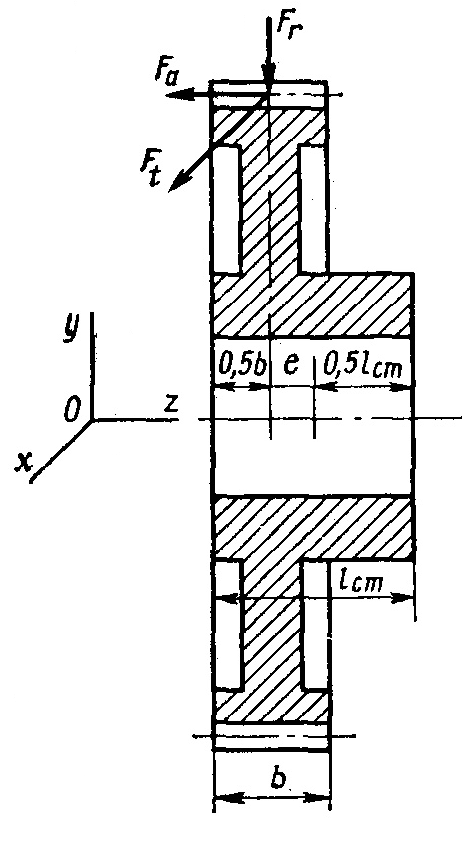

где Ft, Fr, Fa – соответственно окружная, радиальная и осевая силы, действующие на колесо, Н;

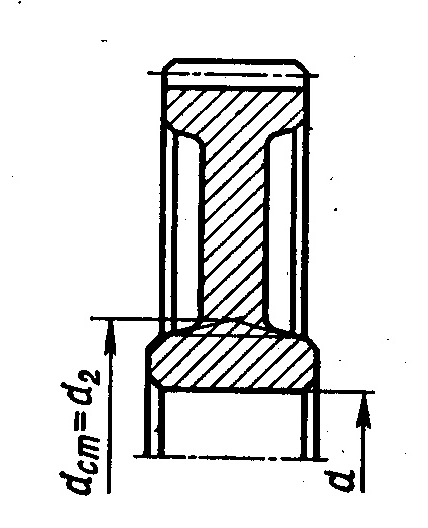

dд – делительный диаметр колеса, м (средний делительный диаметр для конических колёс);

k – коэффициент запаса по нераскрытию стыка;

l – длина посадочной поверхности, м;

d – номинальный диаметр посадочной поверхности, м;

е – расстояние от проекции центра ширины зубчатого колеса на его ось до центра проекции ширины ступицы зубчатого колеса на ту же ось (см. рисунок 12).

Рисунок 12 – Геометрические параметры зубчатого колеса для расчёта посадки

Сборка соединения с натягом при использовании шпонки осуществляют под прессом.

3. Требуемая деформация деталей , мкм (формула Ламе),

![]() , (6)

, (6)

где С1 и С2 – коэффициенты, определяемые по формулам:

,

,

.

.

Величины с индексом 1 относятся к охватываемой детали, с индексом 2 – к охватывающей детали.

E1 и E2 – модули упругости первого рода материала вала и втулки соответственно (таблица 12),

1 и 2 – коэффициенты Пуансона материала вала и втулки соответственно (таблица 12),

Таблица 12 – Некоторые физические свойства материалов сопрягаемых деталей

-

Материал

E, Па

Сталь

2,1·1011

0,3

Чугун

1·1011

0,25

Оловянистая бронза

1·1011

0,33

Безоловянистая бронза

1,1·1011

0,35

4. Поправка на обмятие микронеровностей u, мкм

![]() , (7)

, (7)

где Ra1 и Ra2 – среднее арифметическое отклонение профиля поверхностей охватываемой и охватывающей деталей, мкм;

k1 и k2 – коэффициенты.

Значение Ra берётся по чертежам деталей или принимается по таблице 13.

Таблица 13 – Среднее арифметическое отклонение профиля в зависимости от точности изготовления деталей

Точность изготовления (квалитет) |

Поверхность |

Ra, мкм, при номинальных размерах |

||

до 50 мм |

св. 50 до 120 мм |

св. 120 до 500 мм |

||

5 |

Вал Отверстие |

0,1…0,2 0,2…0,4 |

0,4 0,8 |

0,4 0,8 |

6…7 |

Вал Отверстие |

0,4 0,8 |

0,8 1,6 |

1,6 1,6 |

8 |

Вал Отверстие |

0,8 1,6 |

0,8 1,6 |

1,6…3,2 1,6…3,2 |

Значения коэффициентов принимаются по следующим соотношениям

Ra>1,25 k=5, иначе k=6.

5. Рассчитываем величину минимального натяга Nmin, мкм, требуемого для передачи заданной нагрузки

![]() . (8)

. (8)

6. Определяем величину максимального натяга Nmax, мкм, допускаемого прочностью охватывающей детали

![]() , (9)

, (9)

где

![]() –

максимальная

деформация, допустимая прочностью

охватывающей детали:

–

максимальная

деформация, допустимая прочностью

охватывающей детали:

, (10)

, (10)

где Т2 – предел текучести материала охватывающей детали, Па.

7. Выбор посадки

Пригодна посадка, удовлетворяющая условиям

Npmin≥Nmin, Npmax≤Nmax, (11)

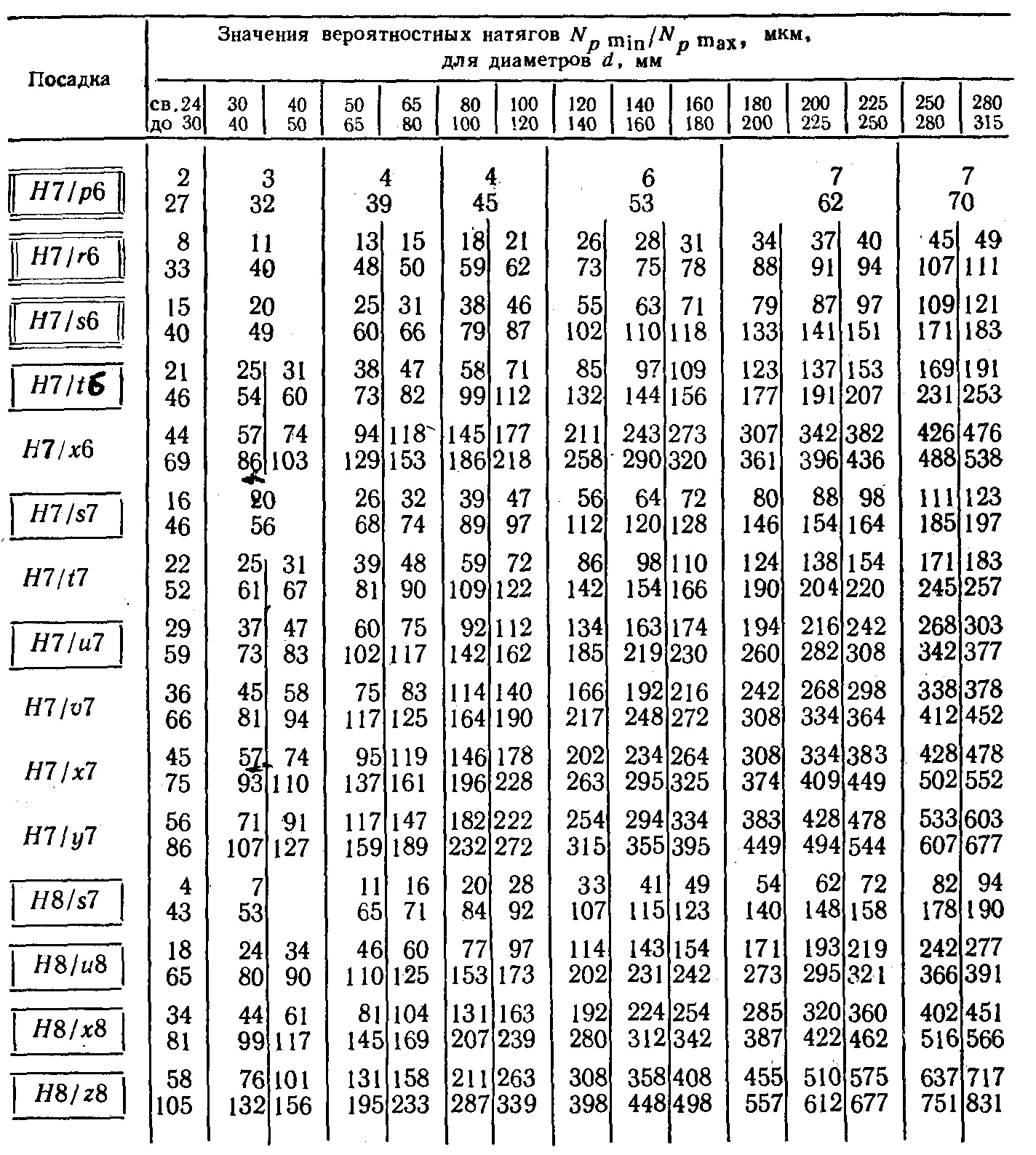

где Npmin и Nmax – минимальный и максимальный вероятностные натяги посадки. Для наиболее часто используемых посадок эти величины сведены в таблицу 14.

Таблица 14 – Значения вероятностных натягов

В заключении раздела необходимо привести схему расположения полей допусков полученной посадки и привести все её параметры.