- •Методические указания к курсовой работе по метрологии, стандартизации и сертификации

- •Методические указания к курсовой работе по метрологии, стандартизации и сертификации

- •Рецензент:

- •1 Методические указания к разделам курсовой работы

- •1.1 Введение

- •1.2 Раздел «Определение сил, действующих на вал»

- •1.3 Раздел «Подшипниковый узел»

- •1.3.1 Выбор подшипниковых посадок

- •1.3.2 Обеспечение точности деталей подшипникового узла

- •1.4 Раздел «Гладкое цилиндрическое соединение»

- •1.5 Раздел «Шпоночное соединение»

- •1.6 Раздел «Резьбовое соединение»

- •1.7 Раздел «Зубчатое зацепление»

- •1.8 Раздел «Размерные цепи»

- •1.8 Раздел «Выбор измерительных и контрольных средств»

- •Список рекомендуемой литературы

- •Приложение а

- •Брянская государственная инженерно-технологическая академия Кафедра технологии конструкционных материалов и ремонта машин пояснительная записка

- •Приложение в

- •Приложение г

- •Приложение д

- •Приложение е

- •Приложение ж

- •Приложение з

- •Приложение и

- •Приложение к

- •Приложение л

1.3 Раздел «Подшипниковый узел»

В разделе требуется рассчитать и выбрать посадки под подшипники, крышки, кольца, втулки и другие детали подшипникового узла; определить допускаемые погрешности формы, расположения и параметры шероховатости деталей подшипникового узла; дать схему расположения полей допусков выбранных посадок с указанием параметров посадок; выполнить чертежи деталей подшипникового узла с указанием выбранных параметров.

1.3.1 Выбор подшипниковых посадок

В начале необходимо привести эскиз подшипников, применяемых в заданном узле с указанием размеров и других справочных данных. Эти сведения содержаться в справочной литературе [3].

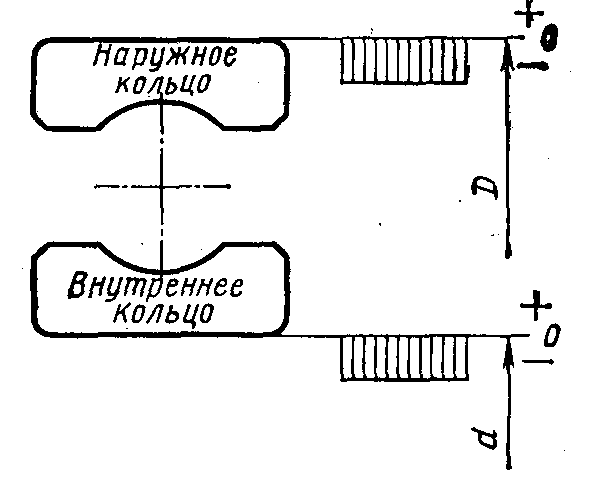

Следует заметить, что посадки подшипников качения имеют некоторые особенности. Для сокращения номенклатуры подшипников диаметры наружного D и внутреннего d колец радиальных и радиально-упорных подшипников изготовляют с отклонением размеров, не зависящими от посадки, с которой их устанавливают в изделие. Наружное кольцо диаметром D принято за основной вал, а внутреннее кольцо диаметром d – за основное отверстие. Таким образом, посадки наружного кольца с корпусом осуществляют по системе вала, а посадки внутреннего кольца с валом – по системе отверстия. При этом поле допуска внутреннего кольца расположено в «минус» от номинального размера, т.е. вниз от нулевой линии (рисунок 1), а не в «плюс», как у обычного основного отверстия.

Рисунок 1 – Расположения полей допусков подшипниковых колец

Значения допусков посадочных поверхностей внутренних и наружных колец установлены в зависимости от класса точности по ГОСТ 520-71. Установлены следующие классы в порядке увеличения точности: 0, 6, 5, 4, 2, Т. Для подшипников класса точности «0» значения допусков приведены в приложении Е.

На рисунке 2 приведена схема относительного расположения полей допусков колец подшипников, а также некоторых полей допусков валов и отверстий корпусов.

Рисунок 2 – Схема относительного расположения полей допусков колец подшипников

Таким образом для выбора посадки необходимо определить поле допуска сопряжённой детали. Такой выбор регламентируется ГОСТ 3325-85.

Посадки выбираются в зависимости от:

режима работы подшипника;

вида нагружения кольца подшипника;

соотношения эквивалентной нагрузки P и динамической грузоподъёмности подшипника C;

типа, размера и класса точности подшипника.

Расчет эквивалентной динамической нагрузки P [3] для радиальных и радиально-упорных подшипников производится по формуле

![]() , (1)

, (1)

где Fr – радиальная нагрузка на подшипник, Н;

Fa – осевая нагрузка на подшипник, Н;

V – коэффициент вращения (если вращается внутреннее кольцо V=1, если наружное – V=1,2);

X и Y – коэффициенты приведении радиальной и осевой сил

X=1-Y·e

(Y и e – справочные данные);

Кб – коэффициент безопасности (см. таблицу 2);

Кт – температурный коэффициент (см. таблицу 3).

Таблица 2 – Значения коэффициента безопасности Кб

Характер нагрузки на подшипник |

Кб |

Спокойная нагрузка |

1 |

Лёгкие толчки, кратковременные перегрузки до 25% |

1,1…1,2 |

Умеренные толчки, кратковременные перегрузки до 50% |

1,3…1,8 |

Таблица 3 – Значения температурного коэффициента Кт

Рабочая температура,°С |

Кт |

до 125 |

1 |

125-149 |

1,05 |

150-174 |

1,1 |

175-199 |

1,15 |

200-224 |

1,25 |

225-249 |

1,35 |

свыше 250 |

1,4 |

Определяем расчётную долговечность подшипника

![]() , (2)

, (2)

где Lh – расчётная долговечность, ч;

n – частота вращения одного кольца, относительно другого, мин-1;

С – динамическая грузоподъёмность подшипника, Н;

R – эквивалентная динамическая нагрузка, Н;

q – коэффициент, зависящий от формы тел качения (q=3 для шарикоподшипников, q=3,33 для роликоподшипников).

По полученному значению расчётной долговечности определяем режим работы подшипника:

- лёгкий Lh>10000 ч;

- нормальный 5000 > Lh > 10000 ч;

- тяжёлый 2500 > Lh> 5000 ч.

Если долговечность менее 2500 часов необходимо выбрать другой подшипник.

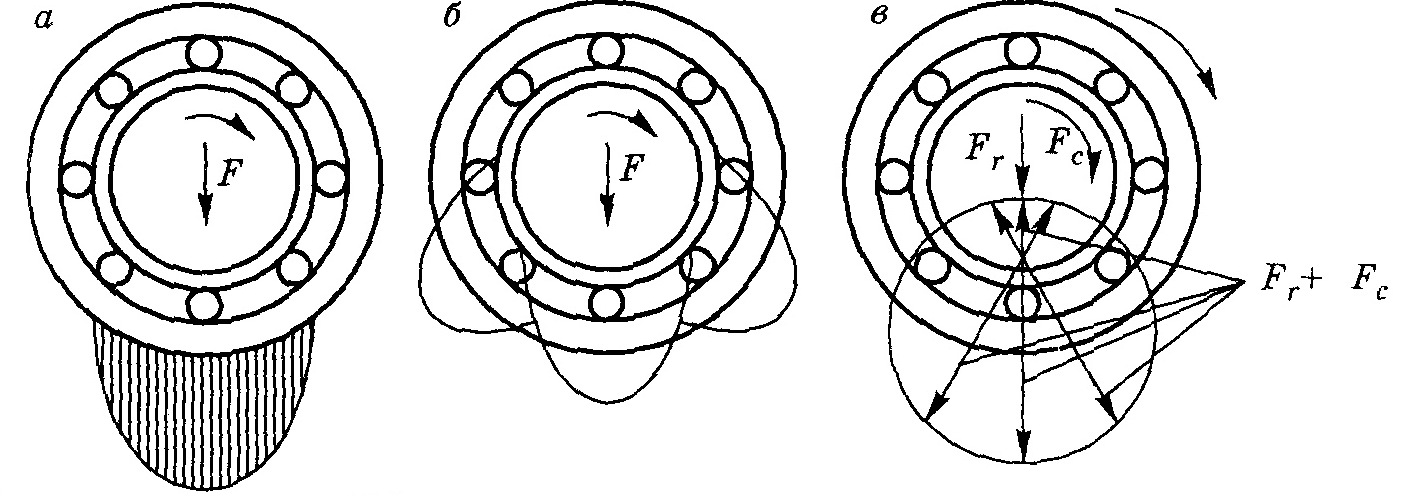

Вид нагружения колец подшипника определяется отдельно для каждого кольца. Он зависит от того, вращается или не вращается данное кольцо относительно действующей на него радиальной нагрузки. Под последней понимается результирующая всех радиальных нагрузок. Различают три вида нагружения колец – местное, циркуляционное или колебательное (рисунок 3).

Рисунок 3 – Виды нагружения колец подшипников

Местное нагружение (рисунок 3,а) возникает в случае, когда кольцо воспринимает радиальную нагрузку, постоянную по направлению, причём нагрузка сосредоточена в ограниченном участке окружности дорожки качения и передаёт её соответственному ограниченному участку посадочной поверхности вала или корпуса.

Циркуляционное нагружение (рисунок 3,б) характерно, если кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передаёт её последовательно всей посадочной поверхности вала или корпуса. Такое нагружение получается при вращении кольца и постоянно направленной или, наоборот, при радиальной нагрузке вращающейся относительно рассматриваемого неподвижного кольца.

Колебательное нагружение (рисунок 3,в) происходит, если кольцо воспринимает равнодействующую двух радиальных нагрузок (Fr – постоянной по направлению и Fc – вращающейся и меньшей по величине) ограниченным участком окружности дорожки и передаёт её соответствующему ограниченному участку посадочной поверхности вала или корпуса. Равнодействующая сил Fr и Fc не совершает полного оборота, а колеблется на некотором участке кольца. Если Fr < Fc, то вращающееся кольцо имеет местное нагружение, а неподвижное кольцо – циркуляционное.

Приближенно подбор полей допусков вала и отверстия корпуса для наиболее распространённого в общем машиностроении случая можно производить по таблицам 4 и 5.

Таблица 4 – Подбор полей допусков вала под посадку внутреннего кольца подшипника

Вид нагружения внутреннего кольца |

Режим работы подшипника |

Поле допуска вала |

Местное |

Легкий и нормальный, требуется перемещение внутреннего кольца на валу, R<0,07C |

g6 |

Тяжелый и нормальный, не требуется перемещение кольца на валу, 0,07С<R<0,15C |

h6 |

|

Циркуляционное |

Легкий и нормальный, 0,07С<R<0,15C |

k6 |

Циркуляционное или колебательное |

Нормальный или тяжелый (подшипники роликовые), 0,07С<R<0,15C |

m6 |

Тяжёлый с ударными нагрузками, R>0,15C |

n6 |

Таблица 5 – Подбор полей допусков корпуса под посадку наружного кольца подшипника

Вид нагружения наружного кольца |

Режим работы подшипника |

Поле допуска отверстия |

|

Местное |

Наружное кольцо может перемещаться в осевом направлении |

Нормальный или легкий 0,07С<R<0,15C |

H8 |

Тяжелый или нормальный R>0,07C |

Js7 |

||

Циркуляционное |

Наружное кольцо не перемещается в осевом направлении |

Нормальный, нагрузка переменная R<0,15C |

M7 |

Нормальный или тяжелый 0,07С<R<0,15C |

N7 |

||

Колебательное |

Наружное кольцо не перемещается в осевом направлении |

Нормальный или тяжелый 0,07С<R<0,15C |

K7 |

Наружное кольцо легко перемещается в осевом направлении |

Легкий, нагрузка переменная, высокая точность хода R>0,07C |

H7 |

|

Для выбранных посадок требуется построить схемы расположения полей допусков и определить их параметры.

Для обеспечения точности базовых поверхностей подшипника требуется выполнение определенных условий. Поверхности, сопрягаемые с подшипниками нулевого класса точности должны иметь допуск цилиндричности не более 0,25 от допуска размера соответствующей поверхности. На привалочные размеры к торцам наружного и внутреннего колец подшипников могут назначаться допуски торцевого биения и регламентируются параметры шероховатости поверхности (таблица 6).

Таблица 6 – Параметры шероховатости поверхностей, контактирующих с подшипниками класса точности «0»

Посадочные поверхности |

Номинальные размеры колец |

|

До 80 мм |

80…500 мм |

|

Ra, мкм |

||

Вал |

1,25 |

2,5 |

Отверстие корпуса |

1,25 |

2,5 |

Торцы заплечиков вала и корпусов (торцы втулок и колец) |

2,5 |

2,5 |