- •Технологічна частина

- •Структура підприємства

- •1.1.1. Режими роботи

- •Асортимент і характеристика товарної продукції

- •Післяспиртова зернова барда

- •1.3 Характеристика сировини, основних і допоміжних матеріалів

- •1.3.1 Характеристика зернових культур

- •1.3.2 Вода

- •1.3.3 Допоміжні матеріали

- •1.3.3.1 Оцукрюючі матеріали

- •1.3.3.2 Антисептичні речовини

- •1.3.3.3 Допоміжні матеріали

- •Вибір і характеристика мікроорганізмів-продуцентів

- •1.4.1. Розмноження виробничих дріжджів

- •1.5.2.2 Технологічні схеми виробництва біоетонолу-сирцю Підготовка сировини і зброджування

- •Брагоректифікаційні установки для виробництва

- •1.5.2.3 Дегідратація біоетанолу-сирцю випаровуванням через мембрану (первапорація)

- •1.5.2.4 Основні типи мембранних модулів

- •1.5.2.5 Технологічні схеми виробництва паливного етанолу первапорацією

- •1.5.3 Опис апаратурно-технологічної схеми

- •1.6 Продуктові розрахунки

- •1.6.1 Витрати зерна для отримання 100 дал спирту

- •1.6.2 Витрати ферментних препаратів

- •1.6.3 Приготування замісу

- •1.6.4 Температура замісу

- •1.6.5 Термоферментативна обробка замісу

- •1.6.6 Оцукрювання розрідженої маси

- •1.6.7 Приготування виробничих дріжджів

- •1.6.8 Зброджування сусла

- •1.6.9 Спирт і продукти ректифікації

- •1.7 Розрахунок допоміжних матеріалів

- •1.8 Розрахунок і підбір обладнання

1.5.2.4 Основні типи мембранних модулів

Первапораційні установки відрізняються типами мембранних модулів. Найбільш розповсюдженими є апарати зі спіральними, плоскокамерними, трубчастими та порожньоволокнистими мембранними модулями.

Спіральні (рулонні) мембранні модулі відрізняються високою щільністю упакування мембран — 300-800 м2/м3.

Висока питома поверхня мембран досягається за рахунок спіральних мембранних елементів у вигляді рулонів, що поміщаються в трубі або в

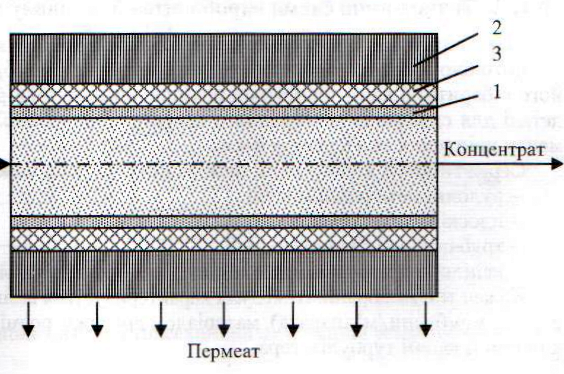

циліндричному корпусі високого тиску. Пакет із двох напівпроникних мембран з розташованим між ними дренажним шаром у вигляді спіралі накручується на фільтратовідвідну трубу. Разом з пакетом накручується сітка-сепаратор, що утворює спіральний канал, до якого під тиском вводиться вихідний розчин. Вихідний розчин рухається в міжмембранному каналі із сіткою-сепаратором уздовж осі навивки й виходить із протилежного кінця у вигляді концентрату. Пермеат рухається по спіральному дренажному пористому каналу до центральної осі й попадає у фільтратовідвідну трубу, по якій і виводиться з апарату. Збільшення продуктивності апаратів зі спіральними мембранними елементами досягається завдяки більшій площі мембран за рахунок збільшення їхньої ширини (до 900 мм) і довжини (до 3 м) та установки в апараті декількох мембранних спіральних елементів. Перевагами апаратів зі спіральними мембранними елементами є велика щільність упакування мембран, мала металоємність, механізований монтаж спіральних мембранних елементів та висока продуктивність апарату.

Апарати із плоскокамерними мембранними елементами знаходять застосування в установках невеликої та середньої потужності. Типовим є апарат типу «фільтр-прес». Апарат зібраний з мембранних елементів, кожний з яких складається з двох мембран, розташованих з обох сторін плоскої пористої дренажної пластини, призначеної для відводу пермеата. Дренажні пластини розташовані на відстані 0,5-5,0 мм одна від одної і утворюють камери для проходу вихідного розчину. Вихідний розчин послідовно перетікає через всі камери, концентрується і у вигляді концентрату виводиться з апарату. Пермеат

надходить

у пористі дренажні пластини і через

колектор виводиться з апарату.

Ефективність роботи апарату залежить

не тільки від мембран, aлe й у значній

мірі від матеріалу дренажних пластин,

які повинні витримувати високий тиск

та забезпечувати вільний вихід

пермеату. Апарати типу «фільтр-прес»

прості у виготовленні, зручні в

монтажі й експлуатації, у них легко

зробити заміну мембран. До недоліків

варто віднести відносно невисоку питому

площу мембран (60-300 мг/м3).

надходить

у пористі дренажні пластини і через

колектор виводиться з апарату.

Ефективність роботи апарату залежить

не тільки від мембран, aлe й у значній

мірі від матеріалу дренажних пластин,

які повинні витримувати високий тиск

та забезпечувати вільний вихід

пермеату. Апарати типу «фільтр-прес»

прості у виготовленні, зручні в

монтажі й експлуатації, у них легко

зробити заміну мембран. До недоліків

варто віднести відносно невисоку питому

площу мембран (60-300 мг/м3).

Основним елементом трубчастих

мембранних модулів є виготовлена з

кераміки, металокераміки, пластмаси

або металевої тканини пориста труба,

на внутрішній поверхні якої розташована

напівпроникна мембрана. В середину

труби під тиском подається вихідний

розчин, який рухається вздовж труби,

концентрується і відводиться у

вигляді концентрату.

Основним елементом трубчастих

мембранних модулів є виготовлена з

кераміки, металокераміки, пластмаси

або металевої тканини пориста труба,

на внутрішній поверхні якої розташована

напівпроникна мембрана. В середину

труби під тиском подається вихідний

розчин, який рухається вздовж труби,

концентрується і відводиться у

вигляді концентрату.

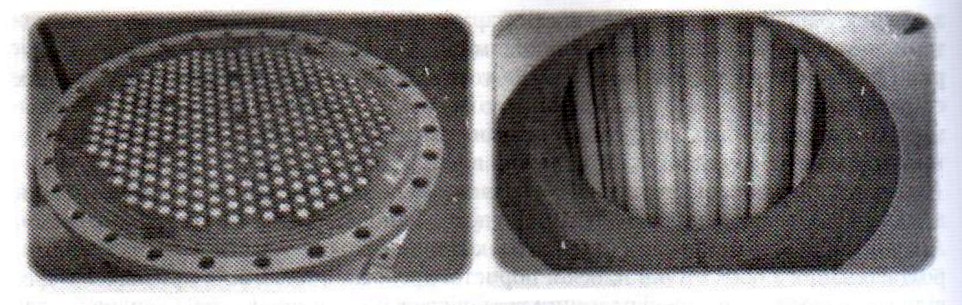

Трубчастий мембранний елемент (рис. 1.6) складається з напівпроникної мембрани 1, дренажного каркаса, виготовленого з пористої труби 2, і дренажної прокладки 3, що запобігає вдавленню мембрани в канали пористої трубки і її розрив під дією тиску робочої суміші. Основним вузлом є виготовлена з кераміки, металокераміки, пластмаси або металевої тканини пориста трубка. Пучок таких трубок розташовується в циліндричному корпусі (рис. 1.7). До недоліків апаратів із трубчастими мембранними елементами варто віднести більш складний монтаж трубчастих елементів, ніж в «фільтр-пресах», і порівняно невисоку питому площу мембран, рівну 60-200 м2/м3.

Розділювана

рідина

Рисунок 1.6 – Трубчастий елемент з мембраною

1 – напівпроникна мембрана, 2 – пориста трубка, 3 – дренажна прокладка

Рисунок 1.7 – Модель первапораціонної установки з трубчастими елементами

Апарати з мембранами у вигляді порожніх волокон або капілярів займають особливе місце, тому що мають дуже високу щільність укладання напівпроникних мембран, рівну 20000-30000 м2/м3. Це досягається використанням мембран у вигляді порожніх волокон малого діаметра (45-200 мкм) з товщиною стінки 10-50 мкм. Порожні волокна-мембрани здатні витримувати робочий тиск, рівний десяткам мегапаскалей, тому апарати з такими мембранами не вимагають дренажних і підтримуючих пристроїв, що значно знижує капітальні витрати, спрощує їх монтаж й експлуатацію. В апаратах з мембранами у вигляді порожніх волокон передбачається подача вихідного розчину із зовнішньої поверхні волокон або усередину капіляра порожнього волокна. Отже, фільтрат у даних апаратах рухається по капіляру порожнього волокна або збирається із зовнішньої поверхні волокон. Розроблено багато конструкцій апаратів з мембранами у вигляді порожніх волокон. Апарати з мембранами у вигляді порожніх волокон компактні і високопродуктивні. Наприклад, один апарат діаметром 240 мм і довжиною 1220 мм із U-подібними мембранними елементами у вигляді порожніх волокон дозволяє одержувати 50 м3 чистої води за добу. Незважаючи на це апарати з порожньо-волокнистими модулями ще не знайшли розповсюдження для дегідратації етанолу.

У даному дипломному проекті для процесу первапорації запропоновано використовувати трубчасті мембрани. Адже за допомогою таких мембран досягається концентрація етанолу в суміші на рівні 99,8%, що є достатнім для її використання як ВКД до моторних палив, вони здатні

витримувати високі тиски та температуру.

В первапораційній установці трубчасті мембрани мають зовнішній діаметр 10 мм завтовшки 1 мм.

Попереднє оброблення первапораційних мембран легкопроникним компонентом рідкої суміші при максимальній температурі майбутньої експлуатації установки веде до суттєвого підвищення їхньої питомої продуктивності та збільшення продуктивності мембран на основі полідиметилвінілсилоксану (ПДМВС) за умови їхнього попереднього оброблення дихлорметаном.