- •Саратовский государственный технический университет фасонный резец

- •Задание на проектирование

- •Подача s0, мм/об, при фасонном точении без роликовой опоры

- •Подача s0, мм/об, при точении заготовки без роликовой опоры

- •Подача s0 (мм/об) при точении заготовки с роликовой опорой

- •Скорость резания Vтабл и удельная сила резания рZ

- •Поправочный коэффициент к1 от обрабатываемого материала

- •Окончание табл. 6

- •Поправочный коэффициент к2 от периода стойкости резца

- •Окончание табл. 10

- •Проектирование фасонного резца

- •1. Конструктивные размеры фасонного резца

- •2. Расчет элементов крепления резца

- •3. Выбор геометрических параметров

- •4. Профилирование фасонного резца

- •5. Аппроксимация криволинейных участков профиля резца

- •6. Исследование углов режущего лезвия фасонного резца.

- •7. Технические требования на изготовление фасонного резца

- •Проектирование шаблона и контршаблона

- •Оформление чертежа резца

- •Список литературы

- •Фасонный резец (проектирование с компьютерной поддержкой программой Mathcad)

- •Рецензент

- •Варианты заданий

- •Окончание табл. 1

- •Окончание табл. 15

5. Аппроксимация криволинейных участков профиля резца

Профили обрабатываемых деталей состоят (по заданию) из прямолинейных, конических и дуговых участков. Соответствующие коническим и дуговым участкам детали, участки профиля фасонного резца будут несколько отличатся от них, что вызывает необходимость замены плоских кривых дугами других окружностей или другими прямыми.

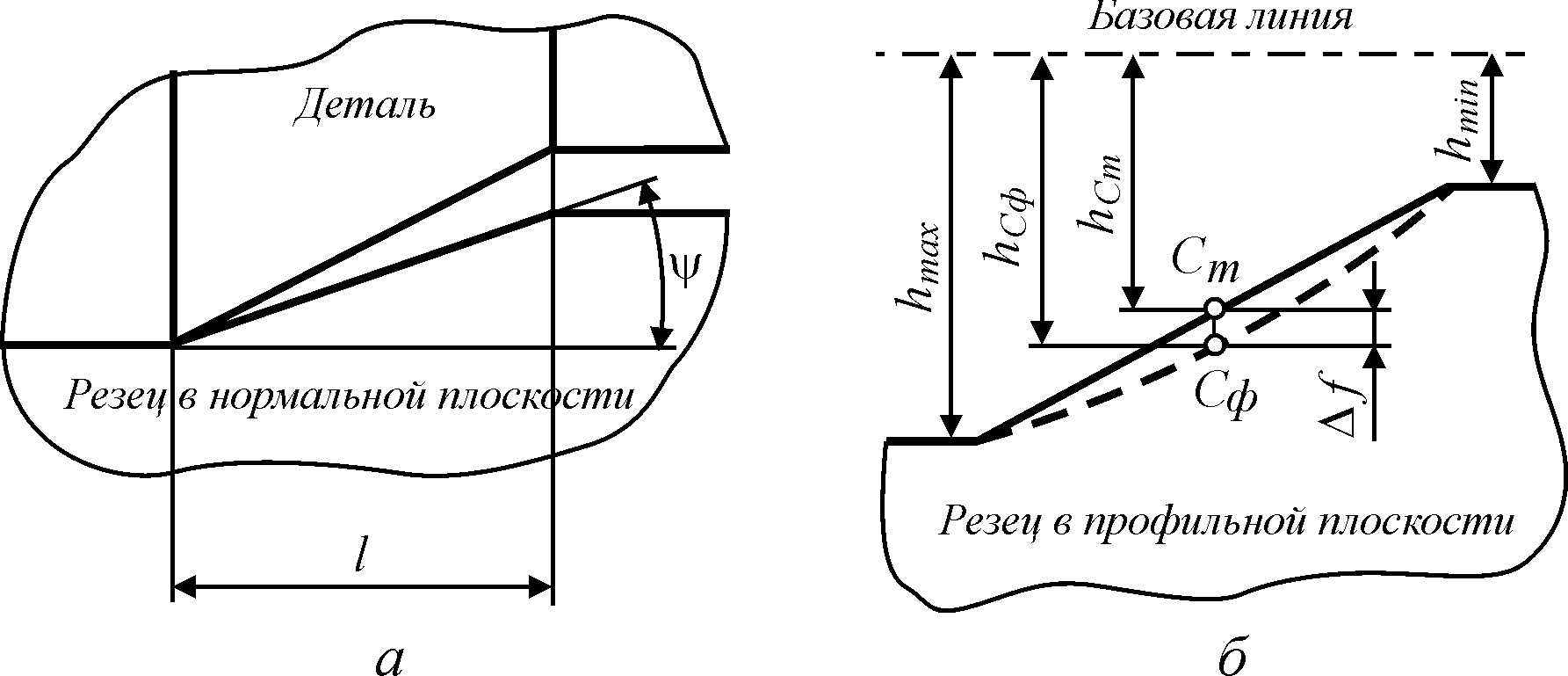

Конический участок на резце аппроксимируется прямой линией с углом (рис. 8а):

![]() ,

,

где hmax, hmin – глубины профиля для крайних точек конического участка;

lк – длина конического участка.

Отклонение f фактической формы конического участка детали от теоретической в средней точке С этого участка (рис. 8б):

![]() ,

,

где hСф – глубина профиля резца в средней точке, полученная при профилировании;

hСт – глубина профиля резца в средней точке, полученная на заменя-ющей прямой.

Рис. 8

Отклонение f не должно превышать допуск на соответствующий размер профиля детали. В противном случае конический участок заменяют двумя коническими участками.

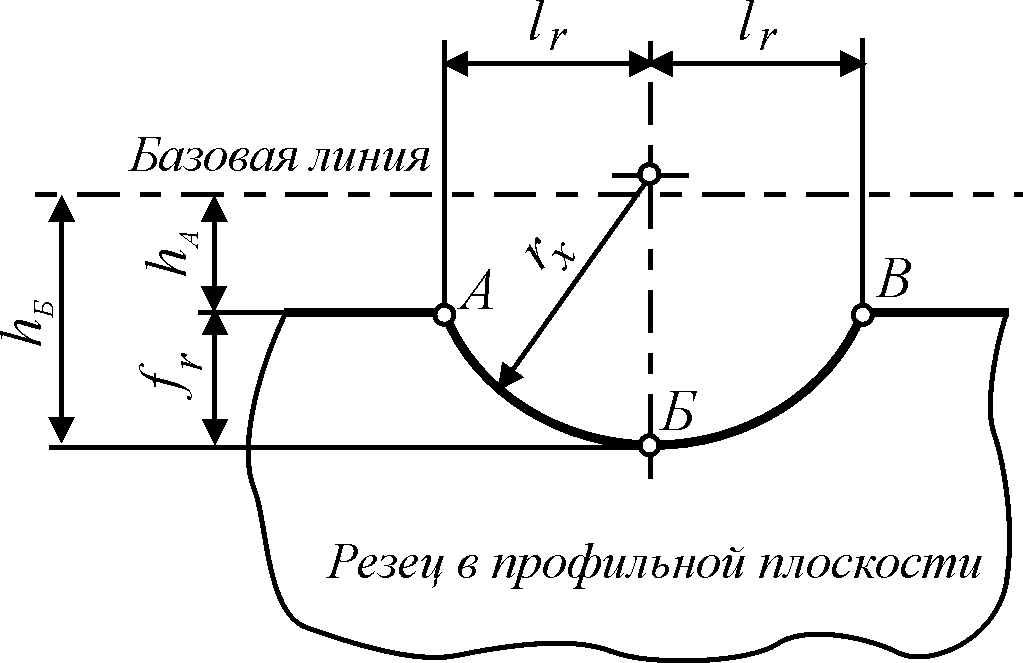

Расчетная кривая для обработки дугового участка детали заменяется одной или несколькими дугами окружностей в зависимости от требуемой точности. Для определения радиуса заменяющей окружности используют координаты трех точек расчетной кривой А, Б, В (рис. 9). Корригированный радиус rx в профильной плоскости резца для дугового участка детали с радиусом r определяют по формуле:

![]()

где lr – ширина дугового участка;

fr = hБ - hА – глубина дугового участка в профильной плоскости резца.

Заметим, что формула справедлива и для несимметричных дуговых участков, т.е. когда участки АБ или БВ отсутствуют.

Погрешность от замены криволинейного участка профиля дугой окружности по нормали к ней находят по формуле:

![]() ,

,

где xn, yn – координаты точки n, наиболее удаленной от дуги окружности;

x0, y0 – координаты центра заменяющей окружности.

Рис. 9

Величина r не должна превышать 0,75 допуска на данном участке профиля. В противном случае расчетную кривую следует заменять дугами двух и более окружностей.

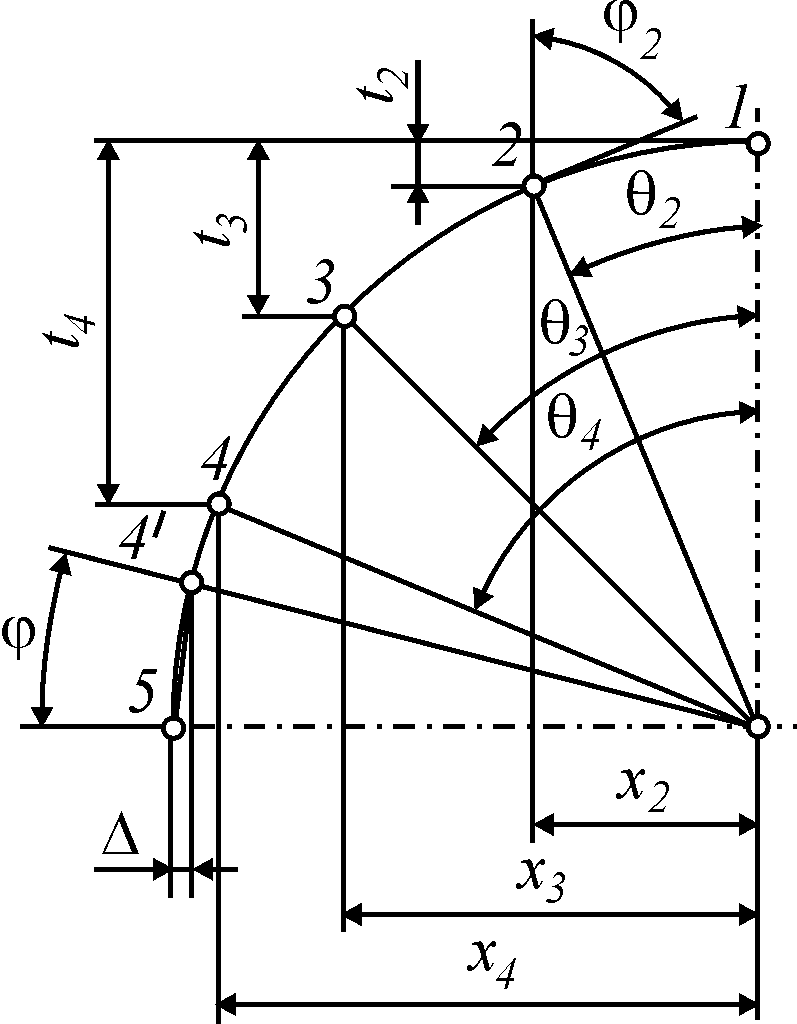

6. Исследование углов режущего лезвия фасонного резца.

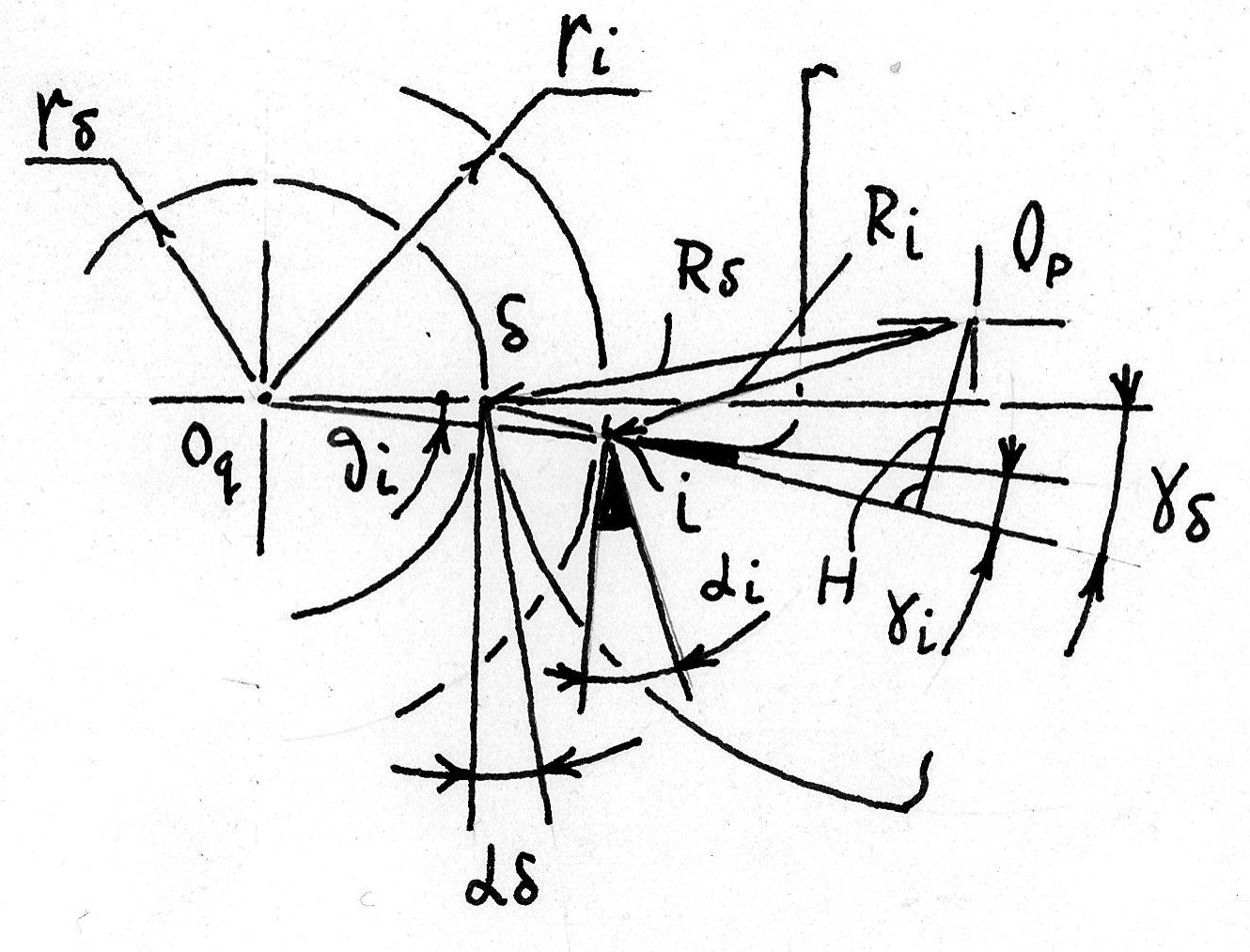

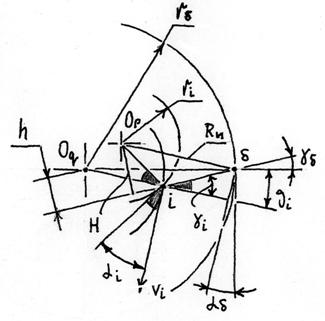

Передние и задние углы на режущем лезвии определяются и исследуются в плоскостях, перпендикулярных к оси резца (заготовки) в рассматриваемых точках i и в нормальных к режущим кромкам.

Схемы для расчётов углов наружного и внутреннего круглых резцов приведены на рис. 10 а,б. Для расчётов углов призматического резца достаточно схемы рис.7а., реализованных в Mathcad-программах.

|

|

Рис.10 Схемы для расчёта углов в перпендикулярной к оси плоскости

Р

Рис.11

![]()

где i – угол между касательной к режущей кромке в i точке и прямой, перпендикулярной оси резца.

Величину угла i на криволинейном участке целесообразно находить геометрическим путем i = 90 - i (рис. 11). При известных координатах (xi, ti) профиля угол i находят аналитически как угол хорды, стягивающей точки i -1 и i +1. В этом случае

![]() ,

,

где хi-1 и хi+1 – осевые координаты (i-1)-й и (i+1)-й точек профиля.

Профильным углом конического участка К является угол .

После расчета величин задних и передних углов в профильной плоскости для i точек строят график изменения углов по длине режущей кромки резца (рис. 12). Для этого по оси абсцисс откладывают длину участков режущих кромок. По оси ординат наносят значения передних и задних углов. Соединяя полученные точки, получают предварительные графики изменения передних и задних углов вдоль главной режущей кромки резца.

Рис. 12

Необходимо отметить, что в точках, являющихся пересечением двух участков с различными углами касательной к режущей кромке, находят два значения углов Ni и Ni, и такие точки имеют перепад.

Анализ графиков позволяет выявить участки с недопустимо малыми углами и принять меры по улучшению режущих свойств фасонного резца за счет изменения геометрии этих участков режущих кромок. Для точек с Ni 20 увеличивают значение заднего угла .

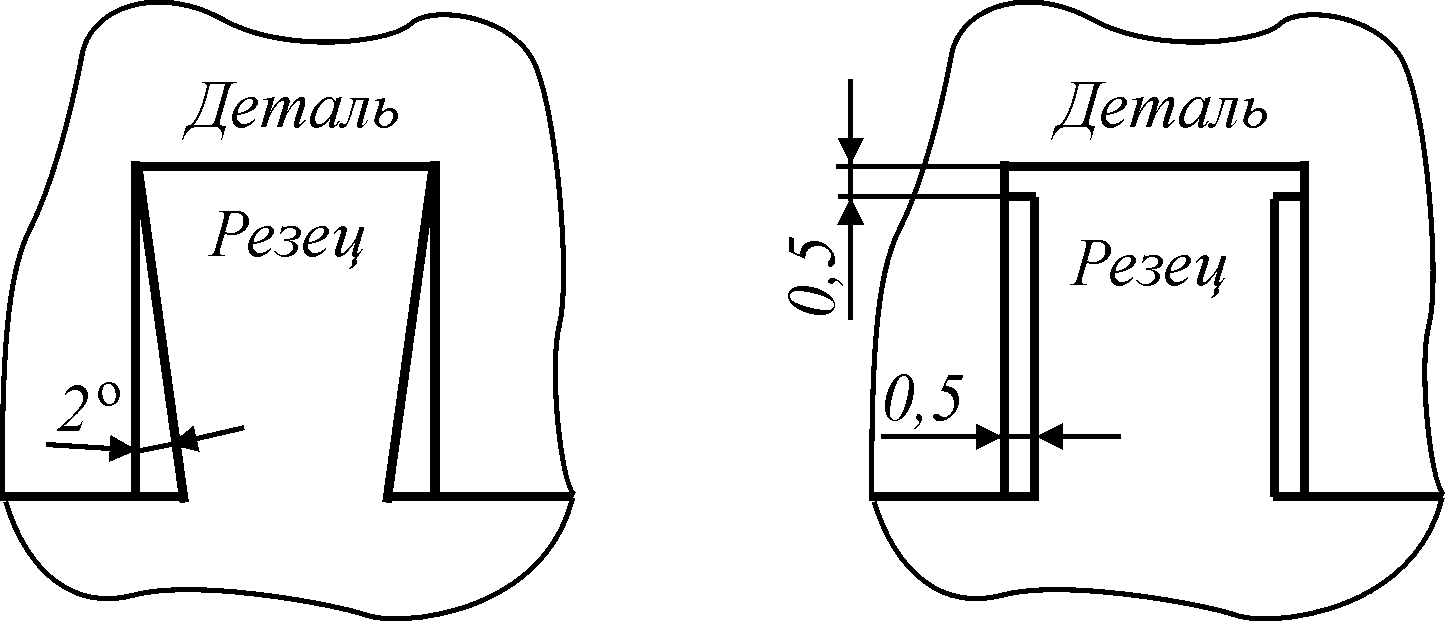

К мерам по улучшению условий резания на участках, перпендикулярных оси резца, относят фаски (рис. 13а) или поднутрения на угол 2…4 (рис. 13б).

Для криволинейных участков выполняют фаски (рис. 11). При замене криволинейного участка дуги на прямолинейный угол рассчитывают по формуле:

![]()

где rх – радиус дуги заменяющей окружности на данном участке;

– допустимая погрешность (обычно 0,75 допуска на профиль резца).

а б

Рис.13

Улучшение геометрии отражают на графике изменения переднего и заднего углов.

а

а б

б