- •Вопрос 1.Содержание и структура строительных процессов. Строительные работы. Материальные элементы строительных процессов. Технические средства строительных процессов.

- •Вопрос 2. Безрельсовый транспорт. Подвижной состав автомобильного транспорта

- •Вопрос 3. Подземные способы производства земляных работ

- •Вопрос 7. . Строительные рабочие. Техническое и тарифное нормирование.

- •Вопрос 8. Трудовые ресурсы строительных процессов: профессии, техническое нормирование, организация труда.

- •Вопрос 10. Строительные свойства грунтов

- •Допустимая крутизна откосов

- •Вопрос 12. Механизированные способы разработки грунта

- •Вопрос 13. Гидромеханическая разработка грунта

- •Вопрос 16. Разработка грунта землеройно-транспортными машинами

- •Вопрос 17. Разработка грунта гидромониторами в надводных забоях сухой грунт размывают гидромониторным способом. Основным технологическим средством такой разработки является гидромонитор, ко-142

- •Вопрос 18-21. Разработка грунта одноковшовыми экскаваторами. Разработка грунтов экскаватором. Расчет забоев.

- •Вопрос 24. Разработка грунта в мерзлом состоянии с предварительным рыхлением

- •Вопрос 25. Виды земляных сооружений.

- •Вопрос 27. Конструкции забивных свай и шпунта

- •Вопрос 29. Погружение свай( безударным)вибрационным, виброударным и методом завинчивания.

- •Вопрос 30. Методы устройства набивных свай.

- •Вопрос 34. Буронабивные сваи.

- •Вопрос 35. Устройство набивных свай в вечномерзлых

- •Вопрос 36. Приемка свайных работ. Контроль качества

- •Вопрос 39. Типы опалубок и области их применения.

- •Вопрос 40. Приготовление бетонных смесей.

- •Вопрос 41. Транспортирование бетонной смеси

- •Вопрос 45. Процесс укладки бетонной.

- •Вопрос 46. Устройство рабочих швов при бетонировании.

- •Вопрос 47. Специальные методы бетонирования.

- •Вопрос 48. Технология «стена в грунте» для устройства подземных сооружений

- •Вопрос 50. Уплотнение грунта

- •6 Гладкий каток б - кулачковый каток

- •Вопрос 52. Виды и элементы кладок.

- •Вопрос 56. Кладка из природных камней неправильной формы.

- •Вопрос 58. Каменная кладка в зимних условиях.

Вопрос 18-21. Разработка грунта одноковшовыми экскаваторами. Разработка грунтов экскаватором. Расчет забоев.

В промышленном и гражданском строительстве применяют экскаваторы с ковшом вместимостью от 0,15 до 4 м3. При выполнении больших объемов земляных работ на гидротехническом строительстве применяются более мощные экскаваторы с вместимостью ковша до 16 м3 и более.

Экскаваторы на колесном ходу рекомендуется применять при работах на грунтах с высокой несущей способностью при рассредоточенных объемах работ, при работах в городских условиях с частыми перебазировками; экскаваторы на гусеничном ходу применяют при сосредоточенных объемах работ при редких перебазировках, при работах на слабых грунтах и разработке скальных пород; навесные экскаваторы на пневмоколесных тракторах — при рассредоточенных объемах работ и при работе в условиях бездорожья.

Разработка грунта одноковшовыми экскаваторами ведется проходками. Число проходок, забоев и их параметры предусматриваются в проектах и технологических картах производства земляных работ для каждого конкретного объекта в соответствии с параметрами земляных сооружений (по рабочим чертежам) с оптимальными рабочими размерами оборудования экскаваторов.

Одноковшовые экскаваторы относятся к машинам цикличного действия. Время рабочего цикла определяется суммой отдельных операций: продолжительность заполнения ковша, поворот на выгрузку, разгрузку и поворот в забой. Наименьшие затраты времени на выполнение рабочего цикла обеспечиваются при следующих условиях:

ширина проходок (забоев) принимается с таким расчетом, чтобы обеспечить работу экскаватора со средним поворотом не более 70 градусов;

глубина (высота) забоев должна быть не меньше длины стружки грунта, необходимой для заполнения ковша с шапкой за один прием копания;

длина проходок принимается с учетом возможно меньшего числа вводов и выводов экскаватора в забой и из забоя.

Забоем называется рабочая зона экскаватора. К этой зоне относится площадка, где размещается экскаватор, часть поверхности разрабатываемого массива и место установки транспортных средств или площадка для укладки разрабатываемого грунта. Геометрические размеры и форма забоя зависят от оборудования экскаватора и его параметров, размеров выемки, видов транспорта и принятой схемы разработки грунта. В технических характеристиках экскаваторов любой марки приведены, как правило, максимальные их показатели: радиусы резания, выгрузки, высота выгрузки и др. При производстве земляных работ принимают оптимальные рабочие параметры, составляющие 0,9 максимальных паспортных данных. Оптимальная высота (глубина) забоя должна быть достаточной для заполнения ковша экскаватора за одно черпание, она должна быть равна вертикальному расстоянию от горизонта стоянки экскаватора до уровня напорного вала, умноженному на коэффициент 1,2. Если высота забоя относительно мала (например, при разработке планировочной выемки), целесообразно использовать экскаватор вместе с бульдозером: бульдозер разрабатывает грунт и перемещает его к рабочему месту экскаватора, затем окучивает грунт, обеспечивая при этом достаточную высоту забоя. Экскаватор и транспортные средства должны быть расположены так, чтобы средний угол поворота экскаватора от места заполнения ковша до места его выгрузки был минимальным, так как на поворот стрелы расходуется до 70% рабочего времени цикла экскаватора.

По мере разработки грунта в забое экскаватор перемещается, отработанные участки называются проходками. По направлению движения экскаватора относительно продольной оси выемки различают продольный (с лобовым или торцовым забоем) и поперечный (боковой) способы разработки. Продольный способ состоит в разработке выемки проходками, направление которых выбирается по наибольшей стороне выемки. Лобовой забой применяется при разработке съезда в котлован и при рытье начала выемки на крутых косогорах. При лобовом забое грунт разрабатывается на всю ширину проходки. Торцевой забой применяется при разработке выемок ниже уровня стоянки экскаватора, при этом экскаватор, передвигаясь задним ходом по поверхности земли или на уровне, расположенном выше дна выемки, разрабатывает торец выемки. Боковые забои применяются для разработки выемки прямой лопатой, при этом пути транспортных средств устраиваются параллельно оси перемещения экскаватора или выше подошвы забоя. При боковом способе полная ширина проходки может быть получена путем последовательной разработки ряда проходок. Поперечным (боковым) способом разрабатывают выемки с отсыпкой грунта в направлении, перпендикулярном оси выемки. Поперечный способ применяется при разработке протяженных нешироких выемок с отсыпкой кавальеров или при устройстве насыпей из боковых резервов.

Некоторые виды выемок (например, планировочные) можно разрабатывать боковым забоем с движением транспорта на одном уровне с экскаватором. Иногда для перехода к разработке с боковым забоем необходимо вначале отрывать так называемую пионерную траншею, которую экскаватор начинает разрабатывать, спустившись на дно забоя по пандусу. Если высота выгрузки экскаватора больше или равна сумме глубины выемки, высоты борта самосвала и «шапки» над бортом (0,5 м), пионерную траншею разрабатывают боковым забоем при движении транспорта по дневной поверхности на расстоянии не менее 1 м от края выемки. При значительных в плане размерах выемки ее разрабатывают поперечными проходками вдоль меньшей стороны, при этом обеспечивается минимальная длина пионерной траншеи, что позволяет организовать наиболее производительное кольцевое движение транспорта. Выемки, глубина которых превосходит максимальную глубину забоя для данного типа экскаватора, разрабатывают в несколько ярусов. При этом нижний ярус разрабатывают аналогично верхнему, а автомобили подают к экскаватору так, чтобы ковш находился на кузов сзади. Трасса движения автомобиля в этом случае должна быть параллельна оси проходки экскаватора, но направлена в противоположную сторону.

Экскаватор, оборудованный обратной лопатой, применяется при разработке грунта ниже уровня стоянки и наиболее часто используется при рытье траншей для укладки подземных коммуникаций и небольших котлованов под фундаменты и другие сооружения. При работе с обратной лопатой также применяют торцовый или боковой забой. Наиболее целесообразно применять экскаватор с обратной лопатой для разработки котлованов глубиной не более 5,5 м и траншей до 7 м. Жесткое крепление ковша обратной лопаты дает ему возможность рыть узкие траншеи с вертикальными стенками. Глубина разрабатываемых узких траншей больше, чем глубина котлованов, так как экскаватор может опускать стрелу с рукоятью в самое нижнее положение, сохраняя устойчивость.

Экскаватор с рабочим оборудованием драглайн применяется при разработке больших и глубоких котлованов, при возведении насыпи из резервов и т. п. Преимуществами драглайна являются большой радиус действия и глубина копания до 16-20 м, возможность разрабатывать забои с большим притоком грунтовых вод. Драглайн разрабатывает выемки торцовыми или боковыми проходками. Для торцовой и боковой проходок организация работ драглайна аналогична работе обратной лопаты. При этом сохраняется такое же соотношение максимальной глубины резания. Драглайн обычно передвигается между стоянками на 1/5 длины стрелы. Разработка грунта драглайном чаще всего производится в отвал (односторонний или двусторонний), реже — на транспорт.

Экскаваторы отрывают котлованы и траншеи на глубину, несколько меньшую проектной, оставляя так называемый недобор. Недобор оставляют, чтобы избежать повреждения основания и не допускать переборов грунта, он составляет обычно 5-10 см. Для повышения эффективности работы экскаватора применяют скребковый нож, насаженный на ковш. Это приспособление позволяет механизировать операции по зачистке дна котлованов и траншей и вести их с погрешностью не более плюс-минус 2 см, что исключает необходимость ручных доработок.

Разработка грунта экскаваторами непрерывного действия осуществляется при отсутствии в грунтах камней, корней и т. п. До начала работы вдоль трассы траншеи бульдозером планируется полоса земли шириной не менее ширины гусеничного хода, затем разбивается и закрепляется ось траншеи, после чего начинается отрывка ее со стороны низких отметок (для стока воды). Многоковшовые экскаваторы разрабатывают траншеи ограниченных размеров и, как правило, с вертикальными стенками.

Экскаваторным забой - зона, ограниченная радиусом действия рабочего оборудования экскаватора и включающая в себя площадку, на которой установлен экскаватор, часть поверхности, на которой разрабатывают грунт, а также место установки транспортных средств или отсыпки грунта в отвал. Геометрические размеры и форма забоя различны и зависят от типа рабочего оборудования экскаватора, его рабочих параметров, назначения земляного сооружения и принятой схемы разработки грунта. Забой перемещается по мере разработки грунта экскаватором, образуя проходку. Применение рациональных приемов работы в правильно выбранном забое обеспечивает высокую производительность и максимальную эффективность оборудования.

Оптимальная высота забоя должна быть достаточной для заполнения ковша экскаватора за одно черпание.

Угол поворота экскаватора должен быть минимальным, т.к. это расходует 70% времени рабочего цикла экск.

Основными типами экскаваторных забоев для прямой лопаты являются боковой и лобовой (тупиковый). При разработке грунта боковыми забоями ось перемещения экскаватора находится за пределами разрабатываемого массива. Экскаватор грузит грунт в транспортные средства или отсыпает в отвалы, кот. находятся по другую сторону от оси движения. При этом обеспечиваются благоприятные условия движения транспорта.

В лобовом забое экск. разрабатывает грунт впереди себя и отгружается на транспорт, который подаются по дну забоя. Его применяют в редких случаях – не производительный из-за большого угла поворота и неудобных подъездов транспорта.

Одноковшовые строительные экскаваторы (ЭО) относятся к машинам циклического действия. Главный параметр ЭО — вместимость ковша, м'. Основные технологические параметры: глубина (высота) копания, максимальный радиус копания, высота погрузки. В различных отраслях промышленности (угольная, горонодобывающая) применяют одноковшовые экскаваторы с вместимостью ковша до 100 м3. В строительстве работают экскаваторы восьми размерных групп, имеющие вместимость ковша 0,15...4,0 м\ Наибольшее распространение находят экскаваторы 4-й и 5-й групп (вместимость ковша 0,65 и 1 м3) (рис. 5.10). На ряде моделей устанавливаются устройства, автоматизирующие отдельные операции рабочего процесса экскаватора. При помощи традиционного оборудования (прямая лопата, обратная лопата, драглайн, грейфер) одноковшовый экскаватор может быть использован на механизации следующих процессов переработки грунта, входящих в состав комплексного технологического процесса: разработка и ук-

108

ладка грунта в земляных сооружениях различных типов; погрузка грунта; перемещение грунта в пределах земляного сооружения.

Большинство одноковшовых строительных экскаваторов - это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. В последние годы в связи с широким распространением гидропривода универсальность одноковшового экскаватора еще более возросла. Современный гидравлический экскаватор может быть оснащен более чем десятью видами рабочего оборудования, которые значительно расширяют его технологические возможности.

Использование сменного рабочего оборудования дает возможность механизировать такие процессы, как: зачистка дна выемок; дробление и удаление негабаритов и валунов; отделка поверхности откосов земляного сооружения, дна выемок; послойное уплотнение грунта в стесненных условиях, при устройстве обратных засыпок; рыхление мерзлого и трудноразрабатываем о го грунта.

Строительные экскаваторы выпускают на гусеничном и пневмоко-лесном ходу. Наиболее распространенными видами рабочего оборудования являются прямая, обратная лопаты, драглайн и грейфер (рис.5 II).

I

Для погрузки ранее разработанного грунта, снятия верхнего слоя и для планировочных работ применяют погрузочное оборудование. к Проведение земляных работ, например, при разработке траншей под инженерные коммуникации, часто сопровождается сопутствующими - работами, связанными с подачей оборудования, материалов, грузов. В этом случае используется крановое оборудование.

Повышению качества, сокращению ручного труда при выполнении зачистньгх и планировочных работ способствует использование планировочного оборудования, в том числе в сочетании с телескопической стрелой.

Для разработок выемок различных очертаний и габаритов могут :г применяться профильные ковши. Для реализации технологии производства земляных работ методом «стена в грунте» служит специаль109

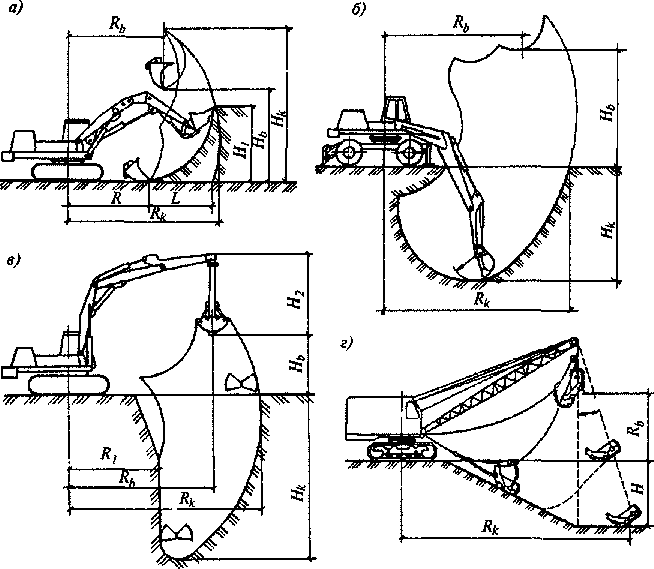

Р и с. 5.11. Схемы работы гидравлических экскаваторов: а - с прямой лопатой, б - с обратной лопатой, в - с грейферным оборудованием, г - с оборудованием «драглайн»

ное штанговое оборудование. Расширению области применения экскаваторов, в том числе при разработке трудноразрабатываемых и мерзлых грунтов, способствует установка рыхлительного оборудования: зуба-рыхлителя и гидромолота. Этим же целям служит и за-хватно-клещевое оборудование, устанавливаемое на гидравлическом экскаваторе. При помощи захватно-клещевого устройства можно также захватывать, грузить в транспорт или удалять в сторону крупные камни, негабариты, встречающиеся на площадке, где ведутся земляные работы.

Применению экскаваторов в условиях реконструкции объектов, работе в цехах, вблизи стен и фундаментов служит оборудование для работы в стесненных условиях. Шарнирное сочленение основных элементов рабочего оборудования как в вертикальной, так и горизонтальной плоскости позволяет приспосабливаться к конкретным условиям производства работ.

ПО

Л

Предполагается, что и в дальнейшем развитие одноковшовых экскаваторов будет связано с совершенствованием их технологических характеристик, разработкой рабочих органов, позволяющих гибко реагировать на изменяющиеся условия производства работ. Это позволит в полной мере использовать потенциальные возможности гидравлических машин, представляющих собой пример современных манипуляторов.

Одноковшовый экскаватор - машина цикличного действия, процесс разработки грунта при любом виде рабочего оборудования складывается из чередующихся в определенной последовательности операций отдельного цикла:

резание грунта и заполнение ковша;

подъем ковша с грунтом;

поворот экскаватора вокруг оси к месту выгрузки;

выгрузка грунта из ковша;

обратный поворот экскаватора;

• опускание ковша на грунт и подача его для резания грунта. Основное назначение экскаваторов - разработка выемок, резервов,

карьеров, траншей, котлованов с разгрузкой грунта в отвал или погрузкой в транспортные средства. Предельные размеры выемок, которые могут быть разработаны одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров.

Рабочими параметрами одноковшовых экскаваторов при разработке выемок являются:

максимально возможная высота копания + Н (для экскаватора прямая лопата) - знак + показывает, что экскаватор копает выше своей стоянки;

глубина копания (резания) - Я (для других типов экскаваторов);

наибольший и наименьший радиусы копания на уровне стоянки экскаватора i? и R i;

l max т п'

радиус выгрузки Rb',

высота выгрузки Нь.

Разработку грунта одноковшовыми экскаваторами ведут позицион-но. Рабочая площадка экскаватора называется забоем.

Забой - рабочая зона экскаватора, включающая площадку, где расположен экскаватор; часть разрабатываемого массива грунта; места установки транспортных средств; площадку для укладки разрабатываемого грунта (при работе в отвал).

По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

ill

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы среднее значение угла поворота экскаватора от места заполнения ковша до места его выгрузки было минимальным, так как поворот стрелы осуществляется дважды - с грузом до транспортного средства и после выгрузки, то время поворота в среднем составляет до 70% рабочего времени одного цикла экскаватора.

В зависимости от условий строительной площадки выбор экскаватора начинают с определения наиболее целесообразных вместимости ковша и типа экскаватора, а также требуемых параметров - длины стрелы, радиуса резания, выгрузки и др. Выбор сменного оборудования экскаватора зависит от уровня грунтовых вод и характера разрабатываемой выемки (траншея, узкий или широкий котлован).

Экскаватор «прямая лопата» используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт. Его широко применяют в карьерах, в строительстве используют для погрузки в транспортные средства ранее собранного в кучи (сгуртованного) грунта или для отрывки котлованов, при этом устраивается самим экскаватором пандус ~ съезд в котлован с уклоном 10...15% для экскаватора и транспортных средств.

Прямая лопата (см. рис. 5.И,о) представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10...20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».

При разработке грунтов 1-й и 2-й групп экскаватор может быть снабжен ковшом увеличенного объема. Экскаватор применяется в основном при необходимости погрузки грунта в транспортные средства. Нецелесообразно использование экскаватора, если уровень грунтовых вод выше подошвы выемки, так как движение экскаватора и транспортных средств по мокрому грунту затруднено.

Разработку грунта экскаватором «прямая лопата» производят лобовым и боковым забоями. Лобовой забой применяют при разработке экскаватором грунта впереди себя и отгрузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. В первом случае автомобили под-

112

ходят задним ходом попеременно то с одной, то с другой стороны забоя, размер которого понизу не должен быть менее 7 м. При таких условиях работы угол поворота экскаватора достигает 140...180°, что значительно снижает его производительность. По этим причинам лобовой забой принимают крайне редко, в основном при устройстве въездного пандуса в котлован или при разработке первой (пионерской) проходки.

Ширина забоя поверху может быть (рис. 5.12):

до 1,5 Лрез - при узком забое;

Р и с. 5.12 Схема работы экскаватора прямая лопата1

<•' - при узком лобовом забое, 6 при забое нормальной ширины, в - при уширенном лобовом забое при схеме «зигзаг», г - то же, при перемещении экскаватора поперек выемки, / - самосвал,

2 - экскаватор

ИЗ

1,5...1,9 R 3 - при нормальном забое и подаче транспортных средств с двух сторон от экскаватора;

до 2,5 R - при уширенном забое и движении экскаватора по зигзагу (зигзаг не превышает радиуса резания и на зигзаге две остановки по концам);

до 3,5 R - при уширенном забое с трехступенчатым перемещением (длина зигзага может достигать двух радиусов резания).

При узких забоях самосвалы подают под загрузку с одной стороны сзади экскаватора, а при нормальных ~ с обеих сторон от экскаватора попеременно, что исключает простои экскаватора при смене под загрузкой транспортных средств. При данных забоях экскаватор перемещается в котловане прямолинейно по оси забоя

В некоторых случаях разработку грунта предпочтительнее вести уширенным забоем с перемещением экскаватора по зигзагу В таких забоях сокращаются холостые проходки экскаватора и облегчаются условия для маневрирования и установки под погрузку самосвалов

Ширину лобовой прямолинейной проходки В можно определить по формуле

и для зигзагообразной

в =

J5rJ4; <5 D

В = ^2Rl-l] +2RC, (5.2)

где До - оптимальный радиус резания экскаватора; /„ - длина рабочей передвижки экскаватора (разность между максимальным и минимальным радиусом резания); R - радиус резания на. уровне стоянки.

Разработка выемок способом лобового забоя затруднительна для перемещения и установки под погрузку самосвалов. Средний угол поворота экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях может достигать 180°, что значительно увеличивает время рабочего цикла экскаватора и снижает его производительность. Кроме этого для спуска экскаватора в забой с дневной поверхности ему необходимо выкопать пандус - наклонную аппарель со значительным объемом грунта, который также необходимо переместить от котлована По этим причинам применение лобового забоя ограничено.

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны, движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскава-

114

гора (в пределах 70...90°) при погрузке грунта в транспортные средства (рис. 5.13). В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Ширина боковой проходки

B=^-l2a+0,7Rc

(5.3)

Выемки, глубина которых превышает максимальную высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов.

Число автомобилей или автопоездов, необходимых для обеспечения бесперебойной работы экскаватора:

(5.4)

(5.5)

N = V>погр>

Т = t

60L t 60L ,

+ + t + + t„

v v

груж пор

где N- необходимое количество самосвалов или автопоездов; Т -продолжительность одного полного цикла работы, мин; /погр, tpa3ip и /м -соответственно продолжительность погрузки самосвала, его разгрузки и маневрирования перед загрузкой и разгрузкой, мин; vrpy/i упор - скорость самосвала в груженом и порожнем состоянии; L - дальность возки грунта, км.

Продолжительность загрузки автосамосвала колеблется в широких пределах в зависимости от числа ковшей с грунтом, загружаемых в ку-

проходки экскаватора,

схема работы, 6 - схема подачи самосвалов под погрузку, / - центр тяжести забоя, 2 - ось 3 - ось предыдущей проходки, 4 - вешка 5 - ось движения автосамосвала стоянки экскаватора, 7 - средний угол поворота стрелы

115

[

зов, рода грунта и его плотности, среднего угла поворота машины при загрузке и типа экскаватора.

Строительные экскаваторы «прямая лопата» применяют с ковшом вместимостью 0,15...2,5 м3.

Экскаватор «драглайн» (см. рис. 5.11, г) используют для разработки грунтов, расположенных ниже уровня стоянки экскаватора: для отрывки глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Драглайн применяют также при планировке площадей и зачистке откосов. Достоинство экскаватора -радиус действия до 10 м и глубина копания до 12 м. Глубина копания у экскаватора практически неограничена, конструкция машины позволяет располагать транспортные средства на дневной поверхности и на дне котлована, т. е. уровень грунтовых вод не оказывает влияния на работу экскаватора. Эффективно разрабатывать экскаватором мягкие и плотные грунты, в том числе обводненные.

Ковш экскаватора навешивается на канатах на удлиненную стрелу кранового типа. Забрасывая ковш в выемку на расстояние, несколько превышающее длину стрелы, ковш заполняют грунтом путем подтягивания по поверхности земли к стреле. Затем ковш поднимают в горизонтальное положение и поворотом машины перемещают к месту разгрузки. Опорожняется ковш при ослаблении натяжения тягового каната.

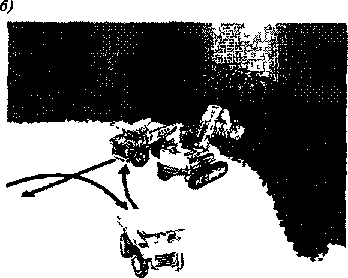

Применимы разработки грунта лобовой и боковой проходками с отгрузкой грунта в транспорт и отвал. Драглайн обычно передвигается между очередными стоянками на !/5 длины стрелы. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения, в практике нашли применение челночные способы разработки грунта, так как конструктивное решение экскаватора позволяет применять такие схемы.

Поперечно-челночная схема дает возможность набирать грунт поочередно с каждой боковой стороны самосвала, подаваемого под погрузку по дну выемки, не прекращая поворота стрелы в момент выгрузки грунта. При продольно-челночной схеме грунт набирают перед задней стенкой кузова и, подняв ковш, разгружают его над кузовом. В цикле работы экскаватора повороты занимают основное время, в этом плане челночные схемы с минимальным углом поворота для погрузки и выгрузки являются оптимальными. Благодаря уменьшению высоты подъема ковша и сокращению угла поворота экскаватора (при продольно-челночной схеме около 0°, а при поперечно-челночной 9,..20°) производительность экскаватора увеличивается в 1,5...2 раза. Строительные экскаваторы «драглайн» применяют с ковшом вместимостью 0,25...2,5 м3. 116

I

Грейфер (рис. 5.11, в) используют в сугубо специфических случаях для отрывки узких глубоких котлованов, траншей, колодцев, при разработке грунта ниже уровня грунтовых вод. Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой. Строительные экскаваторы «грейфер» применяют с ковшом вместимостью 0,35...2,5 м .

Экскаватор «обратная лопата» (см. рис. 5.11, б) применяют при разработке грунтов ниже уровня стоянки экскаватора, в основном при отрывке котлованов глубиной до 6 м и траншей при глубине до 7,6 м. Затраты времени на один цикл экскаватора с обратной лопатой на 10... 15% больше, чем у прямой лопаты. Поярусная разработка выемок при этом виде оборудования не практикуется.

Обратная лопата - это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием.

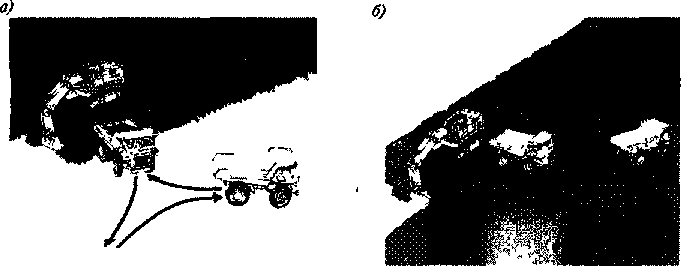

Разработку грунта экскаватором «обратная лопата» производят боковым и лобовым забоями с погрузкой грунта в транспорт или в отвал (рис. 5.14). При боковом забое экскаватор разрабатывает выемки сбоку, ширина выемки ограничена радиусом резания (оптимально 0,8 ЛрСз), разработка грунта осуществляется поперек гусеничной ленты, т. е. при наименее устойчивом положении экскаватора. При лобовом забое черпание грунта производят при постепенном движении экскаватора задним ходом, разгрузку выполняют в транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли (рис. 5.15). Ширина забоя ограничивается только требованием нормальной производительности механизма и составляет 1,5...1,6 Rpcj. При лобовом забое экскаватор опускает стрелу с рукоятью в самое нижнее положение между гусеницами, поэтому глубина разработки узких траншей больше, чем широких.

Наименьшую глубину забоя определяют из условия наполнения ковша с верхом (с «шапкой»), которая составляет для несвязных грунтов 1...1,7 м, а для связных - 1,5...2,3 м. Ширина проходки зависит от

117

/ - экскаватор 2 - самосвал 3 - вешки

наибольшего радиуса разработки; ее принимают равной 1,2..Л,5 RQ при погрузке в транспорт и 0,5...0,8 R - при укладке грунта в отвал.

Отрывку котлованов шириной до 14 м обычно осуществляют лобовой проходкой при перемещении экскаватора по зигзагу, а при большей ширине - поперечно-торцевой или продольно-торцевой.

В соответствии с "действующим ГОСТ «Экскаваторы универсальные полноповоротньте» основным рабочим оборудованием для экскаваторов в настоящее время является обратная лопата. Экскаватор может комплектоваться оборудованием прямая лопата, жесткий грейфер, гидромолот, зуб-рыхлитель, а также сменными ковшами различной вместимости и назначения.

Гидравлические экскаваторы имеют следующие основные преимущества*

существенное увеличение производительности новых машин по сравнению с машинами, имеющими механический (канатный) привод;

снижение удельной материалоемкости и удельной энергоемкости машин;

• расширение универсальности гидравлических экскаваторов за счет сменного оборудования и рабочих органов до 40 наимено ваний;

118

1

Рис 5 15 Схема подачи машин под экскаватор «обр шля лопата»

а - по дну котлована, б - по дневной поверхности

автоматизация рабочего процесса;

коренное усовершенствование систем управления и создание комфортных условий для работы машиниста;

улучшение эстетического вида машин,

• кардинальное повышение ходовых качеств гусеничных машин.

Среди всех типов универсальных экскаваторов гусеничные машины занимают ведущее место, так как не имеют ограничения по массе по сравнению с колесными экскаваторами. Наибольшее распространение в большинстве стран получили гусеничные гидравлические экскаваторы массой 10.. 50 т, которые выполняют основной объем земляных работ в гражданском и промышленном строительстве.