- •1. Эксплуатация буровых вышек

- •2. Эксплуатация талевой системы

- •3. Эксплуатация буровых лебедок

- •4. Эксплуатация вертлюгов

- •5. Эксплуатация роторов

- •6. Эксплуатация буровых насосов

- •7. Эксплуатация оборудования для очистки промывочной жидкости

- •8. Эксплуатация превенторных установок

- •9. Эксплуатация силовых приводов буровых установок

- •10. Эксплуатация пневматической системы управления

6. Эксплуатация буровых насосов

После монтажа насоса производят следующие работы.

1. Проверяют по уровню установку насоса в горизонтальной плоскости. Перекос насоса может привести к выходу из строя крейцкопфа и его направляющих вследствие недостаточного или полного прекращения поступления смазки.

2. Проверяют положение шкива или звездочки трансмиссионного вала насоса относительно шкива или звездочки привода, а также затяжку и состояние клиновых ремней или цепей.

3. Проверяют состояние ограждения клиноременной или цепной передачи.

4. Вскрывают люки насоса, осматривают движущиеся части, проверяют наличие и состояние масла в ванне. Если масло загрязнено, то его сливают и промывают масляную ванну керосином. После этого заливают свежее масло до уровня верхней метки маслоуказателя.

5. Смазывают ручным насосом подшипники трансмиссионного и кривошипного валов согласно карте смазки.

6. Вскрывают цилиндровые крышки и проверяют размер и состояние цилиндровых втулок и поршней, а при необходимости заменяют на нужный размер.

7. Вскрывают клапанные крышки и проверяют состояние клапанов и уплотнения клапанных крышек.

8. Заполняют пневматические компенсаторы азотом или воздухом на давление, указанное в инструкции.

9. Устанавливают в предохранительный клапан диафрагму, соответствующую рабочему давлению, разрешенному для диаметра цилиндровых втулок, которые вмонтированы в насос.

10. Проверяют крепление всех узлов.

После этого производят пробный пуск и обкатку насоса.

После пуска насоса наблюдают за поступлением жидкости из выкидной линии. Если жидкость из выкидной линии поступает в недостаточном количестве и неравномерно или вообще не поступает, то во избежание повреждения поршней от перегрева насос немедленно останавливают, выясняют причины и устраняют их. В начале работы насоса через открытые люки проверяется поступление масла на крейцкопфы и воды или масла на штоки, после чего люки закрываются. Затем проверяется состояние сальников штока, уплотнений крышек клапанов и цилиндров, а также работа клапанов и поршней по стуку.

Только после устранения всех выявленных неисправностей при работе вхолостую насос можно пускать в работу под нагрузкой.

Во время работы насоса следят за показаниями приборов, состоянием и работой его отдельных узлов и деталей.

1. За показанием манометра. Давление нагнетания не должно превышать допустимое для установленных цилиндровых втулок.

2. За состоянием сальников штока и уплотнений крышек клапанов и цилиндров и других соединений гидравлической части насоса и его обвязки.

3. За работой клапанов и поршней по стуку. Появление стука свидетельствует о ненормальной работе клапанов и поршней, а также о нарушении соединения штока с поршнем или крепления цилиндровых втулок.

4. За непрерывной промывкой штоков водой.

5. За состоянием подшипников, пальцев и направляющих крейцкопфов, которые должны работать без стуков. Нагрев этих узлов допускается не свыше 70 °С.

6. За состоянием соединений контрштоков с крейцкопфами и штоков с контрштоками. Ослабление этих соединений недопустимо, так как может привести к повреждению резьбы указанных деталей.

7. За состоянием крепления клапанных коробок к корпусу наcoca.

8. За состоянием клиноременных или цепных передач.

9. За содержанием песка в промывочной жидкости, которое не должно превышать 2÷2,5%.

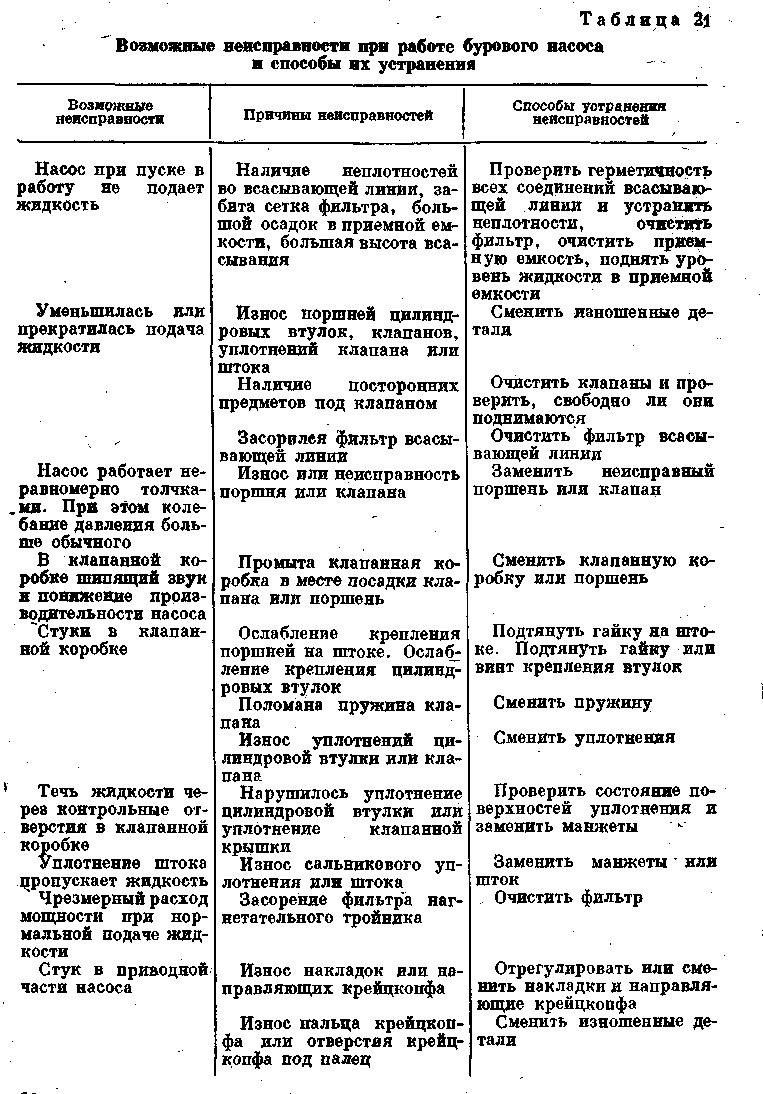

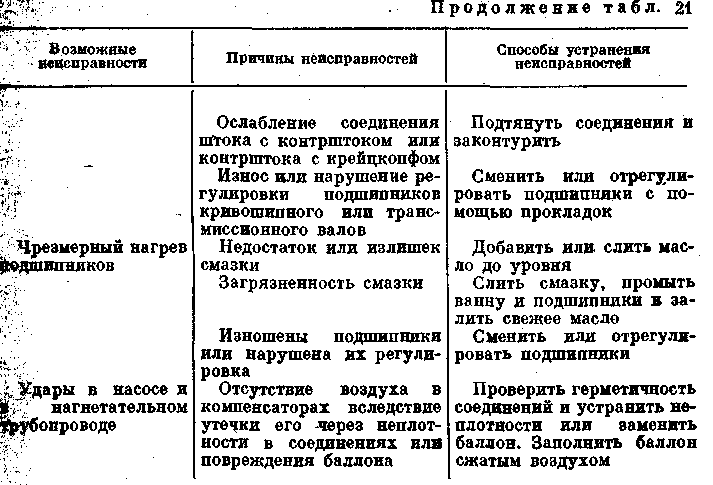

При появлении неисправностей или поломок в насосе прекращают работу, устанавливают причины и устраняют их (табл.21).

В процессе эксплуатации насоса, кроме перечисленных работ по обслуживанию, производят следующие операции.

1. Каждую вахту контрольным манометром проверяют предварительное давление азота (воздуха) в пневматическом компенсаторе, которое должно быть 50÷80 кгс/см2 при рабочем давлении нагнетания 150÷250 кгс/см2.

2. Каждую вахту проверяют состояние предохранительной диафрагмы.

3. Согласно карте смазки производят смазку подшипников и замену (добавление) масла, в ванне насоса.

4. Следят за посадкой шкива или звездочки и по мере необходимости подтягивают болты.

5. Проверяют состояние зубчатого зацепления передачи насоса.

6. По мере необходимости заменяют быстроизнашивающиеся детали насоса.

7. Следят за чистотой насоса и помещения.