- •Курсовая работа

- •Минск 2012 Содержание

- •Определение конструктивных характеристик детали и расчёт её массы

- •2. Разработка содержания технологической операции

- •2.1 Определение метода обработки

- •2.2 Выбор оборудования, режущего и вспомогательного инструмента

- •2.3Обоснование и разработка теоретической схемы базирования

- •2.4 Расчет режимов резания

- •2.5 Нормирование технологической операции и определение типа производства

- •3.Разработка конструкции станочного приспособления

- •4.Расчет станочного приспособления на точность

- •5.Расчет усилия зажима

3.Разработка конструкции станочного приспособления

Разработку конструкции станочного приспособления необходимо производить исходя из того, что приспособление должно удовлетворять следующим условиям:

-обеспечивать ориентированное положение заготовки по отношению к режущему инструменту или рабочим органам станка;

-обеспечивать достаточное усилие зажима заготовки, способное воспринимать силы резания , силы инерции , силы от массы заготовки;

-обеспечивать заданную точность обработки отверстия;

-простоту обслуживания;

-обеспечить быструю смену заготовки в приспособлении;

-зажимные устройства не должны мешать выходу стружки и давать возможность очистки приспособления после каждого цикла работы и др.

Для придания заготовке ориентировочного положения относительно режущего инструмента или рабочих органов станка была разработана схема базирования (рисунок 2.3.1). В точках, которыми деталь должна опираться на установочные элементы, вычерчиваем выбранные установочные и опорные элементы – в данном случае оправка (запрессованная в угольник).

В точках приложения зажимных усилий, выбранных при силовом расчете, вычерчиваем зажимные элементы приспособления. В качестве зажимного устройства используется быстросменная шайба 7019-0501 ГОСТ 4087-69 и гайкаМ20-6H ГОСТ 15522-70. Данное зажимное устройство позволяет свободно снимать деталь. Деталь зажимается вручную. При проектировании зажимного устройства использовались стандартные изделия.

Для направления режущего инструмента проектируется кондукторная плита со сменной и постоянной кондукторными втулками. Кондукторная плита крепится винтом, А.М 8-6g x 25 ГОСТ149108084 и для обеспечения точности двумя штифтами 2.8 x 30 ГОСТ 3128-70, к угольнику.

Для кондукторов,

устанавливаемых на столах сверлильных

станков, нет необходимости применение

элементов, обеспечивающих точную

координацию при перемещении стола, так

как стол неподвижен. В нашем случае

совмещение  осей

инструментов и кондукторных втулок

обеспечивается перемещающимся в

горизонтальном направлении шпинделем.

Для вертикально-сверлильного станка

при установке приспособления на стол

необходимо лишь совместить ось инструмента

с осью кондукторной втулки. Так как

отверстие, которое подлежит обработке

диаметра 14 мм, то существует необходимости

крепить кондуктор к столу, станочными

болтами 7002-0353 ГОСТ 12201-66. Так как программа

выпуска превышает 15000 шт выбираем

постоянную и сменную кондукторную

втулку. Кондукторные втулки вычерчиваем

на расстоянии (0,3-1) dотв.

от отверстия. В данном случае принимаем

значение 1dотв

т.к обрабатываемый материал сталь 30Х.

осей

инструментов и кондукторных втулок

обеспечивается перемещающимся в

горизонтальном направлении шпинделем.

Для вертикально-сверлильного станка

при установке приспособления на стол

необходимо лишь совместить ось инструмента

с осью кондукторной втулки. Так как

отверстие, которое подлежит обработке

диаметра 14 мм, то существует необходимости

крепить кондуктор к столу, станочными

болтами 7002-0353 ГОСТ 12201-66. Так как программа

выпуска превышает 15000 шт выбираем

постоянную и сменную кондукторную

втулку. Кондукторные втулки вычерчиваем

на расстоянии (0,3-1) dотв.

от отверстия. В данном случае принимаем

значение 1dотв

т.к обрабатываемый материал сталь 30Х.

Важным условием работоспособности приспособления является возможность лёгкого удаления стружки из зоны резания и установки детали. Особенно тщательно следует очищать поверхности установочных элементов, так как к ним должен быть обеспечен свободный доступ. В нашем случае это предусмотрено.

4.Расчет станочного приспособления на точность

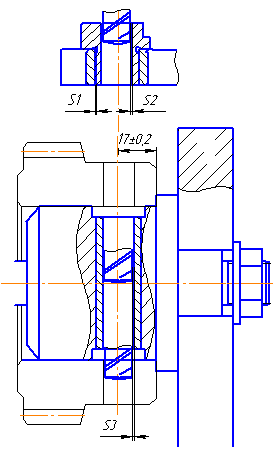

Для выполнения точностных расчетов составим схему ( рисунок 4.1 ), на которой показаны элементы, определяющие положение и направление движения инструментов – кондукторные втулки. Расчет произведем по выбранной втулке для сверления.

При расчете точности необходимо определить погрешности изготовления и сборки элементов приспособления в зависимости от параметров, заданных в чертеже детали, а именно:

- Допуск на размер 17 мм от плоскости торца детали до центра отверстия Ø14 мм.

- Отклонение от перпендикулярности плоскостей торца отверстию не более 0,05/100мм.

Рисунок 4.1 – Схема для расчёта точности приспособления

Определим

допустимую погрешность изготовления

кондуктора обеспечивающую получение

размера 17±0,2

(допуск на

линейный размер 17 на чертеже не указан.

Выбираем по 14 квалитету согласно таблицам

точности ±IT14/2

).

Определим

допустимую погрешность изготовления

кондуктора обеспечивающую получение

размера 17±0,2

(допуск на

линейный размер 17 на чертеже не указан.

Выбираем по 14 квалитету согласно таблицам

точности ±IT14/2

).

δ≤[δ1 – (∑S+∑e)]

где δ1 – допуск на размер заданный в детали, мм;

δ1=0,4.

∑S - суммарный радиальный зазор.

∑ t – суммарный эксцентриситет.

∑S= S1+ S2+ S3

где S1 и S2 – соответственно максимальные зазоры между сменной и постоянной втулкой, между сменной втулкой и инструментом, мм; S3 – максимальный радиальный зазор между сменной втулкой установленной в оправке и инструментом, мм.

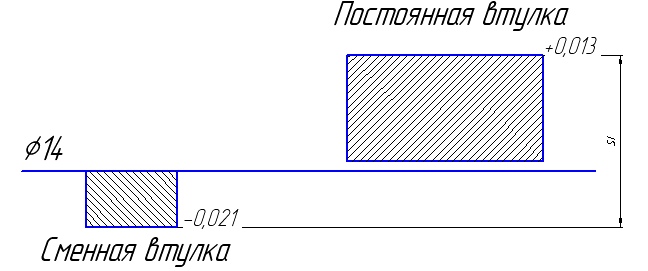

Максимальный зазор между сменной и постоянной втулкой (S1) и определяется исходя из величин полей допусков на данные элементы, так для отверстия сменной втулки D =20h7-0,021 а для постоянной d = 20H6 (+0,013).

Определим максимальный радиальный зазор между сменной кондукторной втулкой и постоянной кондукторной втулкой. Для определения построим схему полей допусков.

Рис.4.2 Схема полей допусков сменной и постоянной кондукторных втулок.

S1=0,021+0,013=0,034мм

Допуски

на диаметры отверстий кондукторных

втулок для прохода сверла по посадке

f7

системы вала. В нашем случае допуск на

отверстие втулок для сверла Ø14F8(

Допуски

на диаметры отверстий кондукторных

втулок для прохода сверла по посадке

f7

системы вала. В нашем случае допуск на

отверстие втулок для сверла Ø14F8(![]() ),

а для режущего инструмента (сверла)

допуск на неточность изготовления

сверла Ø14 мм составит -0,028 мм (ГОСТ

13779-77).

),

а для режущего инструмента (сверла)

допуск на неточность изготовления

сверла Ø14 мм составит -0,028 мм (ГОСТ

13779-77).

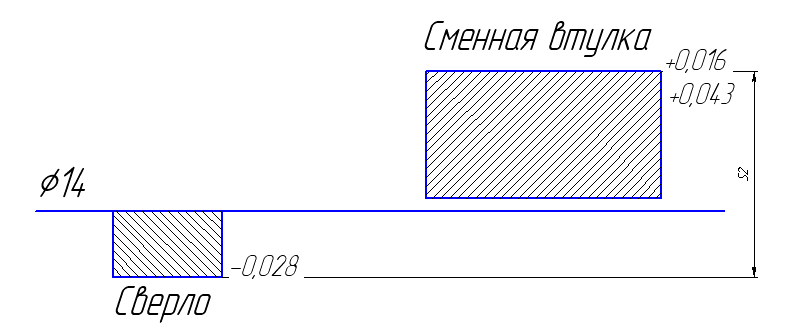

Определим максимальный радиальный зазор между сверлом и отверстием сменной кондукторной втулки. Для определения построим схему полей допусков.

Рис.4.3 - Схема полей допусков сменной кондукторной втулки и сверла.

S2=0,028+0,043=0,071мм

Принимаем максимальный радиальный зазор S2=S3 т.к поле допуска кондукторной втулки установленной в оправке совпадает с полем допуска сменной кондукторной втулки.

S3=0,071мм

Таким образом:

∑S=S1+S2+S3

∑S=0.034+0.071+0.071=0.176мм

Необходимо определить суммарный допустимый эксцентриситет:

![]()

где Е1 – допустимый эксцентриситет сменой втулки;

Е2 - допустимый эксцентриситет постоянной втулки.

E3 - допустимый эксцентриситет втулки запрессованной в оправку.

По

ГОСТ 18435-73 радиальное биение поверхности

d

относительно D

для втулок с полем допуска по g6

определяется по IV

степени точности.

По

ГОСТ 18435-73 радиальное биение поверхности

d

относительно D

для втулок с полем допуска по g6

определяется по IV

степени точности.

ГОСТ 24643-81

Для 20e1=0,008мм

Для 28e2=0,008мм

Для 20e3=0,008мм

∑e=0.008+0.008+0.008=0,024мм

Следовательно, допуск на расстояние от торца детали до отверстия под постоянную втулку в кондукторной плите составит:

δ≤[δ1 – (∑S+∑e)]

δ=[0,4-(0,176+0,024)]=0,2.

На чертеже следует указать отклонение размера 17±0,1.

Данный допуск свидетельствует о том, что разработанный кондуктор обеспечивает необходимую точность обработки отверстий.