- •Курсовая работа

- •Минск 2012 Содержание

- •Определение конструктивных характеристик детали и расчёт её массы

- •2. Разработка содержания технологической операции

- •2.1 Определение метода обработки

- •2.2 Выбор оборудования, режущего и вспомогательного инструмента

- •2.3Обоснование и разработка теоретической схемы базирования

- •2.4 Расчет режимов резания

- •2.5 Нормирование технологической операции и определение типа производства

- •3.Разработка конструкции станочного приспособления

- •4.Расчет станочного приспособления на точность

- •5.Расчет усилия зажима

2. Разработка содержания технологической операции

2.1 Определение метода обработки

Исходя из точности отверстия Ø14Н14, шероховатости поверхности Ra12,5мкм и согласно таблицам экономической точности, обработка поверхности осуществляется сверлением отверстия Ø14мм.

2.2 Выбор оборудования, режущего и вспомогательного инструмента

Согласно техническому заданию, необходимо обработать два соосных отверстия Ø14Н14 в данном случае нет необходимости перемещать либо кондуктор с деталью под шпинделем станка либо шпиндель над кондуктором. Поэтому обработка будет вестись на вертикально-сверлильном станке, модель 2Н118. Выбор данной модели станка обусловлен тем, что максимальный диаметр обработки по стали на станке равен 18 мм, а так же, учитывая, что годовая программа 20000 штук, необходима механическая подача шпинделя.

Находим рекомендуемый режущий инструмент для обработки отверстия Ø14Н14: сверло спиральное удлиненное с цилиндрическим хвостовиком, конусом Морзе №1 диаметром 14 мм. Условное обозначение: сверло2301-0416 ГОСТ 2092-77. Установка данного осевого инструмента в шпиндель станка требует использования вспомогательного инструмента т.к конус Морзе присоединительной поверхности шпинделя и сверла не совпадают. Сверло устанавливается в шпиндель станка при помощи переходной втулки 6100-0141 ГОСТ13598-85 .

2.3Обоснование и разработка теоретической схемы базирования

Схема базирования детали в приспособлении должна обеспечивать выполнение заданных чертежом размеров. По чертежу необходимо выдержать размер 17±0,1.

С целью придания

заготовке совершенно определенного

положения в пространстве ее необходимо

лишить шести степеней свободы, т.е.

возможности  перемещения

вдоль трех осей координат, а также

поворота вокруг этих осей. С этой целью

необходимо и достаточно ориентировать

заготовку по шести опорным точкам(рисунок

2.3.1).

перемещения

вдоль трех осей координат, а также

поворота вокруг этих осей. С этой целью

необходимо и достаточно ориентировать

заготовку по шести опорным точкам(рисунок

2.3.1).

Рисунок 2.3.1. – Схема базирования заготовки

Для данной заготовки базирование осуществим плоскости А и отверстию ВØ70H7. Три координаты, определяющие положение детали относительно плоскости XOY, лишает ее трех степеней свободы – возможности перемещаться в направлении оси OZ и вращаться вокруг осей OY и OX (1,2,3). Базируя заготовку по плоскости А она тем самым лишается трех степеней свободы, а именно перемещения вдоль оси OY и вращения вдоль осей OZ, OX. Базируя по отверстию Б заготовка устанавливается на цилиндрической оправке, что лишает ее двух степеней свободы, а именно перемещения вдоль осей OZ и OX. Чтобы лишить заготовку шестой степени свободы (вращения вдоль OY) применим винтовой зажим.

2.4 Расчет режимов резания

Исходные данные:

Обрабатываемый материал – Сталь 40Х

Твёрдость 170-229HB кгс/мм2.

Предельная прочность

![]() =

600МПа.

=

600МПа.

Предельная текучесть

![]() =720 МПа.

=720 МПа.

Режущий инструмент определяем в пункте 2.2. пояснительной записки.

Рассчитаем режимы резания и произведем нормирование технологических переходов по обработке отверстия.

В связи с тем, что расчет режимов резания и основного времени для всех технологических переходов будет аналогичным, его целесообразно выполнить в форме таблицы 3.

Предварительно определим характеристику рядов подач и чисел частот вращения шпинделя вертикально-сверлильного станка.

Для станка 2Н118 пределы подач 0.1…0.56 мм/об, число подач- 6 (по паспорту станка).

Определим глубину резания по формуле:

t=0.5*D

где D - диаметр обработки

t=7мм

![]() [3, с 252]

[3, с 252]

![]() – показатель

знаменательного ряда,

– показатель

знаменательного ряда,

![]() =

0,1 мм/об

=

0,1 мм/об

![]() =

0,56 мм/об

=

0,56 мм/об

![]()

По источнику [7

с,104]

![]() =

1,41.

=

1,41.

Рассчитаем

Sоn

подачу на оборот нормативную [7 с, 126]

Рассчитаем

Sоn

подачу на оборот нормативную [7 с, 126]

Sон = 0,3 *1,3=0,39мм/об (при стали HB<229 умножают на1,3).

![]()

![]()

Где Somin- минимальное значение ряда подач, мм/об;

Sон- нормативная подача на оборот при сверлении, мм/об.

Принятое значение подачи

![]() [3, с 252]

[3, с 252]

Принимаем значение Sо =0.28мм/об.

Определение периода стойкости инструмента по нормативам T, мин.

По карте С – 3 [7] период стойкости сверла определяется по формуле:

T=Tм×λ

Где: Тм – период стойкости в минутах машинной работы станка, Тм=30 мин.

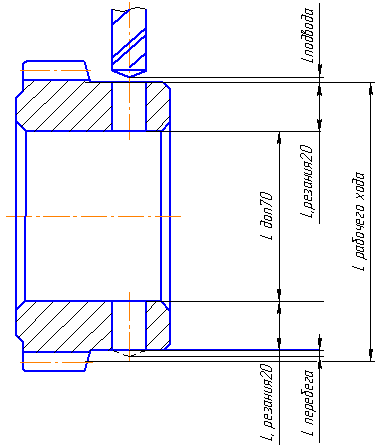

λ – коэффициент времени резания каждого инструмента, равный отношению длины резания Lрез. этого инструмента к длине рабочего хода Lр.х

λ=40/118=0,33

Т=30×0,33=10,2 мин

Рассчитываем длину рабочего хода

Lрх=Lрез+Y+Lдоп , мм, [7 с,104]

где Lрез – длина резания, мм,

Lрез=20*2=40мм по рисунке (2.4.1)

Y – величина врезания и перебега, мм. [7 с,303]

Y=y1+y2, где y1 и y2 величина врезания и перебега соответственно.

y1=4мм; y2=4мм

Y=8мм.

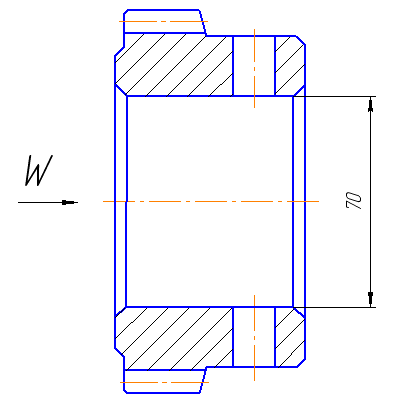

Исходя из рисунка (2.4.1) Lдоп=70мм.

Согласно

рисунку 1.4.1длина

рабочего хода при сверлении составит

Согласно

рисунку 1.4.1длина

рабочего хода при сверлении составит

Тогда Lрх = 40 + 8+70 = 118 мм.

S

W

S

W

Рисунок 2.4.1 – Схема для определения длинны рабочего хода

Определяем скорость резания по формуле

Скорость резания для сверления определяется по формуле

![]() [7 с.105],

[7 с.105],

где ![]() –

табличные значения скорости,

–

табличные значения скорости,

= 24,5 м/мин.

![]() – коэффициент,

зависящий от обрабатываемого материала,

=

0,9,

– коэффициент,

зависящий от обрабатываемого материала,

=

0,9,

![]() –

коэффициент,

зависящий от стойкости инструмента,

=

1,25

–

коэффициент,

зависящий от стойкости инструмента,

=

1,25

![]() –

коэффициент,

зависящий от отношения длины резания

к диаметру,

=1.

–

коэффициент,

зависящий от отношения длины резания

к диаметру,

=1.

Тогда скорость

![]() м/мин.

м/мин.

Определяем

ряд чисел частот вращения шпинделя

Определяем

ряд чисел частот вращения шпинделя

Число ступеней скоростей =9

![]()

![]() [3 с, 252]

[3 с, 252]

Определим частоту

вращения шпинделя станка

![]() ,

об/мин.

,

об/мин.

![]() ,

об/мин.

,

об/мин.

Пользуясь знаменателем , получим ряд чисел частоты вращения шпинделя: 180; 253,8; 357,86; 504,58; 711,46; 1003,16; 1414,46; 1994,38; 2800.

Из полученного

ряда выбираем ближайшее меньшее значение

частоты вращения шпинделя

![]() мин -1 .

мин -1 .

Определяем основное время Т0

![]() ,

мин. [7 с,122],

,

мин. [7 с,122],

где

![]() – длина рабочего хода, мм;

– длина рабочего хода, мм;

![]() –

подача на оборот

принятая, мм/об.;

–

подача на оборот

принятая, мм/об.;

![]() – принятая частота

вращения шпинделя, мин-1.

– принятая частота

вращения шпинделя, мин-1.

T0=118/(504,58*0,28)=0,83 мин.

Проверим правильность выбора станка по мощности резания и по осевой силе. Проверку производим для операции сверления отверстия диаметром 14 мм.

Осевая сила

![]() ,

[7 с, 125]

,

[7 с, 125]

где ![]() – табличное значение осевой силы, Н;

– табличное значение осевой силы, Н;

при S0 = 0,141 мм/об = 410 Н.

![]() – коэффициент,

зависящий от обрабатываемого материала,

= 1;

– коэффициент,

зависящий от обрабатываемого материала,

= 1;

![]() Н

Н

Наибольшее усилие подачи станка равно 5600 Н.

Мощность

резания

Мощность

резания

![]() ,

кВт [7 с,126]

,

кВт [7 с,126]

где ![]() –

значение мощности резания, кВт

–

значение мощности резания, кВт

= 1,9 кВт;

![]() – коэффициент,

зависящий от обрабатываемого материала,

– коэффициент,

зависящий от обрабатываемого материала,

= 1;

![]() ,кВТ

,кВТ

Наибольшая мощность

станка

![]() =2,2

кВт.

=2,2

кВт.

Станок подходит для данной операции.