- •Проектирование линии окускования железорудного сырья

- •Расчет потребного количества основного технологического оборудования

- •Проектирование технологической схемы производства окатышей

- •Расчет потребного количества основного технологического оборудования

- •Оборудование для складирования шихтовых добавок (известняка, бентонита).

- •Одноконсольные штабелеукладчики

- •Роторные заборщики

- •Установка для сухого измельчения добавок

- •Шаровые барабанные мельницы

- •Качающиеся укладчики

- •Роликовые питатели

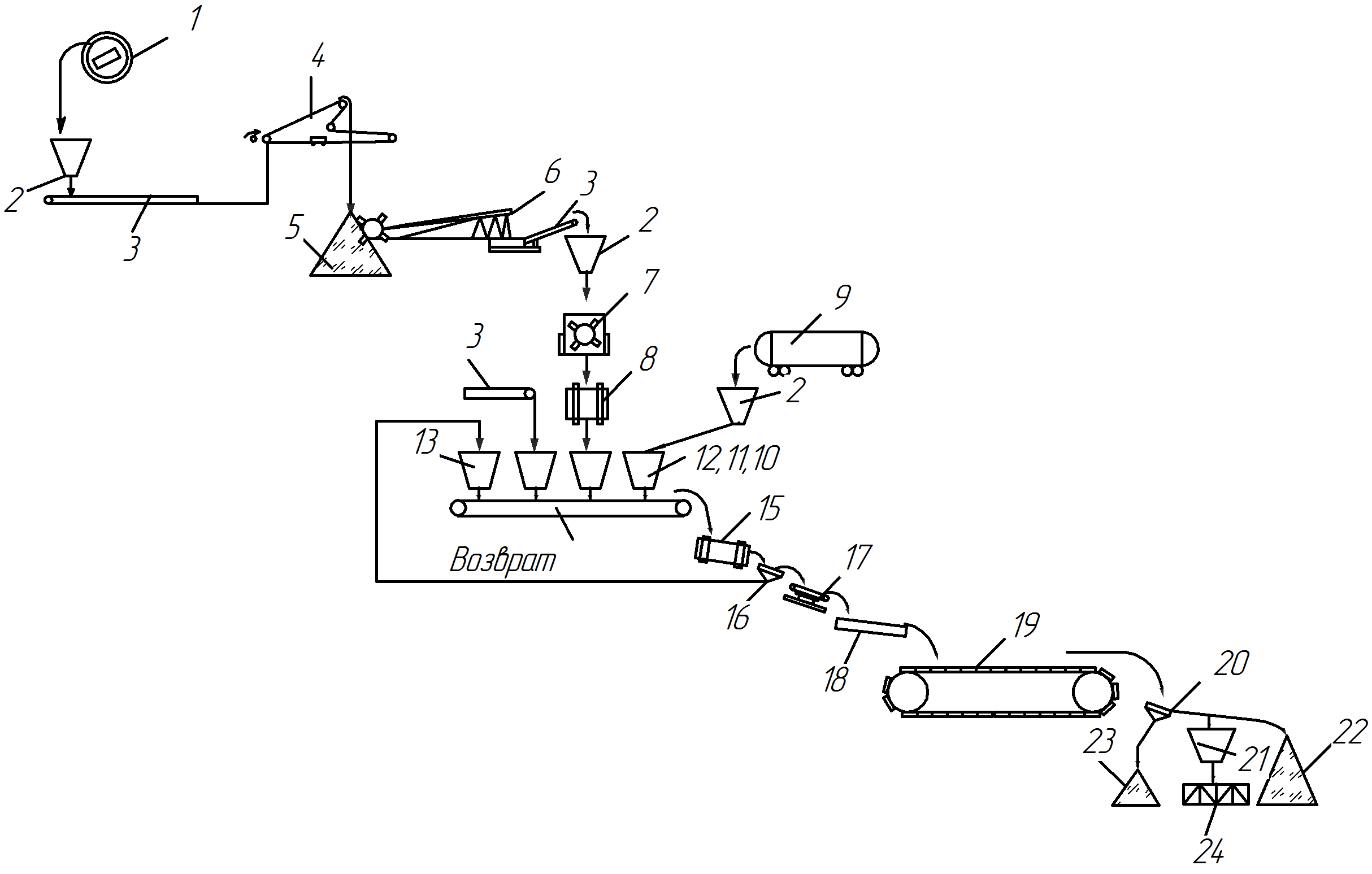

Проектирование технологической схемы производства окатышей

Рисунок 2. Технологическая схема производства окатышей:

1- вагоноопрокидыватель; 2 -приемные бункера; 3 - конвейер; 4 - штабелеукладчик; 5 - штабель; 6 - роторный экскаватор; 7 - молотковая дробилка; 8 - шаровая мельница; 9 - железнодорожный цементовоз для бентонита; 10, 11,12, 13 - бункера соответственно для бентонита, известняка, железорудного концентрата и возврата; 14 - смесительный конвейер; 15 - барабанный окомкователь; 16, 20 - грохот; 17 - укладчик; 18 - питатель; 19 - конвейерная обжиговая машина; 21 - погрузочный бункер; 22 - штабель готовых окатышей; 23 - штабель отсева; 24 - окатышевоз

Выбор типа и числа обжиговых машин Суммарная рабочая площадь обжиговых машин S∑ определяется по формуле, м2

![]()

где Пг- годовая производительность, т/год;

m - число рабочих суток в году, сут/год;

р- удельная производительность машин, т/(м2 ч).

Число рабочих суток в году для обжиговых машин можно принимать 355-360. Среднее значение удельной производительности для обжиговых машин рекомендуется применять в пределах 0,8-0,82 т/(м2ּч)

Число машин n на фабрике окускования

![]()

где S - рабочая площадь выбранной машины, м2.

Основные технические данные обжиговых машин представлены в таблице 9.

Таблица9

Основные технические данные обжиговых машин

Тип машин |

Рабочая площадь,м2 |

Ширина, м |

Скорость тележек, м/мин |

Производитель-ность, т/ч |

ОК-108 |

108 |

2 |

0,5-3 |

80-95 |

ОК-306 |

306 |

3 |

0,63-3,78 |

245-255 |

ОК-520 |

520 |

4 |

1,8-5,6 |

350-400 |

Расчет потребного количества основного технологического оборудования

Шихтовые материалы, поступающие на фабрику окускования в железорудных вагонах, разгружаются вагоноопрокидывателями. Расчет вагоноопрокидывателей осуществляется исходя из годового грузооборота.

Число вагоноопрокидывателей nв определяется по формуле

![]()

где Q - годовой грузооборот, т/год;

Кн - коэффициент неравномерности прибытия составов, Кн=1,4;

τ - число часов работы в году, исключая простои на текущий ремонт и профилактику, τ = 20 m;

m - число рабочих суток в году;

G - грузоподъемность одного вагона, G = 60, 93, 125 т;

Пв - производительность вагоноопрокидывателя, опрокидываний/час.

Производительность роторных вагоноопрокидывателей можно принять для вагонов грузоподъемностью 60 и 93 т - 30 опрокидываний в час, а для вагонов грузоподъемностью 125 т - 25 опрокидываний в час.

Годовой грузооборот

![]()

где Пг - годовая производительность фабрики, т/год;

Ki - расход материала на тонну готовых окатышей, т/т.

Расходные коэффициенты материалов и их насыпная масса приведены в таблица 6.

После разгрузки материалы ленточными конвейерами подаются в отделение распределения, передающее их на усреднительные склады, где осуществляется послойное формирование штабелей.

Топливо и флюсы со складов ленточными конвейерами направляются на дробление и измельчение.

Таблица 10

Удельный расход материалов и их насыпная масса при производстве окатышей.

Материал |

Расход, т/т |

Насыпная масса, т/м3 |

Концентрат железорудный |

1,125 |

2,9 |

Известняк |

0,086 |

1,2 |

Бентонит |

0,010 |

1,3 |