- •Проектирование линии окускования железорудного сырья

- •Расчет потребного количества основного технологического оборудования

- •Проектирование технологической схемы производства окатышей

- •Расчет потребного количества основного технологического оборудования

- •Оборудование для складирования шихтовых добавок (известняка, бентонита).

- •Одноконсольные штабелеукладчики

- •Роторные заборщики

- •Установка для сухого измельчения добавок

- •Шаровые барабанные мельницы

- •Качающиеся укладчики

- •Роликовые питатели

Проектирование линии окускования железорудного сырья

Цель работы: Проектирование линии окускования железорудного сырья: выбор типа и числа машин, расчёт потребного количества основного оборудования фабрик окускования железорудного сырья заданной производительности.

Подготовка шихтовых материалов к доменной плавке является одним из важнейших этапов металлургического производства, так как производительность доменных печей, расход кокса и качество выплавляемого чугуна зависят от качества шихтовых материалов. Особое значение подготовка шихтовых материалов приобретает в связи с расширением масштабов использования бедных железом и пылеватых руд.

Одним из важнейших этапов подготовки шихтовых материалов к доменной плавке является обогащение руд, при обогащении руд из нее удаляют нерудную часть и некоторые вредные примеси, в результате чего повышается содержание железа в руде, при этом образуется концентрат, требующий значительно меньшей затраты тепла при доменной плавке. Наиболее распространенными способами окускования железных руд являются агломерация и окатывание.

Агломерационные фабрики обычно располагают непосредственно на металлургических заводах, что связано с необходимостью использования при производстве агломерата большого объема побочных продуктов и отходов металлургического производства, а также со сложностью транспортировки готового агломерата.

В состав аглофабрики обычно входят: отделение вагоноопрокидывателей и приемных бункеров :шихтовых материалов, отделения дробления и измельчения топлива и флюсов, отделение шихтовых бункеров, отделение смешивания и окомкования шихты, отделения спекания, охлаждения, дробления и сортировки агломерата, отделение газоочистки.

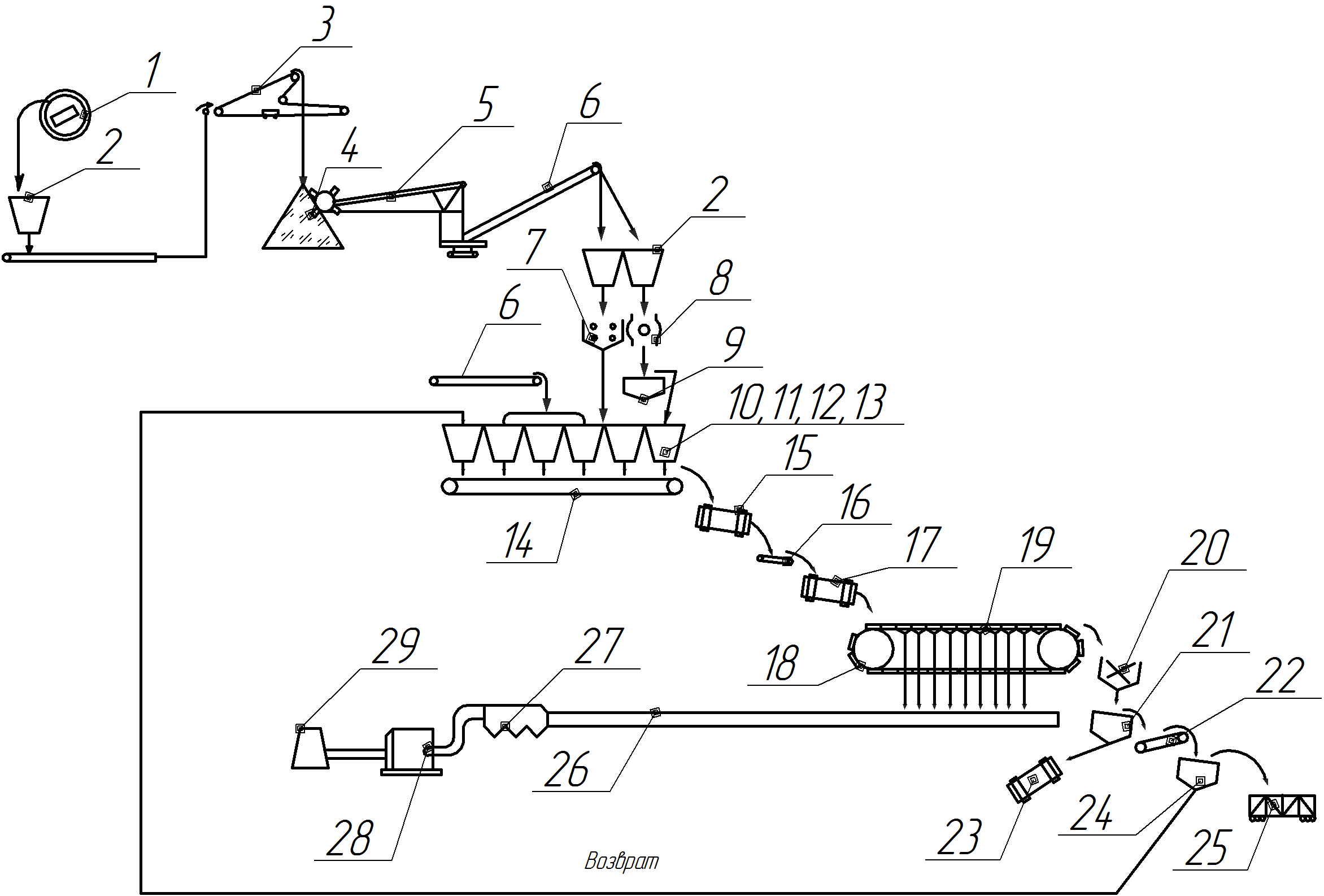

Технологическая схема производства агломерата представлена на рисунок 1.

Фабрики окатышей, как правило, располагаются непосредственно на горнообогатительных предприятиях, что позволяет направлять выдаваемый ими железорудный концентрат конвейерным транспортом на окомкование.

В состав фабрик окомкования входят: отделение вагоноопрокидывателей, склад сырых материалов, отделения дробления и измельчения, отделения окомкования, обжига, грохочения, склад готовых окатышей и отсева, отделения тягодутьевых машин и газоочистки.

Технологическая схема производства окатышей представлена на рисунок 2.

Проектирование технологической схемы производства агломерата

Рисунок 1 Технологическая схема производства агломерата:

1 - вагоноопрокидыватель; 2 - приемные бункера; 3 - штабелеукладчик; 4 - штабель; 5 - роторный экскаватор; 6 - конвейер; 7-четырехвалковая дробилка; 8-молотковая дробилка; 9-грохот; 10, 11, 12, 13-бункера соответственно для известняка, кокса, железорудного концентрата и руды, возврата; 14 - смесительный конвейер; 15 - барабанный смеситель; 16 – ленточный транспортер; 17-барабанный окомкователь; 18-агломерационная машина; 19-вакуум-камеры; 20-дробилка, 21, 24 - грохот; 22 - прямолинейный охладитель агломерата; 23 - барабанный охладитель возврата; 25 - агловоз; 26 - газовый коллектор; 27 - пылеочистка; 28 - эксгаустер; 29 - дымовая труба

Проектирование линии окускования железорудного сырья следует начинать с выбора типа и числа агломерационных машин, который производится на основании заданной производительности.

Выбор типа и числа конвейерных агломерационных машин

Суммарная рабочая площадь агломерационных машин S∑ определяется по формуле, м2

![]()

где Пг- годовая производительность, т/год;

m - число рабочих суток в году, сут/год;

р- удельная производительность машин, т/(м2 ч).

Число рабочих суток в году для агломерационных машин можно принимать 355-360. Среднее значение удельной производительности агломерационных машин рекомендуется принимать в пределах 1,3-1,5 т/(м2 ч)

Число машин n на фабрике окускования

![]()

где S - рабочая площадь выбранной машины, м2.

Основные технические данные агломерационных машин представлены в таблице 1.

Таблица1

Основные технические данные агломерационных машин

Тип машин |

Рабочая площадь,м2 |

Ширина, м |

Скорость тележек, м/мин |

Производительность, т/ч |

АКМ-75 |

75 |

2,5 |

1,5-4,5 |

75-150 |

АКМ-85/160 |

75/85 |

2,5 |

1,5-6 |

75-150 |

АКМ-105 |

105 |

2,5 |

1,5-6 |

145-160 |

АКМ-312 |

312 |

4 |

1,5-7,5 |

450-540 |

АКМ-650 |

650 |

6 |

2-12 |

840-1300 |