- •В.Р. Миролюбов, в.И. Гашкова Основы технологии минеральных удобрений

- •Введение

- •1. Классификация минеральных удобрений по виду питательного элемента и по составу

- •2. Сырьевая база производства минеральных удобрений

- •3. Основные типовые процессы производства минеральных удобрений

- •3.1. Растворение и нейтрализация (аммонизация)

- •3.2. Концентрирование растворов и суспензий

- •3.3. Кристаллизация

- •3.4. Процессы разделения суспензий

- •3.4.1. Осаждение частиц в поле сил тяжести

- •3.4.2. Фильтрование суспензий

- •3.5. Гранулирование

- •4. Производство калийных удобрений

- •4.1. Сырьевая база производства калийных удобрений

- •4.2. Производство хлорида калия галургическим методом

- •4.3. Производство хлорида калия флотационным методом

- •Производство азотных минеральных удобрений

- •5.1. Сырьевая база производства азотных удобрений

- •5.2. Производство аммиачной селитры

- •5.3. Производство карбамида

- •6. Производство фосфорных минеральных удобрений

- •6.1. Производство экстракционной фосфорной кислоты

- •6.2. Производство двойного суперфосфата

- •6.3. Производство аммофоса

- •6.4. Сложные удобрения

- •6.5. Жидкие азотные удобрения

- •7. Проблема охраны окружающей среды в производстве минеральных удобрений.

- •7.1. Газообразные отходы производства минеральных удобрений и методы их очистки

- •7.2. Жидкие отходы производства минеральных удобрений и методы их очистки

- •7.3. Твердые отходы производства минеральных удобрений

- •Библиографический список

- •Основы технологии минеральных удобрений

- •620002, Екатеринбург, ул. Мира, 19

- •620002, Екатеринбург, Мира, 19

6. Производство фосфорных минеральных удобрений

Производство фосфорных минеральных удобрений – крупная подотрасль химической технологии неорганических веществ. В 1985 г. в СССР было произведено 8,6 млн. т P2O5 в виде фосфорных удобрений. Из простых удобрений в наибольших количествах производится двойной суперфосфат, из сложных – аммофос, нитроаммофос и нитрофоска. Все фосфорные минеральные удобрения являются водорастворимыми солями ортофосфорной кислоты (H3PO4). В производстве фосфорных минеральных удобрений сложилась технологическая цепочка: производство фосфорной кислоты – производство простых и сложных фосфорных удобрений. Фосфорную кислоту производят двумя методами: термическим (сжиганием элементарного фосфора и гидратацией пентаоксида фосфора) и экстракционным (вытеснением свободной фосфорной кислоты из ее природных солей серной кислоты). Термическая фосфорная кислота может быть получена любой концентрации, с очень малым содержанием примесей. Однако вследствие ее высокой стоимости и, соответственно, ограниченности масштабов производства, термическая фосфорная кислота для производства минеральных удобрений не используется.

6.1. Производство экстракционной фосфорной кислоты

В основе получения ЭФК лежит реакция взаимодействия природного фосфата с серной кислотой в присутствии достаточного количества воды как растворителя:

Ca5(PO4)2Fтв + 5H2SO4 р-р + nH2Oж→5CaSO4 ∙ xH2O↓ + 3H3PO4 р-р + (n-5x)H2O + HF.

Раствор фосфорной кислоты отфильтровывают от осадка сульфата кальция. Основным условием успешного осуществления процесса сернокислотной экстракции является выделение сульфата кальция в виде достаточно крупных кристаллов. Сульфат кальция может выделиться в одной из трех форм: гипс – CaSO4∙2H2O, полугидрат сульфата кальция – CaSO4∙0,5H2O и ангидрит – CaSO4 безводный. Кристаллизация каждой из форм сульфата определяется температурой и концентрацией фосфорной кислоты реакционной среды. С увеличением концентрации P2O5 и температуры гипс превращается в полугидрат, а затем и в ангидрит. Охлаждение и разбавление смеси ведет к превращениям от ангидрита в полугидрат и дигидрат сульфата кальция. В чистой воде устойчиво существует только гипс. Поэтому кристаллы ангидрита и полугидрата, образовавшиеся в реакционном объеме, при промывке на фильтре водой будут перекристаллизовываться в гипс, что может вызвать загипсовывание ткани фильтра и обрастание стенок аппаратов и трубопроводов гипсовой корки.

В процессе экстракции необходимо получать подвижную суспензию сульфата кальция в фосфорнокислотном растворе, которую можно перекачивать и фильтровать. Между тем, при непосредственном смешении природного фосфата с концентрированной серной кислотой образуется густая суспензия, разделить которую практически невозможно.

Для обеспечения ее подвижности массовое отношение между жидкой и твердой фазами поддерживается в пределах Т : Ж от 2 : 1 до 3,5 : 1 благодаря рециркуляции оборотной кислоты – смеси части продукционной кислоты с фильтратом, образующимся при противоточной промывке осадка сульфата кальция от фосфорной кислоты.

Природные фосфаты, содержащие большое количество кислоторастворимых примесей железа, алюминия, магния непригодны для сернокислотной экстракции.

Различают три режима экстракции фосфорной кислоты в зависимости от вида получаемого осадка сульфата кальция: дигидратный, полугидратный и ангидритный.

Экстракционная фосфорная кислота (ЭФК) значительно дешевле, но имеет концентрацию не выше 43 % P2O5 и загрязнена различными минеральными примесями. Поскольку для получения ЭФК расходуется большое количество серной кислоты, то ее производство и последующую переработку на фосфорные минеральные удобрения комбинируют с производством серной кислоты.

Сырьем для производства соединений фосфора являются природные фосфатные руды – апатиты (магнитического происхождения). По своему химическому составу они состоят из фосфатов кальция, лишь некоторая часть Ca замещена на другие элементы – Sr, Ba, Mg, Fe, Al и др.

Крупнейшее месторождение апатита в России находится на Кольском полуострове (Хибинское месторождение).

Промышленная добыча фосфоритов осуществляется на месторождениях Каратау (Южный Казахстан), Чилисайское и Актюбинское (Западный Казахстан), Кингисеппское (Ленинградская область) и Маарду (Эстония). Все фосфатное сырье на месте добычи обогащается и в виде апатитового (39 % P2O5) и фосфоритного (28 % P2O5) концентратов перевозится к местам переработки. Наиболее распространен дигидратный режим, который осуществляется при 70 – 800С и позволяет получить кислоту с концентрацией 30 – 32 % P2O5. Полугидратный режим также используется, он проводится при 90 – 105 0С и дает кислоту 38 – 43 % P2O5. Ангидритный режим не применяется из-за высоких температур и сильной коррозии оборудования. Принципиальная схема производства ЭФК по дигидратной схеме может быть представлена следующим образом (рис. 6).

Измельченный апатитовый (или фосфоритный) концентрат, концентрированную серную кислоту (93 %) и оборотную фосфорную кислоту подают в экстрактор, представляющий собой или один большой цилиндрический резервуар (объемом до 1000 м3), разделенный внутри перегородками с перетоками на секции (обычно 4), или два последовательно соединенных реактора смешения. Реакционная смесь представляет собой подвижную суспензию (Ж : Т = 1,7 ÷ 2,5 : 1), перетекающую из одной секции в другую. В первую секцию (реактор) подаются исходные вещества. Из второй секции (реактора) часть пульпы погружным насосом подается в вакуум-испаритель, представляющий полый резервуар, в котором с помощью вакуум-насоса поддерживается пониженное давление. Вследствие этого из нагретой до 80 – 85 0С пульпы испаряется часть воды. Это приводит к понижению температуры на 3 – 5 0С.

Охлажденная пульпа стекает в первую секцию экстрактора. Парогазовая смесь из вакуум-испарителя поступает на конденсацию и очистку от примесных токсичных фторсодержащих газообразных соединений (HF, SiF4), таким образом осуществляется регулирование температуры и состава пульпы (по воде). Из последней секции (реактора) продукционная суспензия поступает на фильтрацию. Фильтрование и промывка осадка проводится на вакуум-фильтре.

Используются карусельные или ленточные вакуум-фильтры, работающие по 3-х или 4-х фильтрационной схеме. Первый фильтрат (28 – 32 % P2O5) направляют в сборник готовой продукции. Предусмотрена также передача части его в экстрактор. Второй фильтрат (22 – 25 % P2O5), получаемый при промывке осадка третьим фильтратом, полностью передается в экстрактор в виде потока оборотной фосфорной кислоты. Третий фильтрат (5 – 10 % P2O5) образуется при промывке осадка горячей водой. Промытый фосфогипс, содержащий остатки фосфорной и серной кислот и соединений фтора, удаляется и складируется на специально спланированных земельных участках – шламохранилищах, за пределами территории предприятия.

43

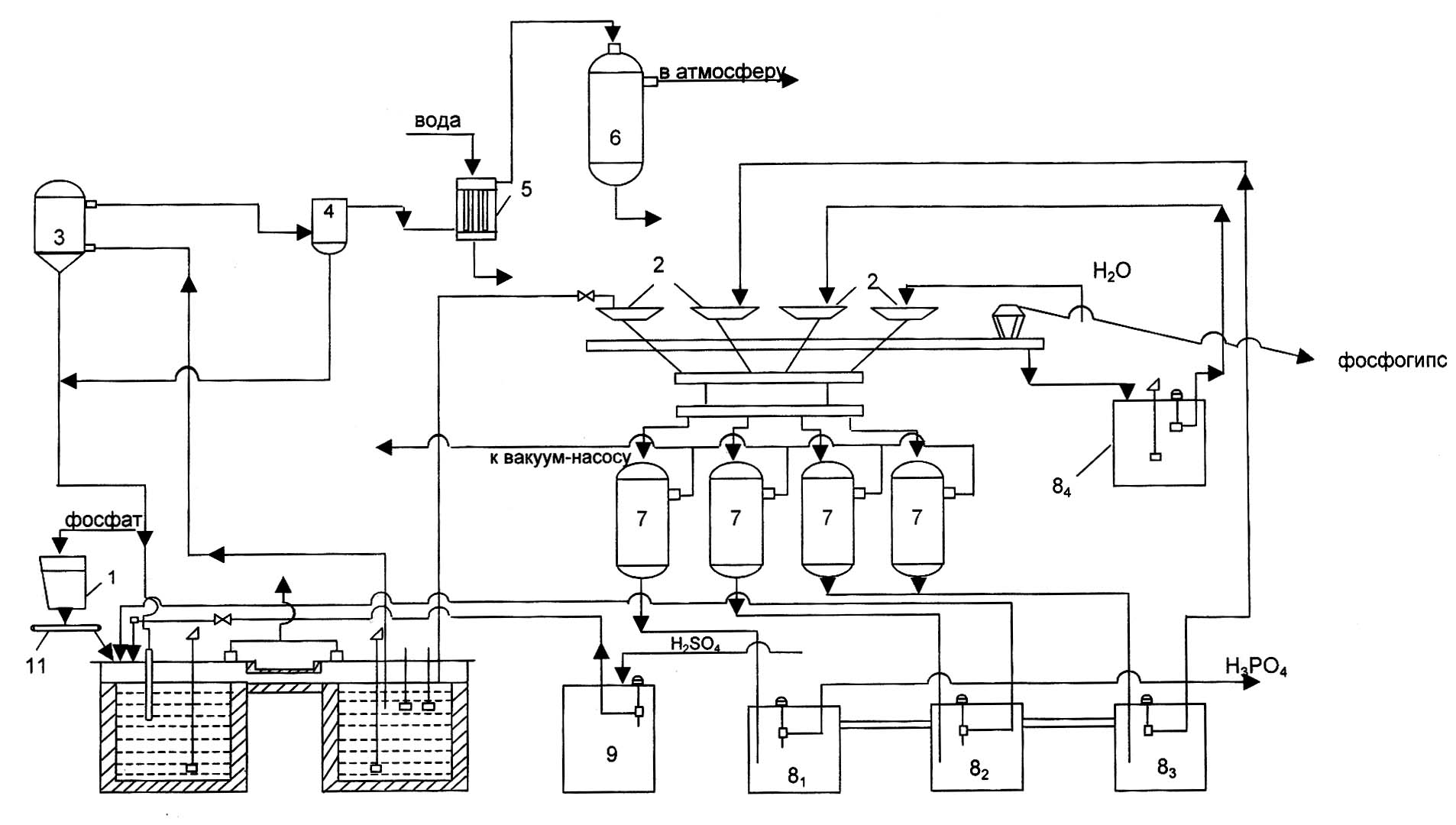

Рис. 6. Технологическая схема производства экстракционной фосфорной кислоты:

1 – экстрактор; 2 – карусельный вакуум-фильтр; 3 – вакуум-испаритель; 4 –конденсатор; 5 – абсорбер; 6 – брызгоулавитель; 7 – барометрический конденсатор; 81 – 82 – 83 – 84 – сборники фильтратов; 9 – сборник H2SO4; 10 – бункер фосфатного сырья

Выделяющиеся из экстрактора газы, содержащие соединения фтора, поступают на абсорбционную очистку, где промываются циркулирующими водными растворами, в которых постепенно накапливаются фтороводородная HF и кремнефтористоводородная H2SiF6 кислоты, что требует проведения нейтрализации этих растворов содой или известью.

Полученная таким образом ЭФК, содержащая 28 – 32 % P2O5 (по дигидратной схеме) или 38 – 43 % P2O5 (по полугидратной схеме), может быть использована сразу для производства некоторых минеральных удобрений (двойного суперфосфата по бескамерной схеме). Однако для получения концентрированных и сложных удобрений необходима кислота с концентрацией 52 – 55 % P2O5 , а для производства ЖКУ и полифосфатов аммония – с концентрацией 72 – 76 % P2O5.

Поэтому значительное количество ЭФК упаривается до требуемой концентрации, а затем используется для производства минеральных удобрений. При выпарке из ЭФК выделяются растворенные примеси: твердые соли фосфатов железа, алюминия и кальция и газообразные фториды HF и SiF4.