- •Введение

- •1 Особенности конструкции детали

- •2 Условия работы детали при эксплуатации

- •3 Механические свойства материала детали

- •4 Выбор рациональных способов восстановления детали и установочных баз

- •5 Составление плана технологических операций с подбором необходимого оборудования, приспособлений, инструмента

- •6 Расчет припусков на обработку

- •7 Расчет режимов обработки и норм времени по операциям

- •7.1 Расчет режимов резания при шлифовании

- •7.2 Расчет наплавочной операции

- •Список литературы

СОДЕРЖАНИЕ

Введение 2

1 Особенности конструкции детали 3

2 Условия работы детали при эксплуатации 3

3 Механические свойства материала детали 6

4 Выбор рациональных способов восстановления детали и установочных баз 10

5 Составление плана технологических операций с подбором необходимого оборудования, приспособлений, инструмента 11

6 Расчет припусков на обработку 13

7 Расчет режимов обработки и норм времени по операциям 14

7.1 Расчет режимов резания при шлифовании 14

7.2 Расчет наплавочной операции 16

Список литературы 18

Введение

За время эксплуатации транспортного средства происходит ухудшение его функциональных свойств по той причине, что оно изнашивается, подвергается коррозии, повреждаются детали и т.п. Появление разного рода неисправностей способствует снижению эффективности его эксплуатации. Для того, чтобы избежать появления неисправностей и своевременно их устранить, автомобиль необходимо ремонтировать.

Ремонт представляет собой совокупность действий, направленных на восстановление работоспособности и ресурса авто, а также его деталей. Необходимость его проведения можно узнать в процессе техобслуживания (ТО).

Сначала выполняется оценка технического состояния или диагностирование, в результате чего определяется возможный момент появления неисправностей. После обнаружения дефекта, устанавливается метод его устранения, также объем возможных работ. Для того, чтобы автомобиль постоянно находился в технически исправном состоянии, необходимо своевременно проводить техническое обслуживание и текущий ремонт подвижного состава.

Неисправный автомобиль может стать причиной возникновения дорожно–транспортного происшествия, а несвоевременный ремонт приведет к предельному износу и поломкам деталей и узлов авто. Чаще всего (около половины всех поломок) возникают поломки в двигателе машины. Ремонт двигателя выполняется согласно рекомендациям производителя, используются технологические карты ремонта с целью достижения высокого качества работы. Предварительно выполняется диагностика двигателя с оценкой баланса мощности по цилиндрам, компрессии в цилиндрах, состояния деталей и узлов, давления в системах питания и смазки. Также выясняется, имеют ли место посторонние шумы, оцениваются характеристики эксплуатационных жидкостей и отработки. После проведения диагностирования выполняются либо текущие работы, либо капремонт.[1]

1 Особенности конструкции детали

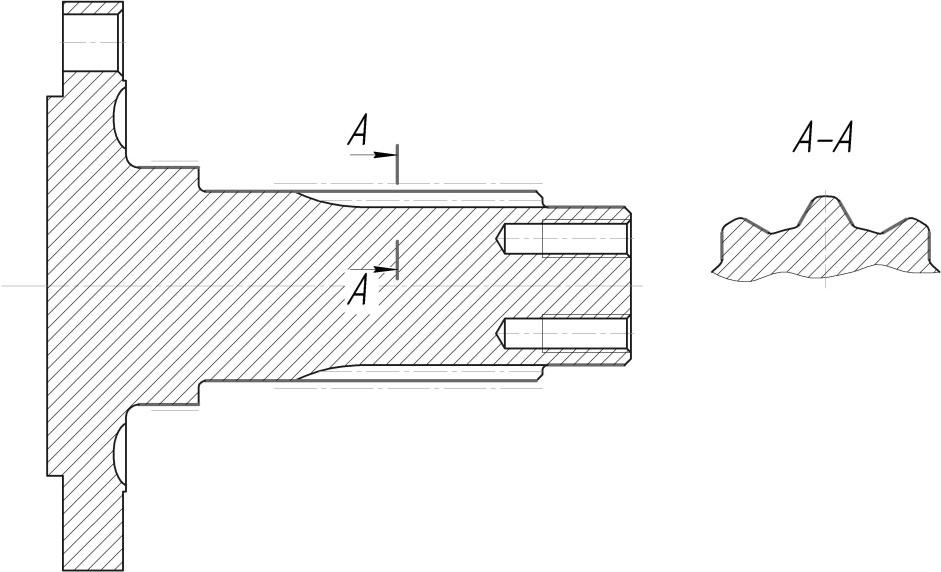

Фланец диска колеса трактора МТЗ–82, изображенный на рисунке 1, выполняет сразу несколько функций. Он является механизмом передачи крутящего момента с вертикального вала на колеса по средствам шлицев. А так же является креплением к диску колеса. Таким образом, выполняет функции полуоси. Фланец диска, ведомая шестерня, ведущая шестерня, вертикальный вал и полуось вместе составляют колесный редуктор.

Рисунок 1 – Фланец диска колеса трактора МТЗ–82

Определим коэффициент шероховатости поверхности детали.

|

(1) |

где

- средняя шероховатость поверхности

детали, мкм:

- средняя шероховатость поверхности

детали, мкм:

|

(2) |

где n – число поверхностей детали.

Тогда по формуле (2) средняя шероховатость равна

По формуле (1) коэффициент шероховатости поверхности детали равен

2 Условия работы детали при эксплуатации

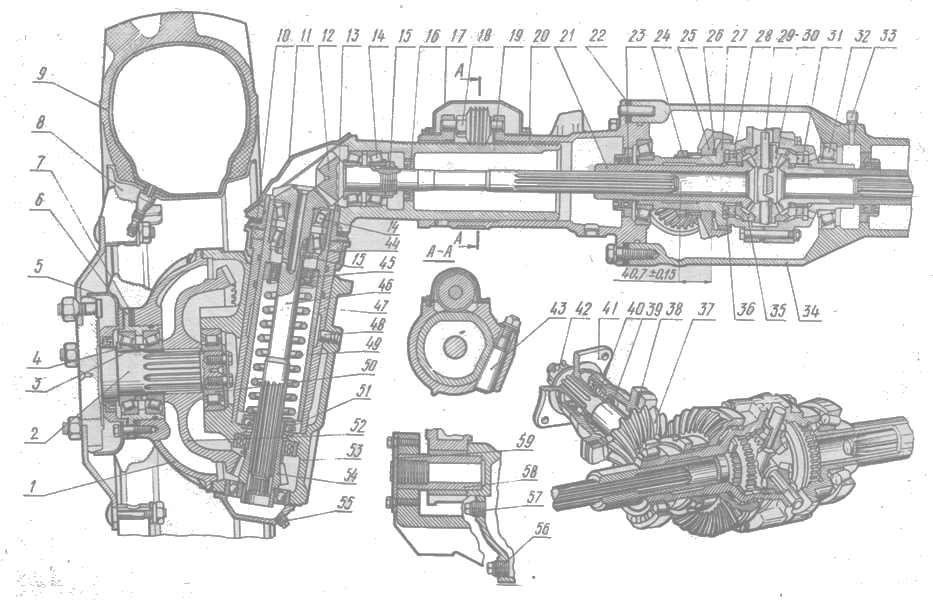

Самоблокирующийся дифференциал автоматически соединяет обе полуоси в одно целое и исключает раздельное буксование колес, увеличивая силу тяги переднего моста. Блокировка осуществляется при включении переднего моста в работу. При этом оси сателлитов 29 под нагрузкой проворачиваются по пазам–скосам в корпусе 27 и крышке дифференциала 31 соответственно на величину зазоров между фрикционными дисками. От осей 29 усилие передается на сателлиты 30, которые буртами передают его чашкам 35, а те в свою очередь сжимают фрикционные диски 28 и 36 до упора в стенки корпуса 27 и крышки дифференциала 31. Ведущие диски 28, имеющие наружные зубья, соединены с зубьями корпуса и крышки дифференциала, а ведомые 36 (внутренними зубьями) – с полуосевыми шестернями 21. Сила трения дисков объединяет в одно целое полуосевые шестерни 21 и корпус с крышкой дифференциала, осуществляя таким образом блокировку дифференциала.

При повороте трактора, когда передний мост включен и внешние силы превышают силы трения в фрикционных дисках 28 и 36, последние будут пробуксовывать.

Устанавливается дифференциал на двух роликовых конических подшипниках 32 в корпусе 34 и крышке 20 переднего моста.

Корпус 34 переднего моста снабжен сапуном 33, поддерживающим нормальное давление в полостях главной передачи и дифференциала.

Корпус переднего моста соединен с брусом двумя полыми осями 58, на которых мост вместе с колесами может качаться в поперечной плоскости, отклоняясь на угол, ограниченный упором ребер крышки и корпуса моста в брус трактора. От проворачивания и осевых перемещений оси стопорятся планками 59.

В рукавах корпуса 34 и крышки 20 переднего моста установлены редукторы конечных передач, состоящие из двух пар конических шестерен – верхней и нижней, служащих одновременно шарнирами равных угловых скоростей.

Зубчатые венцы полуоси 12 и вертикального вала 46, выполненные заодно со шлицевыми хвостовиками, образуют верхнюю коническую пару.

Полуось и вертикальный вал своими шлицевыми хвостовиками соединяются с полуосевой шестерней 21 дифференциала и ведущей шестерней нижней пары. Полуось монтируется на двух роликовых конических подшипниках 14, в корпусе верхней конической пары 19, вертикальный вал – в расточке трубы шкворня 13 и опирается на подшипники 14. Фланец трубы шкворня 13 своей посадочной частью входит в расточку корпуса верхней конической пары 19 и вместе с корпусом уплотнения 44 крепится к нему болтами.

Полость верхней конической пары уплотнена манжетами 16, 45 и паронитовой прокладкой по уплотняющей поверхности крышки 11.

Рисунок 2 – Передний ведущий мост:

1 – крышка редуктора; 2 – фланец диска колеса; 3 – регулировочные кольца; 4 – упорные ролики подшипники; 5 – защитный кожух; 6 – стакан подшипников; 7 – прокладки регулировочные; 8 диск колеса; 9 – шина; 10 – прокладки регулировочные; 11 – крышка; 12 – полуось; 13 – шкворневая труба; 14 – упорные роликоподшипники; 15 – гайка; 16 – манжета; 17 – крышка; 18 – червяк; 19 – корпус верхней конической пары; 20 – крышка переднего моста; 21 – полуосевая шестерня; 22 – прокладки регулировочные; 23 – манжеты; 24 – гайка; 25 – ведомая шестерня; 26 – регулировочные прокладки; 27, 31 – корпус и крышка дифференциала; 28, 36 – фрикционные диски; 29 – ось сателлитов; 30 – сателлит; 32 – упорный роликоподшипник; 33 – сапун; 34 – корпус переднего моста; 35 – чашка; 37 – шестерня ведущая; 38 – прокладки регулировочные; 39 – стакан ведущей шестерни; 40 – упорные роликоподшипники; 41 – фланец карданного вала; 42 – гайка; 43 – клин; 44 – корпус уплотнения; 45 – манжеты; 46 – вертикальный вал; 47 – гильза шкворня; 48 – штифт; 49 – пружина; 50 – радиальный роликоподшипник; 51 – упорный шарикоподшипник; 52 – ведомая шестерня; 53 – корпус колесного редуктора; 54 – ведущая шестерня; 55 – пробка сливная редуктора; 56 – сливная пробка корпуса переднего моста; 57 – контрольно–заливная пробка корпуса переднего моста; 58 – ось качания; 59 – стопорная планка.

Корпусы верхних конических пар 19 установлены в расточках корпуса 34 и крышки 20 переднего моста подвижно, что дает возможность изменять колею; от перемещений корпусы 19 стопорятся двумя клиньями 43.

Труба шкворня 13, опираясь на витую цилиндрическую пружину подвески 49, входит в гильзу шкворня 47, запрессованную в корпус редуктора 53 и застопоренную в нем штифтом 48.

Нижний конец пружины опирается на4упорный подшипник 51, установленный в корпусе редуктора 53, что обеспечивает подрессоривание переднего моста. Ход подвески при движении трубы шкворня 13 вниз ограничен корпусом 53, при движении трубы шкворня вместе с корпусом уплотнения 44, вверх – опорными буртами на корпусе уплотнения и на гильзе 47. Шкворневое соединение уплотняется двумя кольцами, а также поропластовой набивкой.

Нижняя коническая пара состоит из ведущей шестерни 54 (устанавливается на двух шариковых подшипниках в корпусе редуктора 53, закрываемого крышкой) и ведомой шестерни 52, установленной на шлицах фланца диска 2, к которому болтами и гайками крепится диск колеса 8.

Фланец диска 2 вращается на роликовом подшипнике 50, установленном в расточке корпуса редуктора 53 и двух конических роликовых подшипниках 4, запрессованных в стакан 6, который в свою очередь установлен в расточку крышки 1.

Подшипники и шестерня 52 стопорятся от осевого перемещения шайбой и двумя болтами, контрящимися отгибной пластиной.

Уплотнение нижней конической пары осуществляется манжетой, резиновым кольцом в стакане 6 и паронитовыми прокладками по уплотняющим плоскостям корпуса 53 и крышек.

К корпусу редуктора прикреплены кронштейны крыльев перед них колес и поворотный рычаг, к которому крепятся тяги рулевой трапеции.

Передача крутящего момента от полуосевой шестерни дифференциала 21 к фланцу диска 2 с прикрепленным к нему колесом осуществляется посредством шестерен верхней и нижней конических пар.[2]