- •9. Посадка как сопряжение двух деталей.

- •10. Посадки в системе отверстия и в системе вала

- •13. Системы допусков и посадок. Системы допусков и посадок

- •Основные отклонения, их ряды в есдп

- •14. Предельные отклонения размеров с неуказанными допусками

- •Нанесение обозначений допусков.

- •Обоозначение баз.

- •Указание номинального расположения

- •Обозначение зависимых допусков

- •18. Параметры шероховатости

- •19. Обозначение шероховатости поверхности на чертежах Обозначение шероховатости поверхности на чертежах

9. Посадка как сопряжение двух деталей.

.Наименьший допуск и наиболее высокая точность соответствуют 10-му квалитету. При понижении квалитета на одну ступень допуск увеличивается примерно в 1,6 раза. Точные значения допусков указаны в ГОСТ 6449.1 — 82 «Изделия из древесины и древесных материалов. Поля допусков для линейных размеров и посадки».

Соединение двух деталей, в котором одна из них охватывает другую, называется сопряжением, а детали — сопрягаемыми. У сопрягаемых деталей различают размеры отверстия — охватывающие — и размеры вала (шипа) — охватываемые. Для обеспечения сопряжения номинальные размеры отверстия и вала должны соответствовать друг другу.

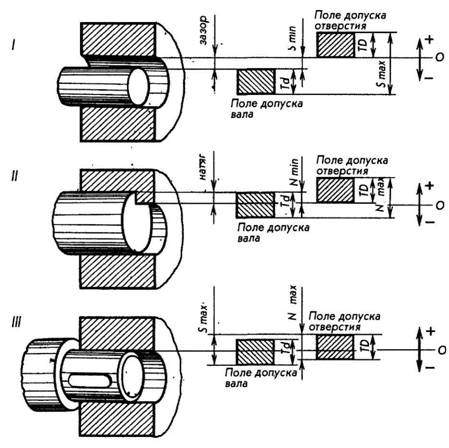

Свойства данного соединения для целых групп деталей характеризуется общим понятием — посадка. Одной посадкой объединяют все соединения, имеющие единый характер сопряжений по сюпени свободы или сопротивления их относительному перемещению. Посадки могут быть подвижными (с зазором), неподвижными (с натягом) и переходными, когда у некоторых соединений из одной группы могут быть зазоры, а у других из этой же

Сопряжение пары деталей определяется разностью их размеров, имеющей фактическое значение зазора и натяга, иначе посадки, для которой возможны два предельных значения максимального и минимального зазора или натяга.

Разность между предельными значениями зазоров и натягов образует допуск посадки, который характеризует однородность соединений и равен сумме допусков деталей, образующих посадку. Сопряжение деталей должно обеспечивать их взаимозаменяемость, что отражено Читать далее Посадки с натягом. Посадкой с натягом называется посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под полем допуска вала).

10. Посадки в системе отверстия и в системе вала

Посадки во всех системах образуются сочетанием полей допусков. отверстия и вала.

Стандартами установлены две равноправные системы образования посадок: система отверстия и система вала. Посадки в системе отверстия - посадки, в которых различные зазоры и натяги получают сочетанием различных полей допусков валов с одним (основным) полем допуска отверстия.

Посадки в системе вала - посадки, в которых различные зазоры и натяги получают сочетанием различных полей допусков отверстий с одним (основным) полем допуска вала.

Обозначают посадки записью полей допусков отверстия и вала, обычно в виде дроби. При этом поле допуска отверстия всегда указывается в числителе дроби, а поле допуска вала - в знаменателе. Кстати сказать, это правило распространяется на обозначения и других видов сопряжений (резьбовых, шпоночных, шлицевых и т.д.), а не только гладких, которые мы сейчас рассматриваем.

Приведем примеры обозначения посадок по ЕСДП и их объяснение. Н7

Посадка: 20-или 20 Н7 / g6 .

Эта запись означает, что сопряжение выполнено для номинального размера 20 мм , в системе отверстия, так как поле допуска отверстия обозначено Н7 (основное отклонение для Н равно нулю и соответствует обозначению основного отверстия, а цифра 7 показывает, что допуск для отверстия надо брать по седьмому квалитету для интервала размеров (свыше 18 до 30 мм), в который входит размер 20 мм); поле допуска вала g6 (основное отклонение g с допуском по квалитету 6). Квалитет. Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Квалитет является мерой точности. С увеличением квалитета точность понижается (допуск увеличивается).

Допуск по квалитету обозначается буквами IT с указанием номера квалитета, например IT8 — допуск по 8-му квалитету.

Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров.

Квалитеты от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения (ГЦС).

Квалитеты от 13-го до 18-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

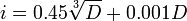

Основная закономерность построения допусков размеров (допуск обозначается IT = International tolerance),

IT, мкм = K * i,

где K — квалитет (число единиц допуска), i — единица допуска, мкм.

На диаметры от 1 до 500 мм единица допуска функционально связана с номинальным размером

,

мкм.

,

мкм.

Соответствующие значения допуска регламентируются стандартом на допуски и посадки (Limits and Fits) ISO 286-1:1988 [2], а также ГОСТ 25346-89. [3].

Значение допусков для размеров основного отверстия до 500 мм:

Размер, мм |

Допуск, мкм при квалитете |

||||||||||||||||||

01 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

До 3 |

0,3 |

0,5 |

0,8 |

1,2 |

2 |

3 |

4 |

6 |

10 |

14 |

25 |

40 |

60 |

100 |

140 |

250 |

400 |

600 |

1000 |

3—6 |

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

5 |

8 |

12 |

18 |

30 |

48 |

75 |

120 |

180 |

300 |

480 |

750 |

1200 |

6—10 |

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

150 |

220 |

360 |

580 |

900 |

1500 |

10—18 |

0,5 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

180 |

270 |

430 |

700 |

1100 |

1800 |

18—30 |

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

12 |

21 |

33 |

52 |

84 |

130 |

210 |

330 |

520 |

840 |

1300 |

2100 |

30—50 |

0,6 |

1 |

1,5 |

2,5 |

4 |

7 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

250 |

390 |

620 |

1000 |

1600 |

2500 |

50—80 |

0,8 |

1,5 |

2 |

3 |

5 |

8 |

13 |

19 |

30 |

46 |

74 |

120 |

190 |

300 |

460 |

740 |

1200 |

1900 |

3000 |

80—120 |

1 |

1,5 |

2,5 |

4 |

6 |

10 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

350 |

540 |

870 |

1400 |

2200 |

3500 |

120—180 |

1,2 |

2 |

3,5 |

5 |

8 |

12 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

1000 |

1600 |

2500 |

4000 |

180—250 |

2 |

3 |

4,5 |

7 |

10 |

14 |

20 |

29 |

46 |

72 |

115 |

185 |

290 |

460 |

720 |

1150 |

1850 |

2900 |

4600 |

250—315 |

2,5 |

4 |

6 |

8 |

12 |

16 |

23 |

32 |

52 |

81 |

130 |

210 |

320 |

520 |

810 |

1300 |

2100 |

3200 |

5200 |

315—400 |

3 |

5 |

7 |

9 |

13 |

18 |

25 |

36 |

57 |

89 |

140 |

230 |

360 |

570 |

890 |

1400 |

2300 |

3600 |

5700 |

400—500 |

4 |

6 |

8 |

10 |

15 |

20 |

27 |

40 |

63 |

97 |

155 |

250 |

400 |

630 |

970 |

1550 |

2500 |

4000 |

6300 |

11. Расчет величин предельных размеров.

12.

графическое изображение полей допусков |

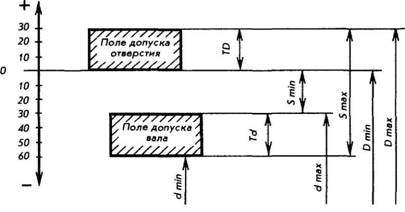

В технической документации широкое распространение нашло условное схематическое графическое изображение полей допусков деталей. Обусловлено это многими причинами. При обычных масштабах, в которых выполняют чертежи деталей или сборочных единиц, трудно показать зрительно различимыми допуски и отклонения, так как они очень малы. Достаточно сказать, что во многих случаях Допуски и отклонения не вышли бы за пределы толщины линии карандаша. Вместе с тем в практической работе конструктора часто возникает необходимость в наглядном изображении полей допусков и отклонений соединяемых деталей. С этой целью изображения допусков и отклонений даются в виде заштрихованных прямоугольников, выполненных в значительно большем масштабе по сравнению с масштабами самого чертежа. Каждый такой прямоугольник имитирует собой поле допуска отверстия и поле допуска вала. Построение полей допусков. Указанное изображение строят следующим образом. Вначале проводят нулевую линию, которая соответствует номинальному размеру и служит началом отсчета отклонений размеров. При горизонтальном расположении нулевой линии положительные отклонения откладывают вверх от нее, а отрицательные — вниз. Далее отмечают величины верхнего и нижнего отклонений отверстия и вала и от них проводят горизонтальные линии произвольной длины, которые соединяют вертикальными прямыми. Полученное в виде прямоугольника поле допуска заштриховывают (поле допуска отверстия и поле допуска вала, как и смежные детали, заштриховываются в разные стороны). Подобная схема дает возможность непосредственно определить величину зазоров, предельных размеров, допусков, натягов. Наглядные изображения трех групп посадок и соответствующие им схематические изображения расположения полей допусков показаны на рис. 119.

Рис. 119 Покажем на примере (рис. 120), как строятся графические изображения полей допусков. Проводим горизонтальную нулевую линию, перпендикулярную к ней — вертикальную, а на ней — шкалу. Выбираем масштаб: одно деление соответствует отклонению 10 мк. Строим поле допуска отверстия: например, проводим одну горизонтальную линию на уровне — 30 мкм (верхнее отклонение) от оси; нижнее отклонение равно нулю; следовательно, вторая горизонтальная линия совпадает с нулевой. Соединяем эти линии, получаем поле допуска. Наносим наибольший Dmax и наименьший Dmin предельные размеры и обозначаем допуск отверстия — ТD.

Рис. 120 Аналогично строим поле допуска вала, проводя горизонтальные линии на уровне 30 мкм (верхнее отклонение) и 60 мкм (нижнее отклонение). Отмечаем наибольший зазор Smax (он равен расстоянию от верхнего отклонения отверстия до нижнего отклонения вала), наименьший зазор Smin (расстояние от нижнего отклонения отверстия до верхнего отклонения вала) и обозначаем допуск вала — Тd. Из схемы видно, что Smax = 90 мкм, Smin = 30 мкм. Таким образом, допуск зазора Т = Smax— Smin = 90 — 60 мкм. |