- •Методичні вказівки до лабораторних занять з дисципліни ''Технологічні основи машинобудування''

- •1.1. Інструменти та наочне приладдя

- •1.2. Загальні положення

- •1.2.1. Будова токарного різця

- •1.2.2. Координатні площини різця

- •1.2.3. Статичні кути різця

- •1.2.5. Контроль геометричних параметрів різців

- •1.3 Запитання для контролю

- •1.4. Порядок виконання роботи

- •2.3. Запитання для контролю

- •Порядок виконання роботи

- •Література

- •Сила та потужність різання

- •Обладнання, прилади та матеріали

- •3.3. Питання для контролю

- •Порядок виконання роботи

- •Література

- •Налагодження токарно-гвинторізального верстата

- •Обладнання, інструменти, матеріали

- •Органи керування верстата моделі с11мт

- •Технічна характеристика токарно-гвинторізального верстата моделі с11мт

- •Підготовка верстата до пуску

- •Нарізання різьб

- •Порядок нарізання багатозахідної різьби

- •Перевірити правильність отримання кроку різьби за різьбовим шаблоном.

- •Налагодження верстата на обробку конічних поверхонь

- •Звіт про лабораторну роботу

- •Налагодження універсально-фрезерного верстата

- •Обладнання, інструменти

- •Органи управління консольно-фрезерного верстата моделі 6р82г

- •Технічна характеристика верстата

- •Порядок проведення роботи

- •Режим різання

- •Звіт про лабораторну роботу

- •Ріжучий інструмент

- •Свердла

- •Протяжки

- •Абразивний інструмент

- •Звіт про лабораторну роботу “Ріжучий інструмент”

- •Література

1.2.5. Контроль геометричних параметрів різців

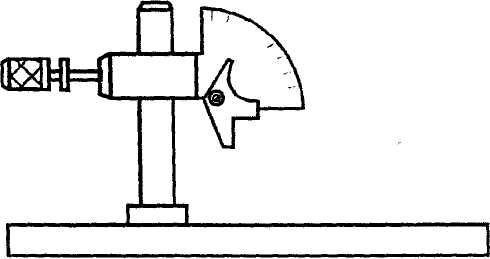

Габаритні розміри різця виміряють масштабною лінійкою і штангенциркулем, а кутомірні параметри - настільним й універсальним кутомірами.

Передній кут γ, задні кути α і α1, кут нахилу головної ріжучої кромки λ вимірюють за допомогою настільного кутоміра спеціальної конструкції. При вимірюванні переднього і заднього кутів різець установлюють на плиті так, щоб площина вимірювального сектора розміщалась у відповідній січній площині різця. При цьому ніж шаблона підводиться до зіткнення з потрібною межею різця, а величина кута відраховується за шкалою сектора. Для зміни кута λ ніж шаблона підводиться до зіткнення з головною ріжучою кромкою різця.

Головний і допоміжний кути в плані φі φ1 визначають за допомогою універсального кутоміра, а радіус при вершині різця - за допомогою радіусоміра.

Рис.1.4 Настільний кутомір

1.3 Запитання для контролю

Яка будова прохідного токарного різця?

Охарактеризуйте координатні площини різця.

Як впливає на умови різання головний передній кут?

Як впливає на різання головний і допоміжний задні кути?

Який вплив головного і допоміжного кутів у плані?

Як кут нахилу головної ріжучої крайки впливає на умови різання?

Як виміряють кути різця?

Як змінюються кути та при встановленні вершини різця вище і нижче від осі заготовки при її обробленні.

1.4. Порядок виконання роботи

Ознайомитися з умовами обробки зовнішньої циліндричної поверхні на токарному верстаті прохідним різцем.

Скласти схему обробки з розміщенням січних площин і утворенням кутів різця.

Визначити, в яких площинах виміряють кути різця.

Вивчити вплив кутів різця на умови різання.

Скласти ескіз токарного прохідного різця з натури, визначити кути різця і занести в таблицю.

За результатами роботи оформити звіт.

1.5. Література

[1], с. 30…49; [1], с.115…120; [3], с. 60…73.

ЛАБОРАТОРНА РОБОТА №2.

ВИЗНАЧЕННЯ ТЕМПЕРАТУРИ РІЗАННЯ

Мета роботи – ознайомитися з методикою визначення температури різання методом природної термопари; дослідити залежність температури різання від елементів режиму різання; вивчити вплив температури різання на умови різання.

Обладнання, прилади, матеріали

Токарний верстат.

Спеціальний різець із наплавкою з твердого сплаву.

Потенціометр для вимірювання термо ЕДС.

Сталева заготовка діаметром 40...60 мм.

Ізолююча прокладка.

Плакат із графіком залежності термо ЕДС природної термопари сталь - твердий сплав від температури.

2.2. Загальні положення

Температура різання - один із основних фізичних показників процесу різання, оскільки вона визначає допустимі значення швидкості різання, стійкість інструменту, точність обробки та ін. Експериментально встановлено, що майже вся робота деформації, яка виникає при різанні, переходить у тепло. Причинами утворення теплоти є напружено-пластичні деформації в зоні стружкоутворення, тертя стружки з інструментом та інструмента з поверхнею заготовки.

Джерело утворення тепла: Q1- механічна робота, витрачена на пластичну деформацію і руйнування металу при стружкоутворенні; Q2- робота сил тертя стружки на передній поверхні леза різця; Q3- робота сил тертя заготовки по задній поверхні леза інструмента; Q4- робота, витрачена на пластичну деформацію матеріалу перед площиною сколювання.

Напрямок відведення тепла: q1-нагрівання стружки; q2-нагрівання металу ріжучої частини різця; q3- нагрівання заготовки; q4- відведення тепла в навколишнє середовище.

Рівняння теплового балансу має такий вигляд:

Q1+ Q2+Q3+Q4= q1+ q2+ q3+ q4 .

Відносна величина складових теплового балансу залежить від умов різання й особливо від швидкості різання.

У середньому Q1 складає 75-80% усієї доходної частини балансу, Q2- 18...22%, Q3- 2...3,5%, Q4- близько 0,5%. Із витратної частини q1 становить 68...75%, q2- 2...5%, q3 - 2...8%, q4 - 9...24%.

Застосування при різанні охолоджуючих середовищ може суттєво змінювати співвідношення витратних частин теплового балансу.

Способи вимірювання температури різання: за допомогою термопар ( натуральних та природних ), термокольорів, кольорів побіжності, оптичний тощо. Найбільш точним і поширеним є спосіб термопар.

При штучній термопарі дві дротини із різних сплавів, наприклад хромель-копелеву термопару, ізолюють від отворів стінок слюдою, спай термопари вставляють в отвір, просвердлений в потрібному місці інструмента, і в процесі різання приладом виміряють термо ЕДС. Для переведення термо ЕДС у градуси термопару градулюють у будь-якій точці тіла різця, але виміряти температуру нагрівання ріжучої кромки неможливо.

Суть природної термопари полягає в тому, що різнорідним сплавом термопари є матеріали різця та зоготовки, яка обробляється.

За способом природної термопари (рис.2.1.) заготовка 1 із вуглеводневої сталі ізолюється від патрона 2 прокладкою 3. Різець 4 з напайкою із твердого сплаву також ізолюється від різцеутримувача прокладкою 5.

Вимірювальний прилад 6 провідниками 7 та 8 з'єднаний з тілом різця і заготовкою, яка обробляється. Для забезпечення електричного контакту провідника 8 із заготовкою, яка обертається, застосовується токознімальник із вугільними щітками. Показання приладів за допомогою графіка або таблиць переводяться в градуси за Цельсієм.

Теплоутворення негативно впливає на процес різання. Нагрівання інструмента до високих температур (800...10000С) викликає структурні перетворення в його матеріалі, зниження твердості та втрату ріжучої здатності. При нагріванні відбуваються зміни геометричних розмірів інструмента та заготовки, що викликає відхилення розмірів і форми поверхні, яка обробляється. Температурні похибки слід ураховувати при налагодженні верстатів, особливо автоматів та напівавтоматів. Шляхи зниження температури різання: подання в зону різання змазково-охолоджуючих рідин (або газів), поліпшення відводу тепла від леза інструмента шляхом збільшення розрізу тіла різця та підвищення теплопровідності його матеріалу (легування Мо, Со, Ті), застосування інструмента з водоохолоджуючими каналами.