- •4.2.2 Демонтаж ведущего шкива с зубчатой фиксацией осевой гайки производят следующим образом:

- •Д) все снятые с рамы тележки и колесной пары узлы и детали привода передают на соответствующие участки отделения для осмотра, разборки и ремонта.

- •4.2.3 Разборку редуктора тркп производят в следующем порядке:

- •4.2.4 Разборку карданного вала тркп осуществляют в следующем порядке:

- •4.4.2 Предварительную дефектацию редукторов производят в следующем порядке:

- •4.4.3. Разборка редуктора регламентируется следующими условиями:

- •4.4.4 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте без распрессовки колесной пары производят в следующем порядке:

- •4.4.5 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте с распрессовкой колесной пары производят следующим образом:

- •4.4.6. Разборка узла ведомого вала редуктора привода вба 32/2 (рисунок 5):

- •4.4.7 Разборку карданных валов редукторов вба-32/2 и еюк 160-1м, производят следующим образом:

- •5.2.2 Шестерня-вал (рисунок 8, таблица 4):

- •5.2.3 Колесо зубчатое (рисунок 12, таблица 5):

- •5.2.4 Вал (рисунок 13, таблица 6);

- •5.3.2 Вилка со шлицевой втулкой (рисунок 17, таблица 10):

- •5.3.3 Вилка со шлицевым валом (рисунок 18, таблица 11):

- •5.3.4 Вилка шарнирная с фланцем (рисунок 19, таблица 12):

- •5.4.2 Пружина (рисунок 22, таблица 15)

- •5.4.3 Опора пружины (рисунок 24, таблица17):

- •5.4.4 Винт (рисунок 25, таблица 19)

- •5.4.5 Втулка (рисунок 26,таблица20)

- •5.4.10 Гайка (рисунок 32, таблица 22)

- •5.4.11 Крышка крепительная (рисунок 33, таблица 23):

- •5.5.2 Вал ведомый (рисунок 41, таблица 28)

- •5.5.3 Корпус (рисунок 42, таблица 29)

- •5.6.2 Кольцо лабиринтное большое (рисунок 44, таблица 31):

- •5.6.3 Втулка фланцевая малая (рисунок 45, 46; таблица 32):

- •5.6.4 Крышка лабиринтная малая (рисунок 47, таблица 33)

- •5.6.5 Фланец шлицевой (рисунок 48, 49; таблица 34);

- •5.6.6 Крышка лабиринтная большая (рисунок 50, таблица 36):

- •5.6.7 Фланец зажимной (рисунок 51, таблица 37):

- •5.6.8 Шестерня коническая ведущая (рисунок 52, таблица 38):

- •5.6.9 Вал полый редуктора еюк 160-1м (рисунок 53,таблица 39):

- •5.6.10 Корпус редуктора (рисунок 54,55; таблица 40):

- •5.6.11 Кольцо лабиринтное малое (рисунок 56, таблица 41):

- •5.6.12 Втулка фланцевая большая редуктор вба 32/2 (рисунок 57, таблица 42):

- •5.6.13 Фланец прижимной (рисунок 58, 59; таблица 43, 44):

- •5.6.14 Болт стяжной редуктор вба 32/2 (рисунок 60, таблица 45)

- •5.6.15 Вал шлицевой (рисунок 61,62 таблица 46):

- •5.6.16 Кронштейн опоры (рисунок 63, таблица 47):

- •5.7.3 Вилка со шлицами (рисунок 66, таблица 50):

- •5.7.4 Втулка подшипника (вкладыш) (рисунок 68, таблица 51):

- •5.7.5 Поводок цапфы (рисунок 69, таблица 52):

- •5.8.2 Лабиринтный корпус (рисунок 71, таблица 54):

- •5.8.6 Палец (рисунок 75, таблица 58):

- •5.8.7 Диск (рисунок 76, таблица 59):

- •5.8.8 Инерционный груз (рисунок 77, таблица 60):

- •5.9.2 Каркас (рисунок 80, таблица 63):

- •5.9.3 Фланец (рисунок 81, таблица 64):

- •5.9.6 Шайба (рисунок 84, таблица 67):

- •6.2.2 Сборку карданного вала тркп (рисунок 91) производят в следующем порядке:

- •6.3.3 Сборку карданного вала тк-2 производят в соответствии с п. 6.2.2.

- •6.6.2 Сборку эластичной муфты привода генератора вба 32/2, vsk-63 производят следующим образом (рисунок 117, 118);

- •7.2 Установку текстропно-карданных приводов тк-2 под вагон производят следующим образом (рисунок 122-125):

- •7.4 Установку редукторно-карданных приводов типа еюк 160-1м, вба 32/2 под вагон производят следующим образом (рисунок 126);

- •Включение фрикционного механизма считают нормальным, если оно произошло при вращении от 600 до 700 об/мин.

- •3.5 Испытание муфт под нагрузкой:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

- •3.5 Испытание муфт под нагрузкой производят следующим образом:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

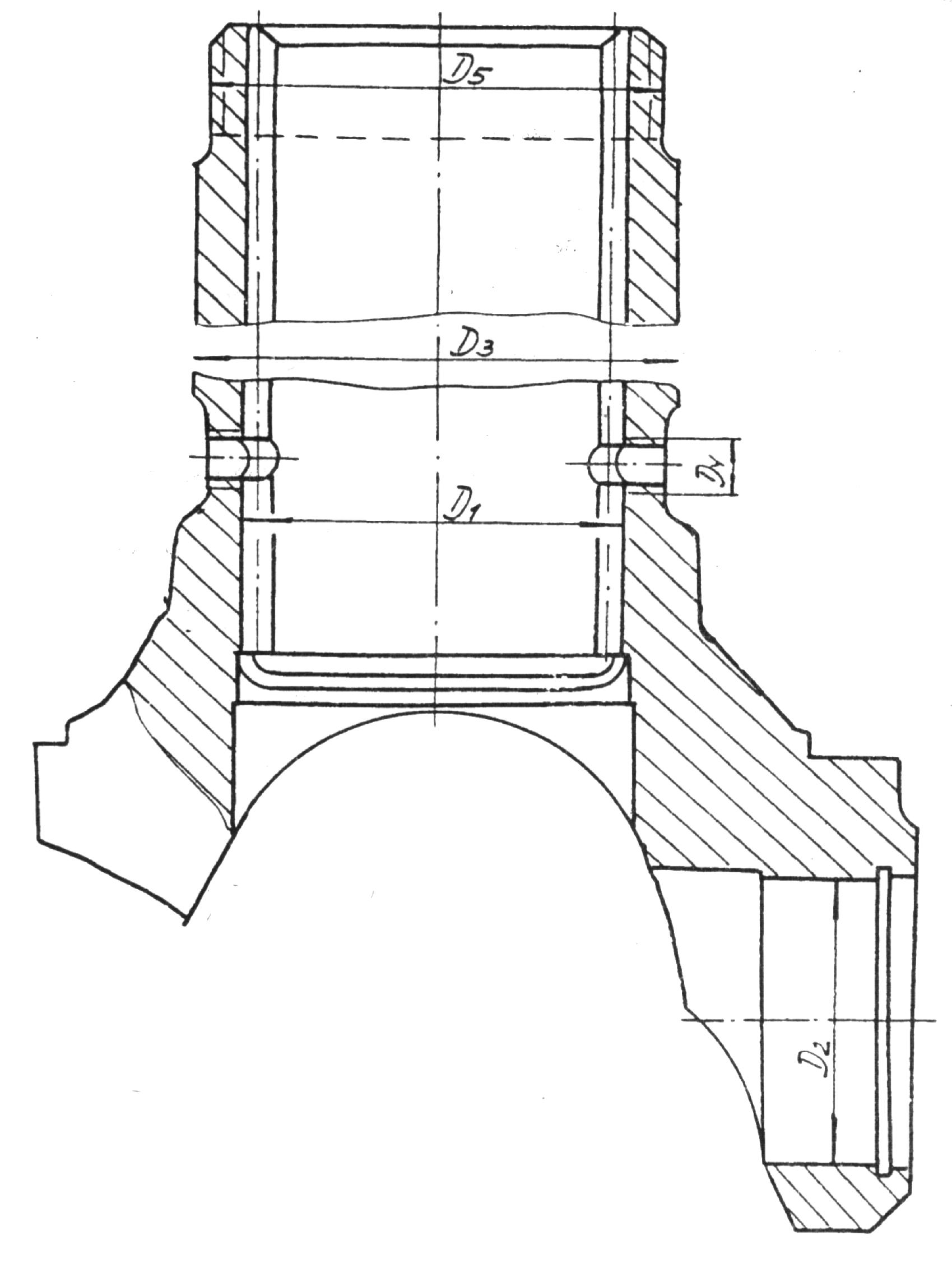

5.3.2 Вилка со шлицевой втулкой (рисунок 17, таблица 10):

а) вилку со шлицевой втулкой проверяют магнитным дефектоскопом; наличие трещин не допускается;

б) износ шлицев по диаметру D1 допускается не более 0,35 мм от чертежного размера;

в) при определении износа шлицев по толщине необходимо применять эталонный шлицевой вал; в качестве эталонного принимают новый шлицевой вал, размеры которого соответствуют чертежу;

- износ шлицев вилки со шлицевой втулкой по толщине характеризуется величиной бокового зазора в шлицевом соединении втулки и эталонного шлицевого вала, определяемой на специальном приспособлении по отклонениям стрелки индикатора;

- допустимый боковой зазор при проверке с эталонным шлицевым валом - не более 0,25 мм;

г) при предельном износе разрешается производить замену изношенной шлицевой части вилки приваркой шлицевой втулки в соответствии с технологическим процессом Рр 11768 ПКТБ по вагонам;

д) увеличение диаметра D2 посадочных мест в вилке под игольчатые подшипники допускается не более 0,013 мм от чертежного размера; овальность и конусность отверстий допускается не более 0,01 мм; разрешается восстанавливать размеры посадочных мест по диаметру D2 путем электролитического осталивания или вибродуговой наплавкой под слоем флюса АН-348-А легированной проволокой, однородного химсостава с ремонтируемой деталью, с последующей механической обработкой и нормализацией;

е) наружную поверхность хвостовика вилки по диаметру D3 при наличии рисок и задиров разрешается прошлифовать; при этом диаметр D3 должен быть не менее 48 мм.

Рисунок 17 - Вилка со шлицевой втулкой

Таблица 10

Обозначение |

Чертежные размеры |

Допускаемые размеры при выпуске из ремонта |

D1 |

38+0,016 |

38+0,51 |

D2 |

35 |

35 |

D4 |

М6-7Н |

М6-7Н |

D5 |

М56×1,5 |

М56×1,5-7Н |

ж) резьба в отверстиях (D4) и на хвостовике (D5) вилки должна быть проверена и отремонтирована в соответствии с п. 5.1.6, настоящего Руководства.

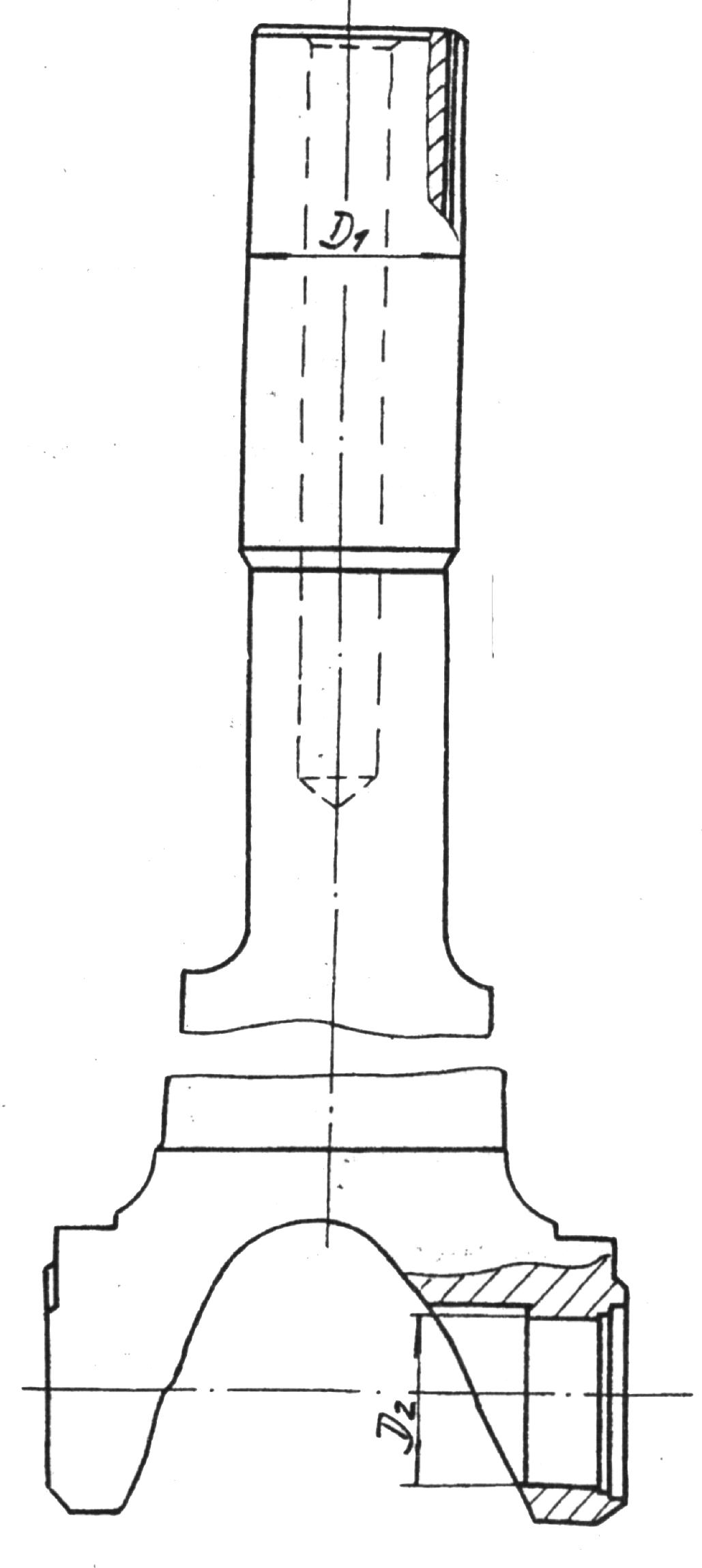

5.3.3 Вилка со шлицевым валом (рисунок 18, таблица 11):

а) вилка со шлицевым валом должна быть подвергнута магнитной дефектоскопии;

- при наличии трещин в любых деталях негодные должны быть заменены новыми;

- при повреждении сварных швов последние должны быть удалены путём вырубки и вновь приварены электродами Э42 или Э42А (ГОСТ 9467-75);

- проверка биения вала должна производиться в трех сечениях по краям трубы и в середине; при этом биение не допускается более 0,4 мм - по краям трубы и 0,8 мм - по середине трубы;

- разрешается править вилку со шлицевым валом без повреждения сварных швов с последующей магнитной дефектоскопией;

б) износ шлицев по диаметру D1 допускается не более 0,3 мм;

- при определении износа шлицев по толщине необходимо применять эталонную втулку (новую), размеры которой соответствуют чертежным;

- износ шлицевого вала по толщине характеризуется величиной бокового зазора в шлицевом соединении шлицевого вала с эталонной втулкой, определяемой на специальном приспособлении по отклонениям стрелки индикатора;

- боковой зазор при проверке с эталонной втулкой допускается не более 0,25 мм;

в) при предельном износе разрешается производить восстановление шлицевой части вала электронаплавкой с последующей механической обработкой до чертежных размеров в соответствии с технологическим процессом Рр 11768 ПКТБ по вагонам;

Рисунок 18 - Вилка со шлицевым валом

Таблица 11

Обозначение |

Чертежные размеры |

Допускаемые размеры при выпуске из ремонта |

D1 |

38+0,21 |

38+0,1 |

D2 |

35 |

35 |

г) увеличение диаметра D2 посадочных мест в вилке шлицевого вала допускается не более 0,013 мм;

- овальность и конусность отверстий под игольчатые подшипники допускается не более 0,01 мм;

- разрешается восстанавливать размеры посадочных мест по D2 электролитическим осталиванием или вибродуговой наплавкой (п. 5.3.2 д)).